A2/O活性污泥法工藝優化運行研究

蔣廷弘,邱麗敏,汪文生,盧雪飛

(1.桂林市排水工程管理處,廣西 桂林 541002;2.南京貝特環保通用設備制造有限公司,南京 211500)

A2/O活性污泥法工藝優化運行研究

蔣廷弘1,邱麗敏1,汪文生2,盧雪飛2

(1.桂林市排水工程管理處,廣西 桂林 541002;2.南京貝特環保通用設備制造有限公司,南京 211500)

針對桂林北沖污水凈化廠實際運行情況進行工藝優化運行研究分析,研究對象包括COD、BOD5、SS和氮、磷等營養物質,分析了A2/O工藝中的固有缺欠:硝化菌、反硝化菌和聚磷菌在有機負荷、泥齡以及碳源需求上存在矛盾和競爭,以及針對碳源問題、污泥負荷、泥齡問題、生化池停留時間對系統的除磷脫氮效率影響試驗研究。試驗結果表明:在碳源充足的情況下,采用低污泥負荷、長污泥齡、降低生化池停留時間等方式能提高除磷脫氮效率。

A2/O工藝優化;脫氮除磷;污泥齡

1 工程概況

2003年8月,桂林北沖污水凈化廠進行擴建工程,2005年4月開始試運行,采用A2/O活性污泥法處理工藝,服務面積9.26平方公里,服務人口12萬,污水管道長約83.6公里。設計日處理能力為3萬噸,出水水質達到GB18918-2002《城鎮污水處理廠污染物排放標準》一級B類標準。

1.1 工藝背景

A2/O工藝脫氮除磷工藝是從Bardenpho生物脫氮工藝發展而來,增加了前置厭氧段,使聚磷菌在厭氧條件下進行磷的釋放。在傳統的A2/O工藝中,污水首先進入厭氧池與回流污泥混合,在兼性厭氧發酵菌的作用下部分易生物降解大分子有機物被轉化為小分子揮發性脂肪酸(VFA),聚磷菌吸收這些小分子有機物合成PHB并儲存在細胞內,同時將細胞內的聚磷水解成正磷酸鹽,釋放到水中,釋放的能量可供專性好氧的聚磷菌在厭氧環境下維持生存;隨后污水進入缺氧池,反硝化菌利用污水中的有機物和回流混合液中的硝酸鹽進行反硝化,可同時去碳脫氮;當污水進入好氧池時,有機物濃度已很低,聚磷菌主要是靠分解體內儲存的PHB來獲得能量供自身生長繁殖,同時超量吸收水中的溶解性磷以聚磷酸鹽的形式儲存在體內,經過沉淀,含磷高的污泥從水中分離出來,達到除磷的效果。因此只要污水中沒有大量難降解的有機物,COD的去除是比較容易實現的。而脫氮除磷則比較復雜,一般涉及到硝化、反硝化、釋磷和放磷的過程,由于各過程的要求不同,在同一污水處理系統中的各過程間就不可避免會存在矛盾。一般來說,為了達到較好的脫氮除磷效率,在運行中采用低污泥齡、高污泥負荷、增大回流比等指標進行脫氮除磷的工藝控制,但在實際生產運行中,高污泥負荷、增大回流比、低污泥齡會增加動力消耗和運行成本,不一定能達到較好的脫氮除磷效率;而有些時候,在碳源充足的條件下,低污泥負荷、降低回流比、縮短生化池停留時間、長污泥齡等仍能達到較好的脫氮除磷效率。

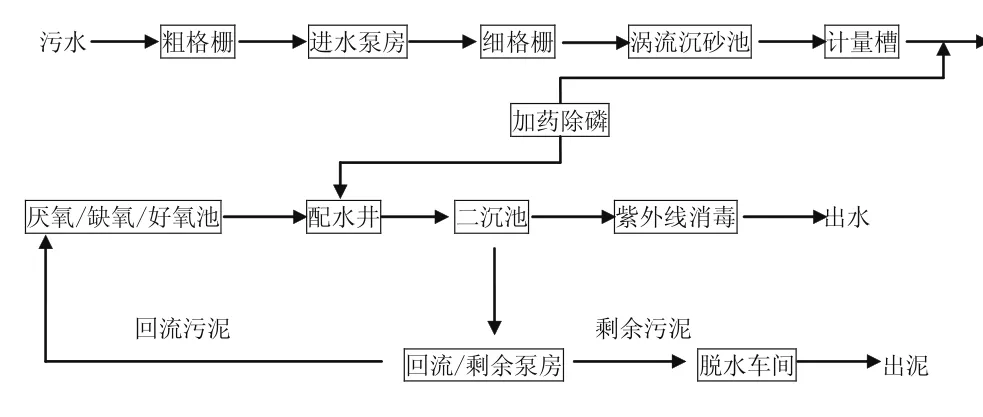

該污水凈化廠A/A/O池的總容積為6400m3,厭氧段容積為900m3,缺氧段容積為900m3,好氧段容積為4600m3,有效水深為5.8m,在好氧段的末端與缺氧段之間設有內回流泵,厭氧區的進水方式采用厭氧池水面約3.0m處進水,厭氧區至缺氧區、缺氧區至好氧區的進、出水口均采用底部進、出水方式,二沉池回流污泥與進水在A/A/O池前的進水池混合后進入厭氧段。工藝流程見圖1。好氧段溶解氧控制在0.5~2.0mg/L,厭氧段、缺氧段、好氧段的停留時間比為1︰1︰5.1,污泥濃度控制在4.0~6.0g/L,污泥負荷控制在0.1~0.2kgBOD5/MLVSS;3)水質要求COD>100mg/L,SS<350mg/L,pH ∶ 6~9之間 。

圖1 工藝流程

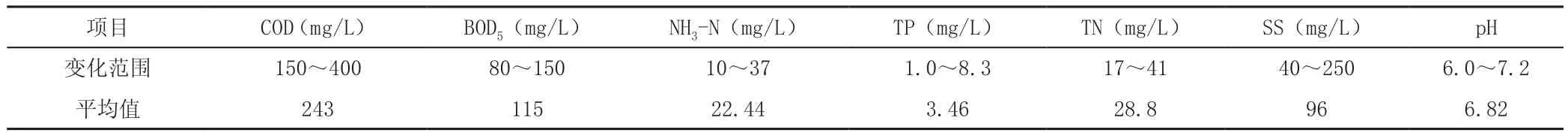

表1 試驗期間的污水進水水質

1.2 運行條件

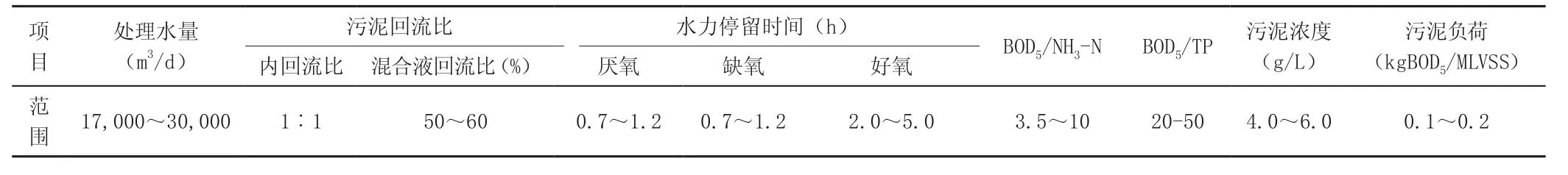

運行條件主要為∶1)采用一組生化池 + 兩個二沉池運行,關鍵設備運行正常,在線儀器儀表運行良好;2)參數控制∶從好氧段到缺氧段的內回流比控制在1︰1,二沉池混合液回流比控制在50%~60%,缺氧段溶解氧控制在0.5mg/L以下,厭氧段溶解氧控制在0.3mg/L以下,

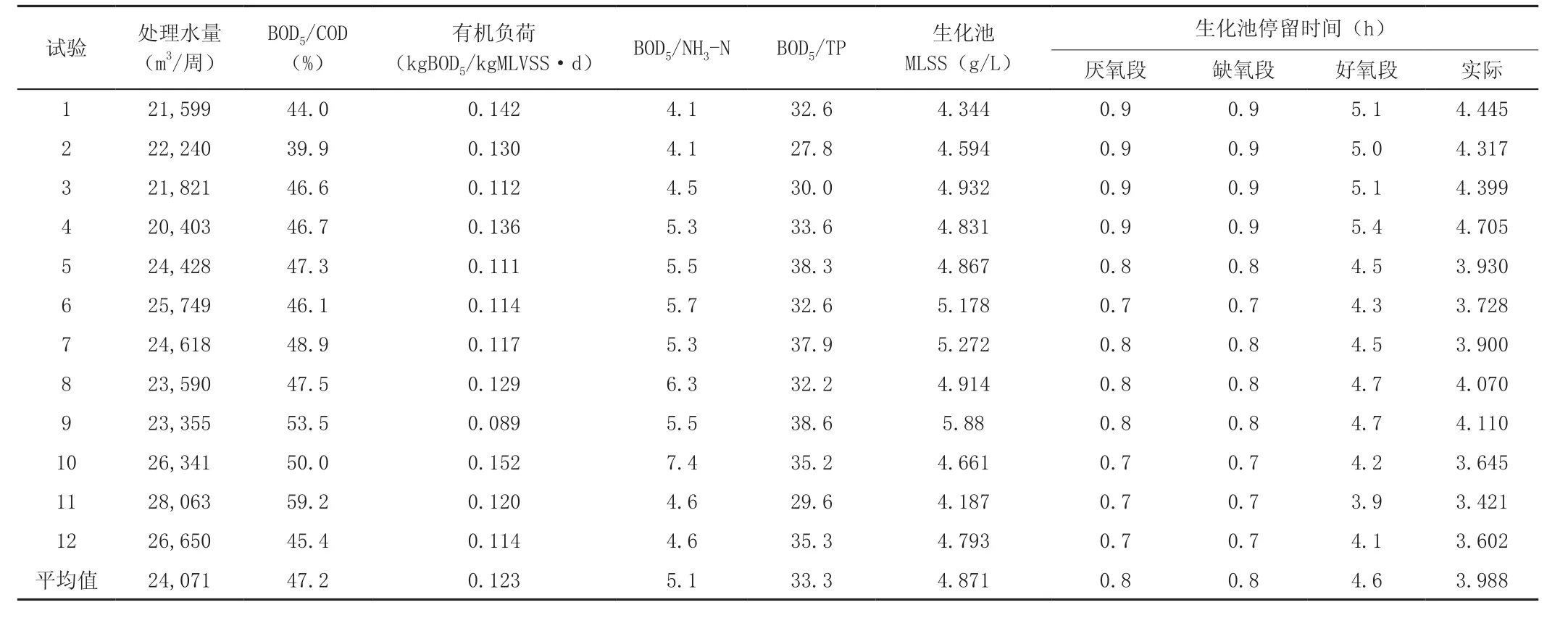

表2 試驗期間工藝運行控制參數

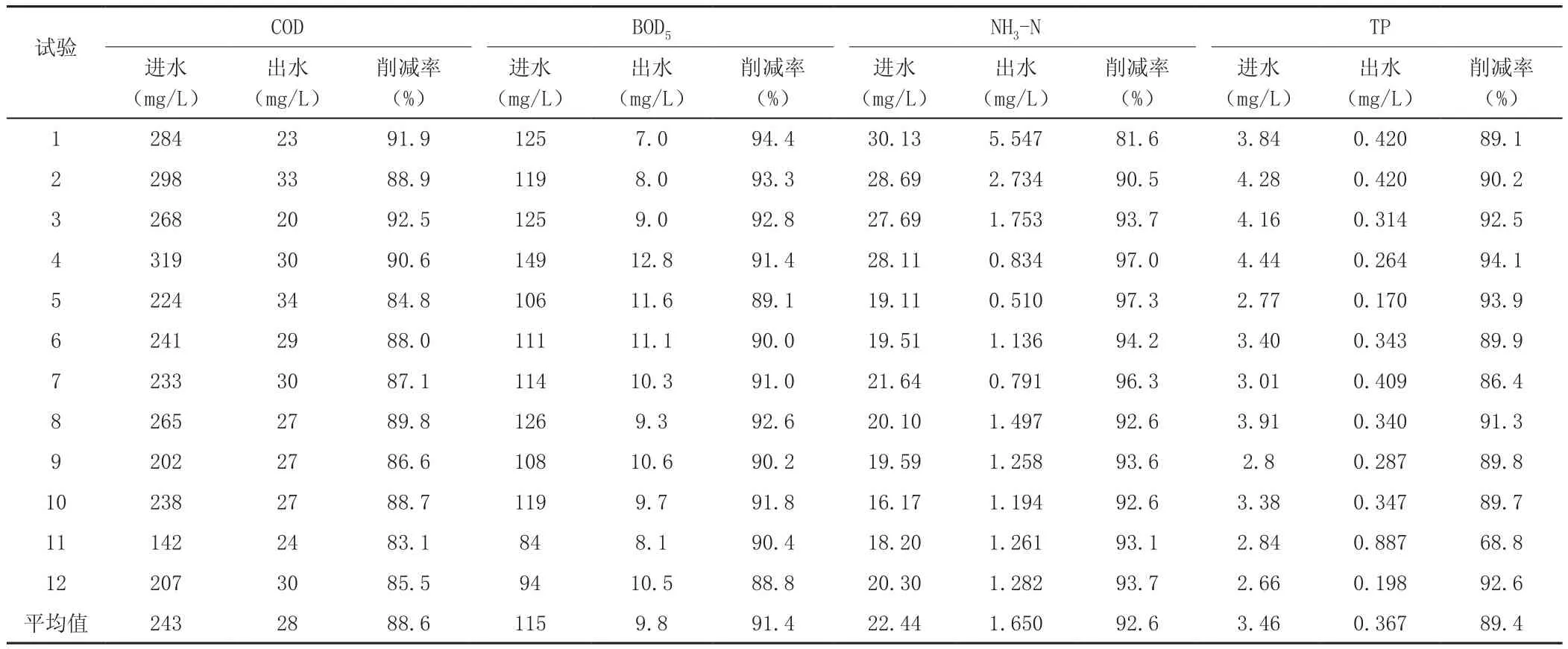

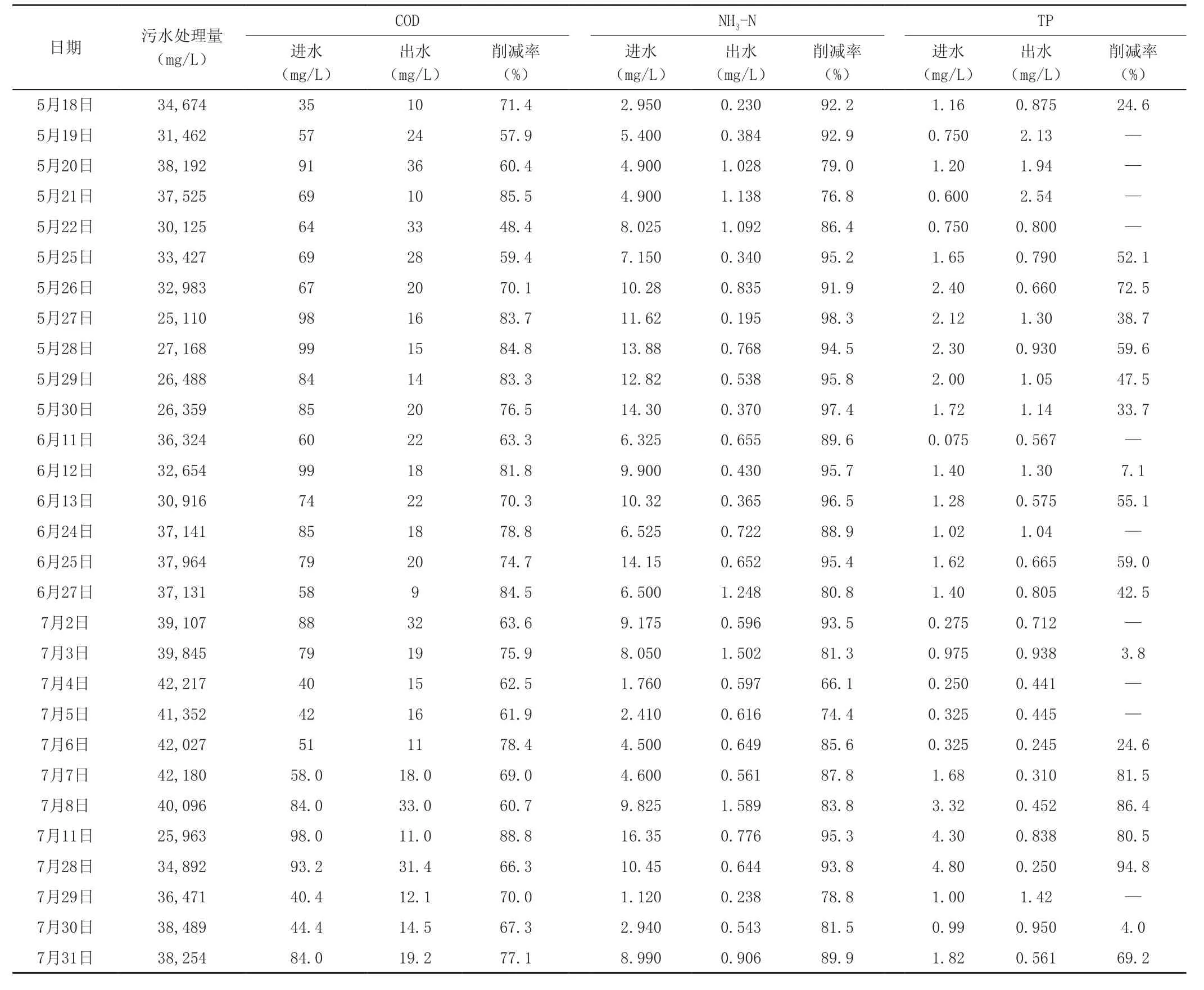

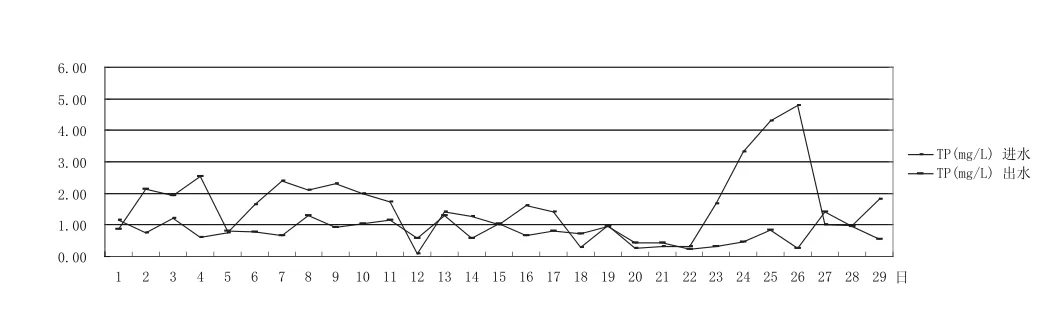

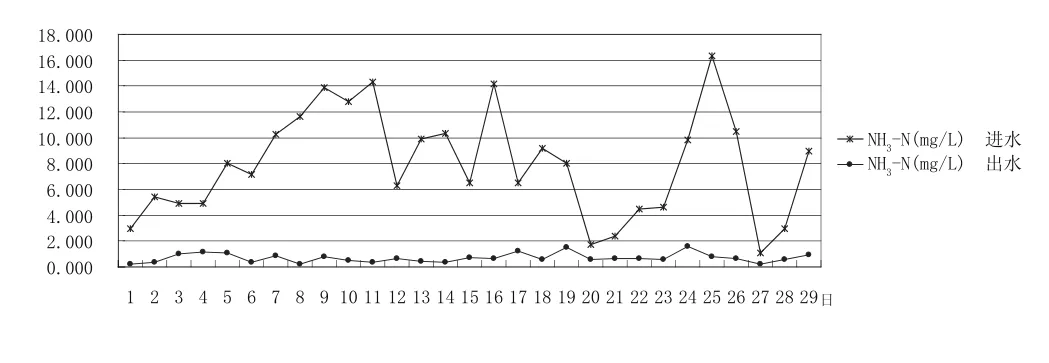

表3 試驗期間進水、出水水質

2 試驗數據采集

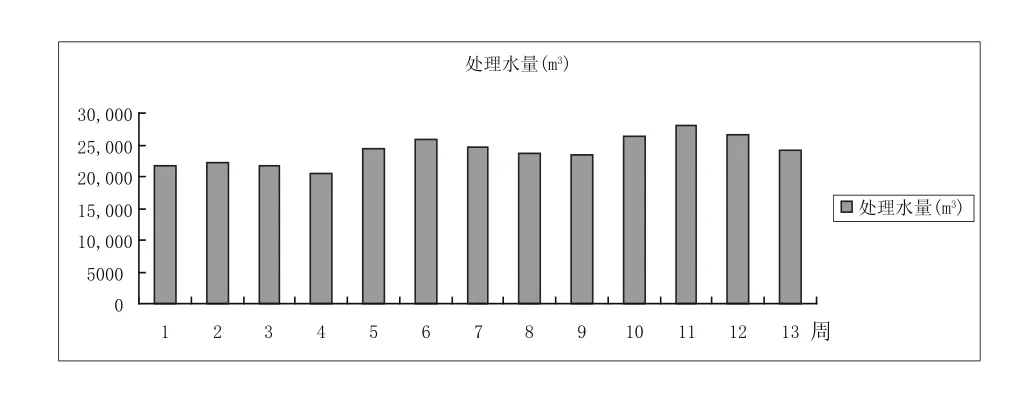

試驗期間,采取數據實時記錄,進水各項指標變化相對穩定,COD的濃度保持在150mg/L以上,氣溫在8℃~28℃,生化池水溫15℃~24℃,微生物種類、數量較多,活性良好,原生動物占有優勢,污泥沉降性能良好,各項工藝運行參數控制正常,曝氣系統運行良好,鼓風機根據現場溶解氧情況調整,關鍵設備運行正常。試驗期間的污水進水水質見表1,工藝運行控制參數見表2,進水、出水水質見表3,各項控制參數見表4。試驗期間的周平均處理水量見圖2,COD、BOD5進水、出水情況見圖3,NH3-N、TP進水、出水情況見圖4,COD、BOD5、NH3-N、TP的削減率情況見圖5。

表4 試驗期間各項控制參數

圖2 試驗期間周平均處理水量

圖3 COD、BOD5進水、出水情況

圖4 NH3-N、TP進水、出水情況

圖5 COD、BOD5、NH3-N、TP的削減率情況

3 數據分析與討論

3.1 碳源影響分析

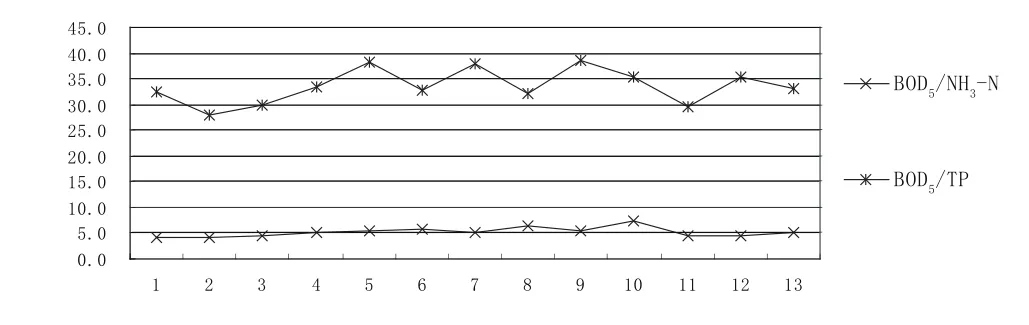

碳是微生物生長需要量最大的營養元素,在脫氮除磷的系統中,碳源大致上消耗于釋磷、反硝化和異樣菌正常代謝等方面,其中釋磷和反硝化的反應速率與進水碳源中的易降解部分有關,尤其是與揮發性有機脂肪酸(VFA)的數量關系最大。而城市污水中包含的易降解COD數量十分有限,導致系統中的釋磷與反硝化之間存在因碳源不足的競爭性矛盾。由于可降解有機物在生物脫氮除磷時所起的關鍵作用,因此可生物降解有機物濃度與氮、磷濃度在進水中的比例對生物脫氮除磷系統的性能有極大影響,有文獻指出,只要BOD5/TP>25,BOD5/NH3-N>4.5就能滿足碳源要求。試驗期間,COD的濃度保持在150mg/L以上,BOD5/TP>25,BOD5/NH3-N>4.5,良好的微生物活性及運行效果說明該有機物濃度滿足了工藝除磷脫氮所需要的有機物濃度,這也解決了聚磷菌與硝化菌在爭奪碳源處于劣勢的問題,使聚磷菌有足夠的碳源使用,工藝除磷效率達到了80%以上的碳源要求(見圖6)。

圖6 BOD5/NH3-N 、BOD5/TP情況

在生產運行中發現,當進水濃度長時間保持較低狀態時,即COD小于100mg/L以下時,即使BOD5/TP>25以上, BOD5/NH3-N>4.5以上,雖然微生物活性正常,但系統的除磷效率偏低,脫氮效率仍然良好,說明進水碳源對生物系統除磷效率有很大的影響,對脫氮的影響相對較小(見表5)。進水COD低于100mg/L時TP的進、出水情況見圖7,進水COD低于100mg/L時NH3-N的進、出水情況見圖8。

表5 進水COD長時間小于100mg/L時的脫氮除磷情況

3.2 污泥負荷控制

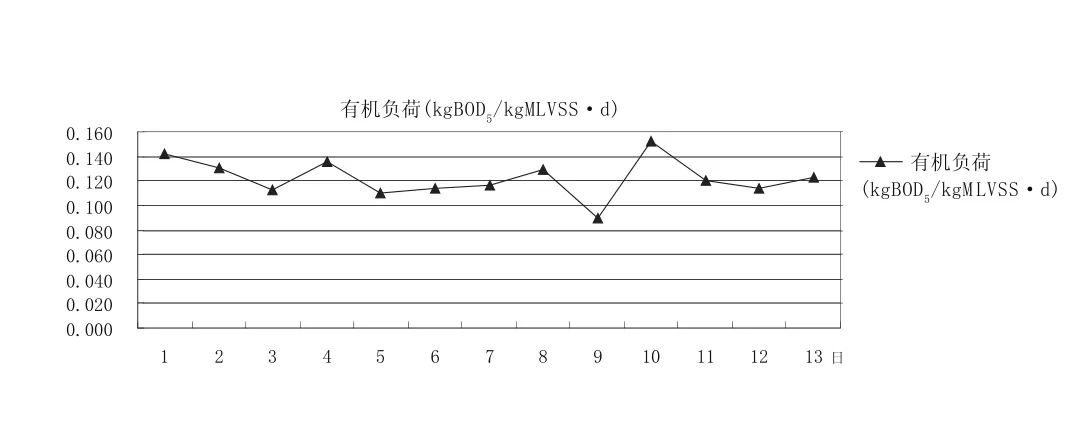

在工藝運行控制中,決定有機污染物的降解速度、活性污泥增長速度及溶解氧被利用速度的重要因素是有機污染物與活性污泥量的比值,即污泥負荷,采用高的污泥負荷,將能加快有機污染物的降解速度與活性污泥增長速度,降低活性污泥反應器的容積;采用低污泥負荷,有機污染物的降解速度和活性污泥的增長速度都將降低,水質可能提高,因此在運行試驗期間,有機污泥負荷主要控制在0.1~0.16kgBOD5/kgMLVSS·d,脫氮除磷效率均達到80%以上,主要原因是∶活性污泥微生物是活性污泥系統的核心,其可將水中的有機物氧化分解成無機物,達到脫氮除磷的目的。在進水碳源能滿足脫氮除磷需要的情況下,將污泥濃度控制在4~6g/L,系統內有足夠的微生物對原水中的有機物進行降解(見圖9)。

圖7 進水COD低于100mg/L時TP的進、出水情況

圖8 進水COD低于100mg/L時NH3-N的進、出水情況

圖9 試驗期間系統有機負荷控制情況

3.3 回流比控制

在工藝運行中有混合液回流比控制和內循環比控制,兩者的控制各有不同。為了維持較低的污泥負荷,要求有較大的回流比,方可保證系統有良好的硝化效果;而良好的硝化效果使回流污泥中的硝酸鹽偏高,硝酸鹽的存在影響聚磷菌的釋磷效率,進而影響除磷效果。而過大的內循環比將使參與釋磷過程的污泥比例減少,影響除磷效率,同時又會增加動力費用。

該工藝由于厭氧區在前,回流污泥不可避免地將一部分硝酸鹽帶入該區,聚磷菌放磷的條件是厭氧狀態,并同時有溶解性的BOD存在,當厭氧區存在大量硝酸鹽時,反硝化菌會以有機物為碳源進行反硝化,一方面消耗進水中的碳源有機物,影響聚磷菌合成PHB,進而影響到后續除磷等;另一方面通常等脫氮完全后才開始磷的厭氧釋放,這就大大減少了厭氧區進行磷的厭氧釋放的有效容積,影響除磷效果。因而在控制污泥回流量時,既要考慮二沉池的運行又要解決硝酸鹽對釋磷的影響。試驗期間,采取了如下方法∶1)從二沉池通過回流泵送去厭氧段的回流比控制在0.5~0.6之間,控制進入厭氧區的硝酸鹽量;2)回流污泥首先同原污水在厭氧池前的進水井處混合,然后再進入厭氧池,自然形成一個缺氧區,使污泥中的反硝化細菌利用原污水中的有機物作為碳源進行反硝化反應,將回流污泥中的一部分硝酸鹽消耗掉;3)內回流比控制在1︰1。試驗結果表明,系統在這種運行方式下,硝酸鹽對厭氧區釋磷的影響可以降低,同時也不影響二沉池的運行。

3.4 泥齡的影響

生物除磷的唯一渠道是剩余污泥的排放。為了保證系統的除磷效果需要維持較高的污泥排放量,必須相應降低系統的泥齡。但泥齡太低,硝化菌無法存活,且泥量過大也會影響后續污泥處理。針對此矛盾,在該試驗中,由于出水采用的是國家一級B排放標準,在脫氮方面要求較高,根據進水水質BOD5/TP>25、BOD5/NH3-N>4.5的特點,生化池設計缺氧段、厭氧段、好氧段的停留時間為1︰1︰5.1,大于一般活性污泥法系統1︰1︰2.5的特點,同時考慮到試驗期間的進水量與設計相比增加了約60%的特點(一組A/A/O池設計處理1.5萬噸水量),適當調高了泥齡的控制,保持在10~15天。系統具有良好的脫氮除磷效率的主要原因是∶增加泥齡,相應也增加了厭氧區的SRT,增加了可生物降解有機物在厭氧區的發酵,使VFA生成量增加,從而提高聚磷菌的釋放效率,進而提高了除磷效率。

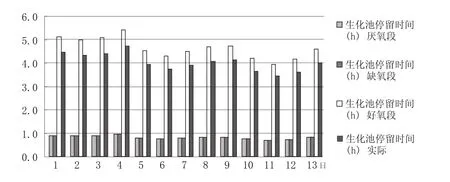

3.5 A/A/O池停留時間

硝化和反硝化、釋磷和吸磷是脫氮除磷系統密不可分的四個過程,在厭氧段、缺氧段、好氧段必須有足夠的停留時間才能進行脫氮除磷的要求。一般來說,夏季硝化和反硝化分別需要1~2h和3~4h,釋磷和吸磷時間分別需要1.5~2.5h和2~3h,冬季受低溫影響還應適當延長。在運行試驗中,好氧區的停留時間在5~7h之間,說明吸磷和硝化所需的停留時間滿足了工藝需要。厭氧區、缺氧區的水力停留時間在0.8~1.2h(設計1.44h),不能滿足釋磷和反硝化的需要,但在工藝運行中,可以通過改變運行參數對系統的反硝化和釋磷能力進行調整∶如對泥齡、溶解氧的控制,系統即具有良好的脫氮除磷效率。從另一方面也可以看出一個問題∶設計的兩組生化池處理3萬噸污水,而現在一組生化池長期的處理水量就在2萬噸以上,有時持續在2.5萬噸以上,這樣在生化池各段的停留時間與設計相比減少了30%以上,但出水水質也能達到標準。這就為評估處理設施的運行能力提供了依據(見圖10)。

圖10 生化池內各段停留時間

3.6 溶解氧的控制

溶解氧對生物除磷的影響有兩個方面,一方面聚磷菌要在有硝酸鹽和氧的條件下在好氧區或缺氧區進行生物吸磷;另一方面,聚磷菌要在絕對厭氧的條件下進行釋磷。既要保證曝氣池有足夠的DO完成磷的吸收,避免在二沉池出現磷的釋放,又要防止在曝氣段中過度曝氣造成生物除磷能力下降。試驗期間,因為現場裝有溶解氧儀及自控系統運行良好,針對好氧區停留時間較長的特點,對溶解氧控制的區間進行了探討分析,兼顧需要和節能,將現場的溶解氧控制在一個較窄的區間∶好氧段的DO控制在0.5~2.0mg/L之間,缺氧段控制在0.5mg/L以下,厭氧段控制在0.3mg/L以下。

3.7 溫度對脫氮除磷的影響

一般情況下,聚磷菌的吸磷與釋磷速率、硝化和反硝化以及酸化反應的速率隨著溫度的升高而升高,溫度對硝化菌的影響最大,對除磷的影響較小。實驗期間,A/A/O池水溫在15℃~24℃之間,對系統的影響不大。從試驗期間的結果來看,保持在此區間的水溫對系統脫氮除磷的效果較好。

4 結論

在碳源充足的條件下,該廠采用低污泥負荷(0.1~0.16 kgBOD5/kgMLVSS·d)、回流量控制(50%~60%)、降低生化池停留時間、長污泥齡(10~15天)等方式,達到了較好的脫氮除磷效率。

[1] 鄭興燦,等.城市污水處理技術與典型案例[M].北京:中國建筑工業出版社,2007.

[2] 李亞新,等.活性污泥法理論與技術[M].北京:中國建筑工業出版社,2007.

[3] 白少元,張華,林雨倩,等.活性污泥反硝化除磷性能的影響因素研究[J].中國給水排水,2013,29(15):49-54.

Research on Technology Optimization and Operation by A2/O Active Sludge Process

JIANG Ting-hong1, QIU Li-min1, WANG Wen-sheng2, LU Xue-fei2

(1.Guilin Drainage Project Management Offce, Guangxi Guilin 541002;

2.Nanjing Beite Environmental Protection GE Manufacture Co., Ltd, Nanjing 211500, China)

Aimed at the practical operation in sewage purifying plant of Guilin Beichong, the paper carries through the research and analysis on the technology optimization and operation. The research includes the nutriments such as COD、BOD5、SS, nitrogen and phosphorus. The paper analyzes the inherence shortcomings of A2/O technology: The nitrifying bacteria, denitrifying bacteria and phosphorus bacteria subsist in contradiction and competition in demand of organic load, sludge age and carbon sources. Based on the problems of carbon sources, sludge load and sludge age, the tests and researches are made on the impact of the retention period of bio-chemical pool on the system dephosphorization and denitrifcation effciency. The result shows that the dephosphorization and denitrifcation effciency can be increased by adopting low sludge load, long sludge age and by decreasing the retention period of bio-chemical pool.

A2/O Technology Optimization; denitrifcation and dephosphorization effciency; sludge age

X703

A

1006-5377(2015)05-0038-06