鹽酸清洗工藝在電廠凝汽器清洗中的應(yīng)用

苗 宇

(大唐東北電力試驗(yàn)研究所有限公司,吉林 長(zhǎng)春 130012)

鹽酸清洗工藝在電廠凝汽器清洗中的應(yīng)用

苗 宇

(大唐東北電力試驗(yàn)研究所有限公司,吉林 長(zhǎng)春 130012)

采用鹽酸酸洗工藝對(duì)某電廠凝汽器銅管進(jìn)行化學(xué)清洗,結(jié)果表明,針對(duì)凝汽器垢成分特點(diǎn)選擇鹽酸酸洗對(duì)凝汽器清洗,管內(nèi)垢被清除,清洗效果符合 《火力發(fā)電廠凝汽器化學(xué)清洗及成膜導(dǎo)則》 (DL/T 957—2005)的驗(yàn)收標(biāo)準(zhǔn),獲得良好的清洗效果,機(jī)組熱效率得到提高,經(jīng)濟(jì)效益顯著。

凝汽器;腐蝕;結(jié)垢;鹽酸酸洗;MBT成膜

1 概述

某電廠3號(hào)機(jī)組凝汽器規(guī)格型號(hào)為N-7500-4,由上海汽輪機(jī)有限公司設(shè)計(jì)生產(chǎn)。設(shè)計(jì)冷卻水溫度20℃,冷卻水量1 800 m3/h,凝汽器水阻2.0 m/s,凝結(jié)區(qū)材質(zhì)為HSn710-1A。該凝汽器為對(duì)分、雙流程、淡水冷卻帶鼓包除氧的表面式凝汽器。凝汽器由接頸、殼體、前后水室、鼓泡除氧式熱井、凝汽器附件等主要部套組成。

3號(hào)機(jī)組運(yùn)行以來(lái),凝汽器真空度逐漸變低,端差增大,最大時(shí)達(dá)20℃,給安全生產(chǎn)工作帶來(lái)嚴(yán)重影響,通過(guò)真空系統(tǒng)查漏、循環(huán)水系統(tǒng)水質(zhì)檢查、射水抽氣系統(tǒng)檢查等工作,最終確定為凝汽器銅管結(jié)垢造成。根據(jù)停爐后割管檢查受熱面內(nèi)的結(jié)垢及分布狀況,判定該凝汽器水循環(huán)系統(tǒng)內(nèi)的結(jié)垢量已遠(yuǎn)遠(yuǎn)超過(guò) 《火力發(fā)電廠凝汽器化學(xué)清洗及鍍膜導(dǎo)則》(DL/T 957—2005)中的規(guī)定,為確保3號(hào)機(jī)組的正常生產(chǎn)及凝汽器的安全、穩(wěn)定和經(jīng)濟(jì)運(yùn)行,決定利用3號(hào)機(jī)組鍋爐檢修停運(yùn)期間開展化學(xué)清洗。

2 化學(xué)清洗成膜系統(tǒng)及工藝確定

根據(jù)3號(hào)機(jī)組凝汽器結(jié)垢情況及位置,確認(rèn)本次凝汽器化學(xué)清洗成膜系統(tǒng)為凝汽器前水室、凝汽器銅管、凝汽器后水室,管材為銅管HSn70-1A,規(guī)格為Φ25×1 mm,管長(zhǎng)為8000 mm,數(shù)量1.2萬(wàn)根,冷卻水量18 000 m3/h,設(shè)計(jì)流速為2 m/s。

對(duì)3號(hào)機(jī)組抽管檢查發(fā)現(xiàn)銅管內(nèi)壁已經(jīng)結(jié)垢,垢顏色為白灰色,平均壁厚約0.9 mm。使用X熒光能譜對(duì)垢進(jìn)行成分分析,凝汽器管內(nèi)垢以碳酸鹽垢為主。因此,凝汽器清洗采用停機(jī)清洗技術(shù),清洗介質(zhì)采用鹽酸清洗工藝,成膜介質(zhì)采用巰基苯駢噻唑(MBT)。

3 凝汽器化學(xué)清洗回路系統(tǒng)設(shè)計(jì)及清洗工藝控制標(biāo)準(zhǔn)

3.1 凝汽器化學(xué)清洗回路系統(tǒng)設(shè)計(jì)

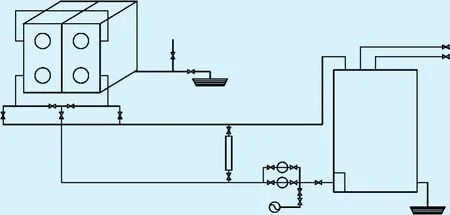

根據(jù)3號(hào)凝汽器系統(tǒng)水循環(huán)回路的原設(shè)計(jì),凝汽器化學(xué)清洗系統(tǒng)由化學(xué)清洗臨時(shí)系統(tǒng)和凝汽器正式被清洗系統(tǒng)組成。3號(hào)機(jī)組凝汽器的化學(xué)清洗循環(huán)回路流程設(shè)計(jì)應(yīng)滿足凝汽器系統(tǒng)的正、反向循環(huán)清洗及開路沖洗功能。具體循環(huán)清洗回路流程設(shè)計(jì)如圖1所示。

圖1 凝汽器酸洗成膜臨時(shí)系統(tǒng)示意圖

3.2 清洗工藝控制標(biāo)準(zhǔn)

根據(jù)清洗小型試驗(yàn)結(jié)果,此次化學(xué)清洗工藝步驟包括水沖洗、除泥活化、凝汽器酸洗、水沖洗及成膜5個(gè)階段。清洗工藝程序及控制標(biāo)準(zhǔn)如表1所示。

表1 清洗工藝控制標(biāo)準(zhǔn)

4 凝汽器化學(xué)清洗過(guò)程

4.1 清洗前準(zhǔn)備工作

4月3—19日,按凝汽器清洗流程和臨時(shí)系統(tǒng)布置設(shè)計(jì),進(jìn)行凝汽器清洗臨時(shí)系統(tǒng)和設(shè)備的安裝、調(diào)試,檢查凝汽器清洗臨時(shí)系統(tǒng)安裝正確,并通過(guò)驗(yàn)收;檢驗(yàn)清洗用化學(xué)藥品質(zhì)量和數(shù)量;檢查凝汽器清洗期間化學(xué)分析檢測(cè)設(shè)備、儀器及試劑齊全。

4.2 水沖洗

4月19日21:00,啟動(dòng)臨時(shí)水泵,對(duì)臨時(shí)系統(tǒng)進(jìn)行沖洗,沖洗時(shí)間為5 h。沖洗回路為:臨時(shí)泵→凝汽器甲入口→凝汽器甲出口→凝汽器乙出口→凝汽器乙入口→排放;臨時(shí)泵→凝汽器乙入口→凝汽器乙出口→凝汽器甲出口→凝汽器甲入口→排放。

4.3 除泥活化

4月20日8:30,開始上水,建立循環(huán),開始加入除泥活化藥劑;10:00加藥結(jié)束并建立循環(huán);13:00停泵并開始排放;14:30開始上水并完成水沖洗。

4.4 凝汽器酸洗

4月20日16:30,控制清洗泵流量,將系統(tǒng)流程切換為:臨時(shí)泵→凝汽器甲入口→凝汽器甲出口→凝汽器乙出口→凝汽器乙入口→臨時(shí)泵,在系統(tǒng)循環(huán)中加入緩蝕劑和消泡劑,清洗系統(tǒng)循環(huán)預(yù)緩蝕30 min;啟動(dòng)濃酸泵往循環(huán)清洗箱內(nèi)注酸,控制注酸流量約20 t/h;按酸洗控制標(biāo)準(zhǔn)要求開始化驗(yàn)分析清洗液酸濃度和溫度;當(dāng)系統(tǒng)入、出口清洗液中HCl濃度達(dá)到2%~4%時(shí),停止加酸;清洗中根據(jù)酸濃度下降,隨時(shí)補(bǔ)加酸;按凝汽器循環(huán)清洗回路,每隔2 h進(jìn)行清洗流程回路的切換;21:30出入口酸濃度穩(wěn)定在1.16%左右,且無(wú)排氣產(chǎn)生,表明酸洗已完成,酸洗結(jié)束,排酸。

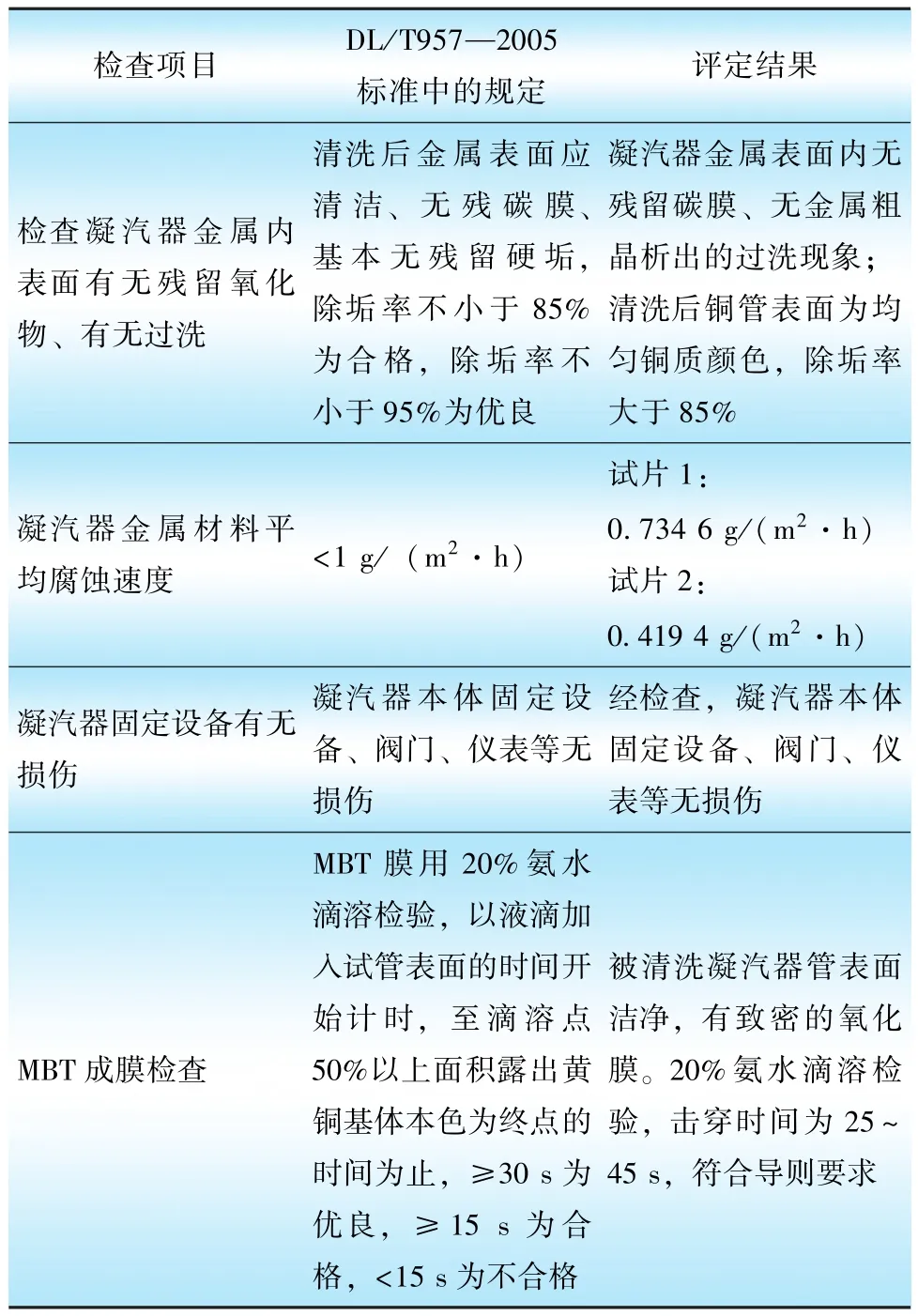

表2 凝汽器化學(xué)清洗效果評(píng)定表

4.5 水沖洗

23:45開始大流量向循環(huán)清洗箱內(nèi)補(bǔ)入除鹽水,啟動(dòng)1臺(tái)清洗泵,向凝汽器上水,凝汽器水沖洗回路為:除鹽水→臨時(shí)泵→凝汽器甲入口→凝汽器甲出口→凝汽器乙出口→凝汽器乙入口→排放。4月21日3:00,pH值為6.33,水沖洗出口水為中性,水沖洗結(jié)束。

4.6 成膜

加熱循環(huán)回路介質(zhì)溫度升至40℃,加氫氧化鈉調(diào)節(jié)pH值至10.0,5:30緩緩加入MBT,整個(gè)成膜階段溫度控制在40℃,4月22日16:00結(jié)束成膜,排放成膜液。

5 清洗效果

3號(hào)機(jī)組凝汽器化學(xué)清洗后,對(duì)凝汽器管樣、監(jiān)視試片進(jìn)行綜合檢查,評(píng)定凝汽器化學(xué)清洗效果,如表2所示。

6 結(jié)束語(yǔ)

采用鹽酸清洗工藝在清洗凝汽器銅管上取得較好的效果,保證換熱管內(nèi)壁清潔,提高凝汽器管材的換熱效率,MBT成膜有效減少管材腐蝕、結(jié)垢的發(fā)生,機(jī)組運(yùn)行后端差明顯降低,整機(jī)經(jīng)濟(jì)效益大幅度提高,機(jī)組各項(xiàng)運(yùn)行參數(shù)有較大程度的改善。

[1]魏 星,鄧 楠.凝汽器傳熱端差對(duì)機(jī)組經(jīng)濟(jì)性的影響[J].東北電力技術(shù),2007,28(7):49-50.

[2]周 多,楊少才,侯亞波.凝汽器316L不銹鋼管腐蝕穿孔原因分析 [J].東北電力技術(shù),2016,37(9):24-29.

[3]火力發(fā)電廠凝汽器化學(xué)清洗及成膜導(dǎo)則:DL/T 957—2005[S].

[4]秦國(guó)治,田志明.銅換熱器化學(xué)清洗及應(yīng)用實(shí)例 [J].表面技術(shù),2000,29(5):31-34.

Application on Hydrochloric Acid Technology in Cleaning Thermal Power Plant Condenser

MIAO Yu

(Datang Northeast Electric Power Test&Research Institute,Changchun,Jilin 130012,China)

The chemical cleaning with hydrochloric acid is conducted for condenser in given thermal power plant.The results show that hydrochloric acid selected for cleaning condenser tube based on its fouling characteristics could completely remove the fouling inside the condenser tube,which suits the criteria of guideline for condenser chemical cleaning and filming in fossil fuel power plant.The unit thermal efficiency is improved and economic benefits is notable.

condenser;corrosion;scaling;hydrochloric acid cleaning;MBT

TM621.8

A

1004-7913(2017)03-0021-03

苗 宇(1984),男,碩士,工程師,從事化學(xué)監(jiān)督、化學(xué)清洗技術(shù)研究。

2016-12-22)