基于em—plant虛擬制造技術在優化零件工藝規劃中的應用

伍偉敏++周麗萍

摘要:本文以油泵的生產線為例,借助于面向對象的eM-plant 軟件, 建立工藝規劃流程系統框架, 研究車間布局設計以及數控仿真中工藝規劃的實現。傳統加工方式的零件優化中存在著一些弊端,主要體現為工藝順序不完善,結構規劃不健全,以及參數制定過程不標準等等。而eM-plant虛擬技術能夠對主要對象進行快速仿真優化,在工藝規劃中節約時間,降低工時。因此,本文針對eM-plant虛擬技術中工藝的規劃流程,對零件優化的方式進行探討。

關鍵詞:工藝規劃 em-plant 仿真模擬 優化

中圖分類號:F406.2 文獻標識碼:A 文章編號:1007-9416(2016)12-0095-02

1 引言

在制造企業中,企業信息化建設的一個焦點問題仍然體現在有關零件加工過程的工藝管理方面。虛擬制造技術在企業工藝規劃中以其仿真模擬、可視化管理、優化配置等一系列數字化技術優勢的應用,減少生產工藝規劃費用,縮短從設計到生產的轉化時間,達到為企業節約產品開發、制造的成本。

從零件的特征角度來講,它的構成方式是多種多樣的。不同的加工方式所體現出的標準也是不同的。首先,生產者要根據零件的組合狀態進行工藝線路的制定。簡單來講,就是實現整體的加工過程。生產的重要部分包括:相關參數的制定、具體線路的規劃以及零件的合理配備。只有加工中的整體性體現出來,才能夠實現生產的最優化。其次,從模型建立的過程中來說,它需要不同模塊與目標的整合,才能夠體現決策的有效性。模型的建立過程為零件工藝的優化提供了一個集成化的工作環境,設計者按照既定的方式進行規劃,完善決策的過程,能夠達到兩方面效果。一方面,可以減少零件在生產過程中的損耗。另一方面,有利于多樣化工藝方式的形成。

2 工藝規劃模型的建立

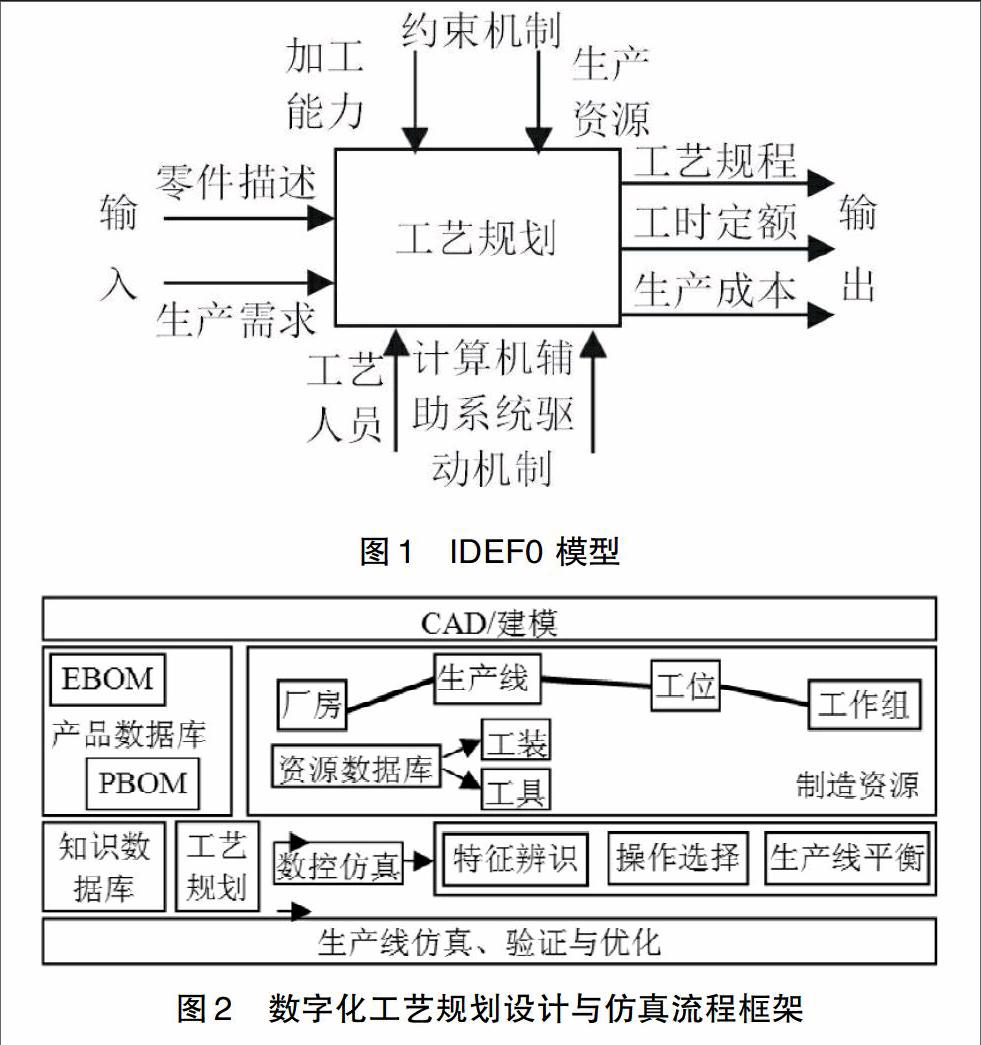

工藝規劃是零件從設計到制造之間的聯系指導文件,在生產中優化配置工藝資源,合理編排工藝過程,將零件的設計信息轉化為零件的制造信息。一般來講,設計者利用IDEF0 模型來對工藝系統的規劃方式進行闡述和說明[1],如圖1所示。該圖是模型建立的具體過程。系統主要以“軟件平臺”作為程序的生成主體,利用數字化系統形成工藝的整體框架,對零件的加工過程進行模擬。一般來講,模擬程序是同步化的。系統能夠根據集約中心所提供的數據,制定不同的設計路線,將實物在虛擬空間內體現出來,通過特定的加工方式進行系統識別。這樣模擬的好處在于它能夠體現零部件的加工過程,使機床、機械道具等產品得到有效的利用。另外,系統能夠在參數信道中實現NC代碼的形成,實現工藝方法的優化。[2]其數字化工藝規劃設計與仿真流程框架如圖2所示。

3 實例分析

以某油泵生產公司的生產線為例。在油泵零件工藝中體現軟件的數字化過程,系統以em-plant技術作為基本載體,在特定生產線路模擬的基礎上進行整體規劃。它的優勢在于能夠根據系統中的歷史參數進行具體化設定,為零件模擬與加工提供理論依據。

3.1 車間布局的設計

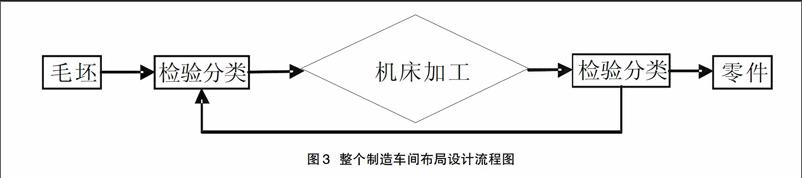

虛擬制造方面,油泵各組成零件的工藝過程不一樣,復雜簡易程度也不一樣,在結合成組可調生產線的特點,如圖3所示,該圖是車間布局流程圖。

從圖中可看出:整個制造車間的布局流程是以“毛坯”為載體,在分類的基礎上實現工序的確定。當毛坯進入到機床使,系統會將其進行自動化分類,在入床口進行第一次檢驗。當加工完成后,系統會進行自動化提醒,對整個零件的質量進行檢查。如果檢查情況完好,則執行下一階段的流程。如果零件有損壞,則返回系統中心進行重新檢驗。可在em-plant仿真軟件中設計出車間布局,這種車間布局節省空間,有利于實現自動化。

3.2 數控仿真中的工藝規劃

首先要建立基礎數據庫,包括資源庫、知識數據庫等工藝規劃相關的建立;其次是生成零件加工工藝文件;可選取油泵體上的某工藝結構為例,根據圖2所示框架,在虛擬制造技術中完成資源庫、知識數據庫、模型導入、特征辨識、加工生產線、模擬刀具路徑生成代碼和生產線平衡等工作的建模和數控仿真;最后根據判斷生成優化的工藝規程卡。

3.3 油泵生產線模擬

在完成工藝規劃的初始階段,需要模擬油泵生產線進行生產線物流的仿真和制造性能的驗證,通過em-plant以確定能否滿足生產能力的要求。將模擬零件制造過程中的節拍、工藝參數、物流參數進行計算,評估當前虛擬生產線的制造性能,如零件加工時間、工藝系統的負荷率、加工數量等。

通過以上步驟,在em-plant平臺上完整地設計出各種外在條件下的油泵生產線方案,相比于傳統的規劃方式,在實際生產前可以通過改換參數修正工藝方案,獲取最優化設計以顯著提高規劃質量。

3.4 系統中主要對象的優化

3.4.1 優化對象

(1)在同一機床廠當中,零部件的類型是不同的。系統可以根據零件加工的特點進行優化,根據裝夾順序進行時間的設定,對零部件進行組合排列。這樣的優勢在于能夠使零件的分配時間減少,系統車間的體系化形成。系統會根據進入加工制造空間的先后順序進行流程設定,將其作為主要的優化對象。根據油泵零部件加工工藝規程,進入車間加工的是油泵體、溢流閥、定位銷、油泵蓋、箱座、檔板、轉子等多個零件,按照一定順序來計算總裝夾時間,確定具體零件和裝夾時間∑T,現在優化的就是上述零件的次序以使得∑T最小。

(2)根據零件加工時間長短和選擇不同運行成本的設備,可以對個別參數進一步優化,使總成本趨于最小。優化的參數有:①進入順序,使得裝夾時間最小;②進入加工單元前暫存站的容量最小是多少;③加工單元中數控機床和普通機床的加工時間和成本進行合理調配。在這三個參數共同作用下,使得總成本最低。

3.4.2 eM-Plant 中的優化工具

eM-Plant軟件中GASequence工具是專門用來優化次序的,在Contents欄中,輸入要優化的原始次序的數據值,在Genetic Operators欄中可以設置變異,倒置和雜交的值,在該模型應用中取交叉值 0.6,變異值 0.1。

GAWizard工具能把遺傳算法和已經建好的模型融為一個整體,是搭建模型與遺傳算法的一個橋梁。該工具的Define欄中,可以設置需要優化是最大還是最小問題、每代個體數量、代數、定義優化參數等;在Run欄中可以控制算法的開始、暫停與結束;在Evaluate欄中可以看出最好的適應度值、各代個體的適應值情況和統計圖表等。在本模型中取每代個體數量為8,代數為100。

3.4.3 在 eM-Plant 中實現優化

利用GASequence和GAWizard兩個工具和相應的編程來實現。在Delivery中存放上述多個零件并命名。deSetUpTime程序用來根據各零件的名稱來換算相應的時間,SetExample程序用來把零件的名稱輸入到deliver表中,編寫相應的程序。通過對GASequence的設置,在DefineSet里面輸入要優化的裝夾時間。GAWizard的設置選擇優化最小值,本例中每代個體數量為8,代數為100代,選擇Parametrizing model by GA-tables,在edit里編入相應程序運行優化。根據遺傳算法的特點每一個個體都必須被評價一次,評價次數公式:

評估量=每代個體數量×(代數×2-1)

最后,通過對優化結果值、部分各代個體適應度值分析,對整個模型優化過程作出評價,根據結果可以減少代數,從而減少了優化時間。由此找到最優的零件加工順序,縮短了生產周期,節約了成本。

4 結語

本文以油泵生產線為例,對基于eM-Plant虛擬制造技術下優化零件工藝規劃進行研究,構建了數字化工藝規劃設計與仿真模型,使產品開發、設計與制造的周期縮短,提高工藝規劃的質量。通過數控模擬加工,能夠得到合理的規劃工藝,減少項目規劃的時間,降低生產成本。

參考文獻

[1]李培根.制造系統性能分析建模——理論與方法[M].武漢:華中理工大學出版社,1998,1:23-25.

[2]石炳坤,等.復雜產品數字化裝配工藝規劃與仿真優化技術研究[J].航空精密制造技術,2014,1:46-48.