390H型發電機轉子退磁方法探討

王忠明

(廣州珠江天然氣發電有限公司,廣州 511457)

390H型發電機轉子退磁方法探討

王忠明

(廣州珠江天然氣發電有限公司,廣州 511457)

針對390H型發電機轉子軸頸、滑環、風扇盤、中心環等部位被磁化問題,分析了發電機轉子磁化的原因,在退磁工期短、現場交流調壓器容量不足、汽輪機側護環未拔出的條件下,綜合采用直流退磁法和交流退磁法對被磁化的部件分別進行退磁處理,退磁效果良好,徹底消除了發電機軸瓦燒損、軸頸電灼傷等安全隱患。

發電機;轉子;磁化;退磁處理;安全隱患

0 引言

某燃氣電廠390H型汽輪發電機轉子軸頸、滑環、風扇盤、中心環等部位被磁化,剩磁達90×10-4T以上。若不進行退磁處理,繼續運行可能會出現軸向電流,引起軸系振動增大、大軸發熱嚴重、軸瓦燒損或軸頸電灼傷等嚴重安全事故。

依據國能安全〔2014〕161號《防止電力生產事故的二十五重點要求》[1],為了防止發電機轉子因剩磁過大而導致運行中轉子設備出現故障,應對發電機帶磁部位進行退磁處理。

經查閱相關文獻得知,一般情況下,只要退磁工期足夠、現場試驗設備能滿足要求,在轉子兩端護環均拔出的情況下,采用直流退磁法或交流退磁法均能達到理想的退磁效果。文獻[2]提供了一個汽輪機側和勵磁機側護環均已拔出,整體采用直流退磁法退磁的案例。此次退磁處理有4個特點:剩磁不規律;汽輪機側護環未拔出;現場交流調壓器容量不足;此前發電機轉子抽出膛外放在金屬支墩上時,支墩也已被磁化。通過檢測轉子磁化情況,采用了直流退磁和交流退磁相結合的方法;同時,受交流調壓器容量的限制,將退磁部件劃分為數塊依次退磁,最終使各個部位的剩磁滿足正常運行的要求。

1 390H型汽輪發電機轉子簡介

390H型汽輪發電機轉子整組在制造廠家鍛造、組裝完成,整體運輸至使用單位。轉子由整段合金鍛鋼加工而成,全長12.176 m;勵磁機側軸徑為0.533 m,長0.711 m;汽輪機側軸徑為0.559 m,長0.698 m;護環直徑為1.219 m,長0.767 m;勵磁線圈段長約5 m,總質量為64.4 t;額定勵磁電流為2 019 A,額定勵磁電壓為750 V。發電機的勵磁電流由靜態勵磁系統提供,通過碳刷實現轉子動、靜部分的能量傳遞,勵磁回路由集電環、導電螺釘、導電桿、導電片、引線螺釘與勵磁線圈等構成。

2 轉子磁化原因分析

390H型發電機轉子發生間斷性接地故障后,轉子抽出膛外,放在專用金屬支墩上。經檢測,勵磁機側軸頸、勵磁機側中心環、集電環、風扇盤、汽輪機側中心環等部位被磁化,其他部位未被磁化。

分析現場情況可以看出,可能是發電機轉子發生多次不穩定多點接地故障時,產生的軸電流經過轉軸等部件形成閉合回路,使轉子發生環形磁化。轉子不穩定接地故障過程及檢查情況如下。

第1次。正常停機惰走過程中,當轉速分別為2 200 r/min和2 000 r/min時,發生了瞬間接地故障。故障發生后,測量轉子對地絕緣、直流電阻和轉子交流阻抗,均正常。

第2次。機組再次啟動過程中,轉速升至2 950 r/min時,又發生瞬間接地故障;降速至900 r/min時,再次發生接地故障。故障發生后,測量轉子對地絕緣、直流電阻和轉子交流阻抗,均正常。

第3次。正常停機惰走至1 040 r/min時,再次發生瞬時接地故障。故障發生后,測量轉子對地絕緣、直流電阻和轉子交流阻抗,也還正常。

第4次。再次啟動過程正常,機組運行于有功負荷240 MW,發生轉子接地故障,跳閘。機組全速空載,轉子接地保護裝置EGDM測錄轉子對地電阻為108 Ω。使用絕緣電阻表測量轉子對地絕緣為0 Ω。發停機令,當轉速在2 575,1 790,840 r/min時,發電機轉子對地絕緣正常;而當轉速在1 200,343 r/min時,發電機轉子又發接地故障報警;轉速至0,盤車自投正常后,轉子對地絕緣電阻亦顯示正常。

發電機轉子停放在金屬支墩上,使用高斯計測量各部位的剩磁數值,表明發電機轉子已被磁化。對發電機轉子作解體檢查,發現外環極引線螺釘有黑色雜質并出現松動,引線螺釘與導電桿接觸處有磨損,引線螺釘絕緣套上和轉子中心孔內都有銹蝕,轉子下線槽鴿尾槽處有黑色雜質,槽楔下墊條側面有黑色雜質,轉子阻尼條也有電腐蝕造成的黑色雜質。

轉子磁化的其他可能原因有:(1)汽輪機的部件屬于鐵磁體,制造廠機械加工過程中本身就被一定程度磁化,汽輪機轉子運行過程中由于葉片與高壓蒸汽摩擦產生靜電,使磁化進一步加劇[3];(2)設計、安裝等原因導致磁路不對稱,如定子、轉子氣隙不對稱及勵磁回路鏈接不當等[2,4];(3)發電機轉子的電氣試驗也可能使其磁化[3]。

3 常用退磁方法

退磁就是周期性地改變纏繞在被磁化部件上的退磁線圈中的電流方向并逐漸減小電流,使被磁化部件沿磁化曲線回到坐標原點。常用的退磁方法有直流退磁法和交流退磁法。

3.1 直流退磁法

直流退磁法通過改變直流電流的大小和方向來達到退磁目的。直流退磁可以用直流電焊機作電源,也可用調壓器和二極管組成單相橋式整流電路。此次發電機轉子退磁以直流電焊機為電源,試驗接線如圖1所示。

圖1 直流退磁接線

直流退磁法的試驗步驟。

(1)使用足夠通流面積及絕緣強度的試驗導線作為退磁線圈,先測試被磁化部件的剩磁,再運用式(1)初步估算線圈匝數。直流退磁法施加的最大退磁強度,決定磁化體本身的矯頑力,一般選擇被退磁部位剩磁最大值的4~5倍,這里取4倍。

(1)

式中:N為退磁線圈匝數;Bmax為剩磁磁場強度最大值;L為繞線圈的軸長;I為退磁電流。

(2)按照剩磁強度及方向,在需退磁的物件上繞制線圈,重要部件應預先用絕緣材料防護,不同的部位可以考慮不同的繞線密度,多匝的繞線方向必須全部一致。

(3)首次加電流所產生的磁場方向要與原剩磁磁場方向相反。

(4)確定電焊機輸出電流在最小位置后合上刀閘。

(5)逐漸調大電焊機輸出電流至目標電流值(通過測量剩磁后計算得出),停留15s左右再逐漸將電流降至零,拉開刀閘。

(6)對原剩磁部位進行極性和磁場測量,檢查極性是否反向。若極性反向則可將電流加至足夠;若未發生變化則需要檢查接線是否正確或進一步加大電流直至反向。

(7)利用雙向刀閘的操作使電流反向,將電流較上一次減少10%左右,停留15s后降至零則完成了1個退磁周期。

(8)重復第2~7步,直到電流減至10A以下,使剩磁滿足要求為止。

3.2 交流退磁法

交流退磁法是利用退磁線圈中交流電流的正負交替自動實現磁感應強度的換向,退磁過程中,當交流電流升至合適值后,緩慢均勻降至零,實現帶磁部位的退磁。試驗接線如圖2所示。

圖2 交流退磁接線

3.3 退磁方法的選擇

使用直流退磁法時,導磁體所繞線圈不存在電抗,線圈內施加一定的電流所需的電壓很低,所需電源容量也小,但需要反復改變電流的方向。因該方法退磁效率低,故一般只在交流退磁電源容量不夠時采用。

交流退磁法由于電流自動改變方向,相比于直流退磁法退磁效率更高。交流電流加在有鐵芯的退磁線圈上,感應電壓較高,因此要求電源容量較大。在同樣的剩磁下,橫截面大的部件退磁時要求電源變壓器的容量也大,因此橫截面大的部件通常用直流退磁法[3,5],即若所使用的電源變壓器無法滿足該部件退磁要求,則需采用直流法進行退磁。

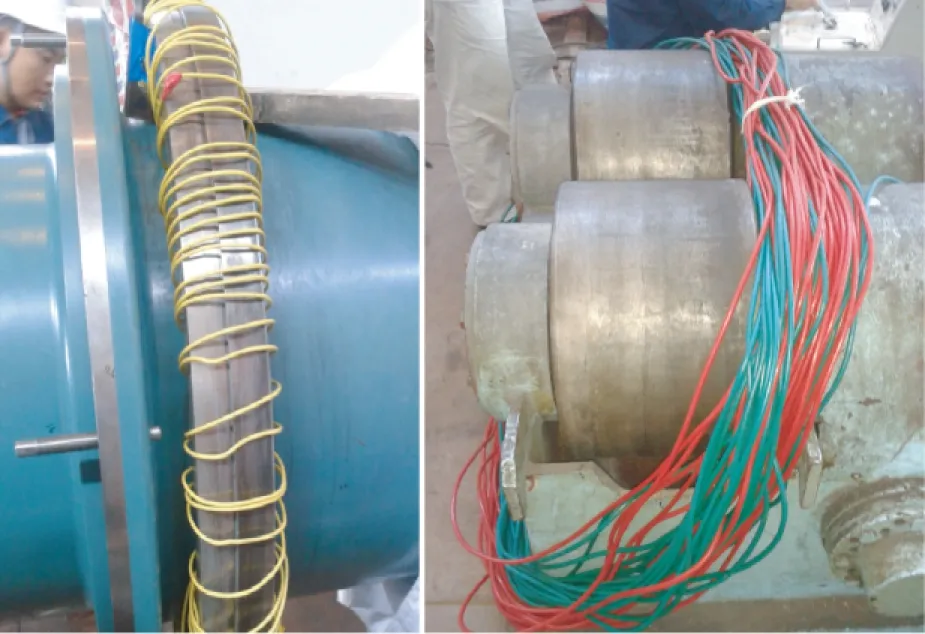

此次退磁試驗過程中,根據帶磁部位的大小、剩磁情況以及現場交流電源情況選用了適宜的退磁方法。發電機轉子勵磁機側中心環軸向先采用了直流退磁法,后采用交流退磁法;勵磁機側中心環徑向采用了交流退磁法;汽輪機側中心環軸向采用了交流退磁法;軸頸、滑環、風扇盤等均采用直流退磁法。另外,軸頸、滑環、風扇盤等在直流退磁的基礎上,又采用了鐵柱繞線后吸附的方法,如圖3所示。

圖3 風扇盤退磁

4 退磁處理

退磁前使用高斯計全面測量轉子各個部位的剩磁強度及方向。測量點用彩筆做好記號,有針對性地開展退磁工作。在退磁過程中,發現發電機轉子金屬支墩也已被磁化,由于發電機轉子檢修后的試驗還需要在金屬支墩上進行,故先將發電機轉子放置在枕木上再對金屬支墩進行了退磁處理。退磁過程中整體線圈繞線如圖4所示。

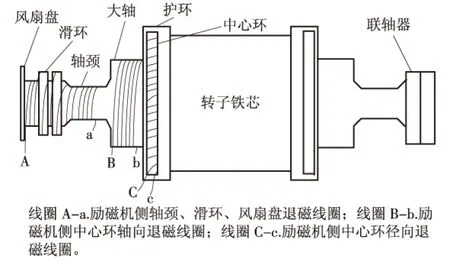

圖4 退磁線圈繞線示意

4.1 勵磁機側中心環退磁

勵磁機側中心環的剩磁存在軸向分量和徑向分量,勵磁機側護環已拔出,中心環裸露,現場允許對其分別進行軸向和徑向退磁。處理前、后中心環各個部位剩磁強度見表1。

在中心環附近大軸表面圍繞大軸繞制合適匝數的退磁線圈(如圖4中線圈B-b所示),按照直流退磁法的第2~8步進行直流退磁操作,退除中心環軸向剩磁,再使用交流退磁法進一步退磁。

在中心環表面圍繞中心環繞制合適匝數的退磁線圈(如圖4中線圈C-c和圖5所示),使用交流退磁法進行徑向退磁操作。

4.2 勵磁機側軸頸、滑環、風扇盤退磁

勵磁機側軸頸、滑環、風扇盤的退磁采用直流退磁法,在軸頸、滑環表面繞制合適匝數的退磁線圈(如圖4中線圈A-a所示),按照直流退磁法的第2~8步重復退磁操作之后,勵磁機側軸徑剩磁強度最高達4×10-4T,再采用多個鐵柱繞線后多次吸附后移開的方法(如圖3所示),最終剩磁強度減至2×10-4T以下。處理前、后各個部位剩磁強度見表1。

4.3 汽輪機側中心環退磁

受勵磁機側軸頸等部位退磁的影響,汽輪機側中心環剩磁強度已有所降低,但由于汽輪機側護環未拔出,故無法進行徑向退磁。采用交流退磁法對汽輪機側中心進行軸向退磁(如圖4中線圈B-b所示)。處理前、后中心環各個部位剩磁強度見表1。

4.4 金屬支墩退磁

發電機轉子抽出膛后,為了進行接地故障的檢查和試驗,放在了金屬支墩上。在退磁的開始階段,風扇盤、滑環處的剩磁始終有20×10-4T以上。不管采用何種方法,退磁效果都不理想,后經測試發現,金屬支墩的剩磁最高達20×10-4T。將轉子移至枕木上,再先后采用直流退磁和交流退磁方法對金屬支墩進行退磁,最終剩磁為2×10-4T,如圖6所示。

圖5 中心環徑向退磁 圖6 金屬支墩退磁

5 退磁結果分析

此次390H發電機轉子退磁盡管受到工期短、現場交流調壓器容量不足、汽輪機側護環未拔出等條件的限制,由于綜合采用了直流退磁法和交流退磁法,其退磁效果還是滿足了要求,退磁處理前、后的測量點;(3)靠近勵磁機側轉子軸頸側的滑環為內滑環,另一側為外滑環。

表1 轉子退磁前、后實測數據 ×10-4 T

注:(1)中心環靠近滑環的一側規定為中心環的外側,靠近轉子鐵芯的一側規定為中心環的內側;(2)編號1~12的點為隨機選取的實測數據見表1。

由表1可知,退磁處理后的發電機轉子勵磁機側軸頸、滑環和風扇盤等部位剩磁均不大于2×10-4T,但由于缺少專業的交流退磁設備、現場交流調壓器容量不足以及汽輪機側護環未拔出的條件下無法對整臺發電機轉子進行整體退磁,勵磁機側和汽輪機側中心環處的剩磁無法降至10×10-4T以下。

經查閱資料[6],剩磁超過10×10-4T對發電機運行造成影響不是絕對的,并且剩磁會隨著發電機運行溫度的升高而減弱。《防止電力生產事故的二十五項重點要求》第10.4.2款明確規定,發電機轉子、軸承、軸瓦發生磁化(參考值:軸瓦、軸頸大于10×10-4T,其他部件大于50×10-4T)應進行退磁處理。由此可以得出結論:發電機轉子勵磁機側軸頸、滑環和風扇盤等部位剩磁均不大于2×10-4T,只要不是部件大部分區域剩磁超過10×10-4T,局部區域剩磁稍大于10×10-4T,不會影響機組的安全運行。

6 結束語

目前,國內尚未見390H型發電機轉子退磁處理案例的報道。在無實際退磁經驗的情況下,根據收集的資料,結合現場實際情況實施退磁是可行的。退磁的難點在于如何正確選擇退磁方法,現場采用交、直流退磁法相結合的方法,其結果令人滿意。

由于勵磁機側護環已拔出,選擇首先對勵磁機側中心環進行退磁,其退磁完成后,汽輪機側的剩磁相對大幅度減少。

此次轉子退磁,因開始時忽略了金屬支墩也被磁化,使得前期退磁工作進展緩慢,建議今后再做退磁工作前先將轉子放置于枕木上。

此次退磁工作實施后,機組啟動后發電機軸電流、密封油油溫、振動、運行聲音等各項參數正常,證實了退磁方案可行,退磁達到了預期的效果,消除了發電機運行中的一項安全隱患。

[1]國能安全〔2014〕161號.防止電力生產事故的二十五項重點要求[Z].

[2]張寶奎,王健軍,喬永麗.300 MW機組發電機轉子退磁方法探討[J].東北電力技術,2009,30(6):39-41.

[3]盧獻國.大型汽輪發電機組的磁化及退磁[J].華中電力,1993(1):25-29.

[4]于蘭英,高安芹.汽輪發電機軸電壓及大軸磁化故障分析對策[J].山東電力高等專科學校學報,2000,3(1):67-69.

[5]任波.淺述退磁技術的原理及方法[J].洛陽理工學院學報(自然科學版),2011,21(2):64-67.

[6]余智,莫海.大容量汽輪發電機組的退磁處理及探討[C]//中國電機工程學會.2012年中國電機工程學會年會論文集,2012:98-100.

(本文責編:劉芳)

2016-08-23;

2017-03-01

TM 311

B

1674-1951(2017)03-0021-04

王忠明(1981—),男,海南臨高人,工程師,工學碩士,從事燃氣電廠電氣專業技術管理工作(E-mail:34728201@qq.com)。