高爐礦渣粉的生產及應用

耿冠濤 孫鳳群 蘇艷艷

(山東魯碧建材有限公司 山東 萊蕪 271103)

高爐礦渣粉的生產及應用

耿冠濤 孫鳳群 蘇艷艷

(山東魯碧建材有限公司 山東 萊蕪 271103)

本文詳細闡述礦渣與礦渣粉的基本性能,研究礦渣粉在水泥與混凝土中的應用,提高人們對礦渣粉的認識,挖掘礦渣的潛在優勢對于構建資源節約型、環境友好型社會的積極作用,以及對經濟發展的推動作用。

礦渣粉;生產;應用;研究

一、相關概述

眾所周知,高爐礦渣是在利用高爐煉鐵時產生的副產品,礦渣的產量基本在生鐵產生的四分之一與二分之一之間。礦渣一般應用在修路、回填、生產水泥、生產混合材料中,但是整體利用率不高,剩余部分沒有太大作用,還會占用土地,甚至導致河流、交通堵塞,破壞環境,破壞生態平衡。

目前,礦渣在我國水泥產業中應用較為廣泛,將礦渣與熟料混合、研磨,最終生產出水泥,在ISO標準執行前,P·S 52.5水泥中會摻入20%左右的礦渣,P·S42.5水泥中會摻入30%左右的礦渣。

二、高爐礦渣的基本性質

(一)高爐礦渣的化學性質

高爐礦渣是高爐煉鐵時遇水產生的一種粒狀物,尚未結晶,所以,是一種玻璃質,潛在活性高。主要化學成分是:CaO、SiO2、Al2O3、MgO、Fe2O3,在礦渣中,礦渣中的化學成分高達90%。礦渣堿度的計算公式為:(CaO+MgO+Al2O3)/SiO2,當堿度大值大于1.6時,該礦渣屬于堿性礦渣,潛在活性較高。

(二)高爐礦渣中的礦物

組成高爐礦渣的礦物主要有四種:黃長石(C2AS)、鈣長石(CAS2)、假硅灰石(CS)和硅酸二鈣(C2S),黃長石與硅酸二鈣的活性高于鈣長石與假硅灰石。

(三)高爐礦渣粉的性能

第一,礦渣粉比較細,80%以上的顆粒小于30um;

第二,礦渣粉活性高,其中C2AS與C2S含量非常高。

(四)高爐礦渣粉的作用

第一,通常情況下,配成合適比例的礦渣粉與精磨的熟料粉,攪拌合成礦渣硅酸鹽水泥,根據實際情況,為提高水泥的強度,合理提升礦渣粉的摻入量,還能一定程度上減少水泥成本;

第二,由于礦渣粉能有效加強混凝土的強度,所以可根據實際情況配制高強度的砼;

第三,礦渣粉能代替10-40%的水泥來配制混凝土,從而減少使用水泥,降低水泥與混凝土的生產成本,創造經濟效益的同時還能有效避免堿集料的化學反應,加強混凝土的耐力;

三、高爐礦渣粉的生產技術

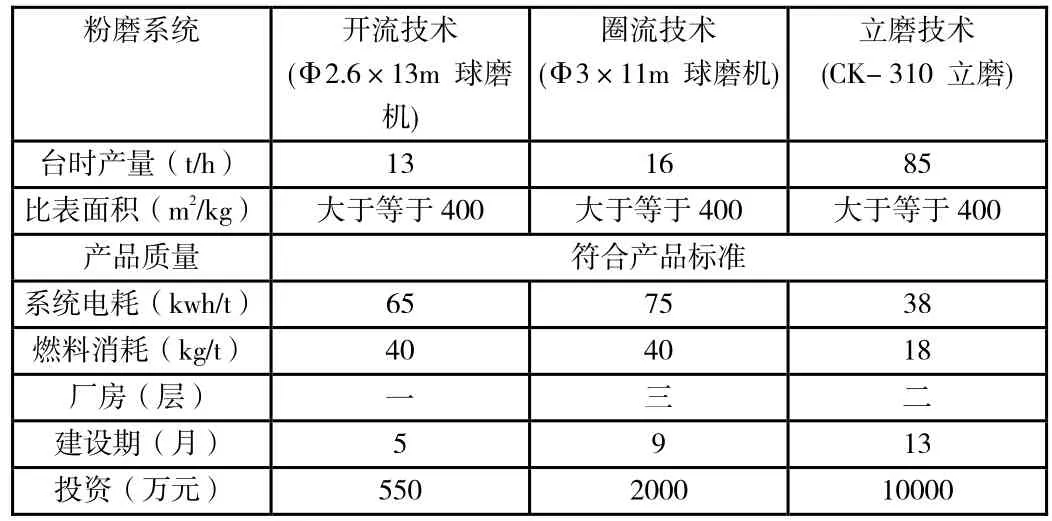

現階段,國內外高爐礦渣粉的生產技術主要有球磨機開流或圈流技術、立磨技術等,不同粉磨系統,技術性能不同,具體差異見下表:

粉磨系統 開流技術(Φ2.6×13m 球磨機)圈流技術(Φ3×11m 球磨機)立磨技術(CK- 310 立磨)臺時產量(t/h) 13 16 85比表面積(m2/kg) 大于等于400 大于等于400 大于等于400產品質量 符合產品標準系統電耗(kwh/t) 65 75 38燃料消耗(kg/t) 40 40 18廠房(層) 一 三 二建設期(月) 5 9 13投資(萬元) 550 2000 10000

綜合上述圖表中的數據,總結出以下幾點:

第一,立磨技術產量高、電力消耗小、燃耗損耗小,能產生較大的經濟效益,因此,投資價值較高,但是,不難看出,立磨技術前期需要大量的投資,基本投資不低于1億元,建設周期也較長,因此,現階段,很多企業是無法承受這樣打的投資的;

第二,圈流技術產量較高,生產過程中能自由調節產品質量,但是,電力消耗大,建設周期雖不比立磨技術長,但相對來說也挺長,前期一次性投資金額也較大;

第三,立磨技術單機產量相比前兩者較低,生產過程中,產品質量調節也不是很自由.

高爐礦渣粉的生產工藝流程:

第一,把高爐礦渣運送到料場;

第二,使用烘干機,將礦渣烘干至含水量低于4%的程度;

第三,使用提升機,把烘干好的礦渣運送到原料倉,進行粉磨;

第四,使用選粉設備設施,把不合格的礦渣粉重新進行粉磨,直到合格后運進成品庫中。

四、高爐礦渣粉的應用

(一)在水泥與混凝土中的應用

第一,利用礦渣粉與熟料粉配制生產水泥。通常情況下,技術人員先研究好礦渣粉與熟料粉的摻入比例,然后進行配置,并摻入5%的石膏后,使用攪拌機進行攪拌后生產成礦渣硅酸鹽水泥,然后按照各種質量指標的要求進行檢驗是否合格。礦渣粉的摻入量最高可達60%,目前國內大部分公司生產的礦渣硅酸鹽水泥摻入量在55%左右,比混磨時多摻入30%,有效節約了原材料,節約生產成本。

第二,高標號水泥生產中摻入礦渣粉。大量的研究實驗發現,在普通硅酸鹽42.5%水泥生產時摻入礦渣粉,摻入量越多,初凝、終凝的時間也就越長,水泥的3天抗折、抗壓能力降低,但是28天抗折、抗壓能力缺增強,在水泥中摻入30%、40%的礦渣粉后,28天的抗壓能力比較高,高達48MPa,如果摻入60%的礦渣粉,那么28天的抗壓能力變成了43.2MPa,由此可見,在生產硅酸鹽水泥時,摻入30-60%的礦渣粉都是可以的,能有效節約生產成本,實現經濟效益最大化。

第三,在生產混凝土時摻入高爐礦渣粉。筆者經過試驗發現,在生產混凝土時,采用礦渣粉代替水泥,摻入的礦渣粉越多,混凝土的坍落度、3天、7天抗壓能力會降低;如果摻入10%的礦渣粉,混凝土的28天抗壓能力達到48.3MPa,比單用水泥高2MPa。由此可見,在生產混凝土時,摻入10-40%的礦渣粉是可以的,現階段,此項技術在很多混凝土生產企業中都得以運用。

(二)其他方面的應用

現階段,礦渣粉不僅用在水泥與混凝土的生產中,礦渣粉還廣泛應用與制管廠,被作為水下填充材料廣泛使用,并且得到較好的反饋。

五、有利于創造經濟效益

筆者將舉例說明,國內某企業礦渣生產成本為90元/噸(其中原材料每噸消耗20元,電能每噸消耗20元,煤炭每噸消耗15元;人工費每噸8元,每噸其他費用15元),如果礦渣粉市場價150/噸,該企業兩條線每年總產量27萬噸,那么:

第一,該企業單獨銷售礦渣粉,平均每年經濟效益:(150-90)*27=1620(萬);

第二,用于配制水泥,熟材料成本為每噸190元,如果生產水泥時,每噸多摻入30%礦渣粉,那么每噸水泥節約的成本為:(190-90)*30%=30(元),那么每年生產60萬噸水泥,可節約成本:30*60=1800(萬);

第三,配制混凝土時,如果沒立方米混凝土中摻入30%的礦渣粉,那么就能節約147kg的水泥,倘若水泥市場價為每噸240元,那么每立方米的混凝土將節約成本:(240-160)*147/1000=11.76(元),如果該企業混凝土年產量為100000立方米,可節約成本:100000*11.76=1176000(元)

結束語:綜上所述,高爐礦渣使用先進的生產技術,激發潛在的活性,不僅提高了高爐礦渣的使用價值,還能拓寬應用領域,高效應用于水泥于混凝土的生產應用中,提高水泥與混凝土的抗折、抗壓性,避免開采大量的礦石資源,并能為企業創造經濟財富,同時還能推動構建資源節約型、環境友好型社會的構建。

[1]周勇.寶鋼高爐礦渣微粉生產線項目財務評價研究[J].東北大學,2012.

[2]馮云.淺談粒化高爐礦渣粉在水泥生產中的應用[J].新世紀水泥導報,2015.

[3]崔乾民,王欣,徐棟梁.大型鋼板庫在首鋼高爐礦渣粉生產線中的應用[J].水泥,2012.

TQ172

B

1007-6344(2017)01-0008-01