變換氣水冷器前后壓差增大原因分析

*李慶春 牛志峰 張志剛 景登才 常小偉

(內蒙古黃陶勒蓋煤炭有限責任公司世林化工分公司 內蒙古 017313)

變換氣水冷器前后壓差增大原因分析

*李慶春 牛志峰 張志剛 景登才 常小偉

(內蒙古黃陶勒蓋煤炭有限責任公司世林化工分公司 內蒙古 017313)

本文分析了生產中變換工段變換氣水冷器前后壓差增大原因,提出了多項整改方案,并結合實際生產狀況給出了相應解決措施和建議。

變換;變換氣水冷器;壓差增大;結晶

1.問題介紹

我公司項目為年產30萬噸煤制甲醇。在整個生產系統中,甲醇工段的主要任務是將從氣化來的粗煤氣經過一系列反應后轉變為粗甲醇,并對其進行提純。而甲醇工段的變換工序則是通過相關化學反應,調節來自氣化工段的粗合成氣中H2、CO和CO2之間的比例。

來自氣化工段的粗煤氣在變換爐內反應,由于反應為放熱反應,因此反應完后的氣體溫度較高,但變換工序后的凈化工序需要在相對較低溫度下進行,因此變換工序需要將反應后的變換氣溫度降至40℃以下,這就需要變換工序后系統有一系列降溫過程。反應方程式如下:

在實際生產中,我公司發現降溫設備中的變換氣水冷器管程出口多次出現銨鹽結晶現象,導致前系統壓力增大,后系統氣流減小,工序前后壓差增大,生產無法繼續進行,因此被迫放空變換氣,對公司造成了極大的經濟損失。

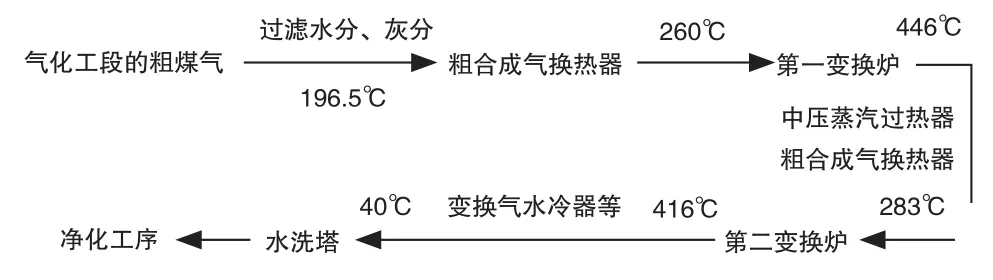

2.變換工序簡要工藝流程

氣化送來的粗合成氣溫度為196.5℃,首先過濾水分灰分,然后在粗合成氣換熱器換熱到260℃,進第一變換爐進行變換反應。出第一變換爐的變換氣溫度為446℃,通過中壓蒸汽過熱器、粗合成氣換熱器被冷卻到283℃,進入第二變換爐繼續進行變換反應。出第二變換爐的變換氣溫度為416℃,然后依次通過廢鍋、鍋爐給水加熱器、變換氣空冷器、除鹽水加熱器、變換氣水冷器,被冷到40℃。最后,變換氣在變換氣水洗塔中脫除變換氣中的NH3、HCN等雜質,然后被送去凈化工序。

圖1 工藝流程

來自第一變換氣分離器和第二變換氣分離器的工藝冷凝液和水洗塔的洗滌水減壓到約3.0MPa后進冷凝液閃蒸槽,出于節約用水設計,出冷凝液閃蒸槽的工藝氣冷凝液經冷凝液泵加壓至4.5MPa后送到上游煤氣化裝置濕洗工序。

3.壓差增大的原因分析

在正常生產過程中,變換工序中控DCS發現工序前后系統壓差逐漸增大,在通知現場操作員對現場壓力表逐步核實之后,發現變換氣水冷器前后壓差出現異常。由于工廠為不間斷生產,首先排除了水冷器內部堵塞的原因。技術人員根據經驗判斷,是由于變換爐后系統變換氣溫度偏低,造成碳銨在變換氣水冷器內結晶以致堵塞列管。

(1)造成變換氣水冷器結晶的原因分析

①由于變換氣水冷器需要水循環冷卻,因此可能是變換氣水冷器進口循環水量太大,造成了變換氣溫度過低,達到了碳銨結晶溫度。②變換爐內催化劑由于前期開停車頻繁,造成催化劑活性差。因Co-Mo系催化劑的最低H2S含量和最高使用溫度要求,催化劑產生反硫化趨勢明顯加強。雖然在每次開車正常后,催化劑活性通常都會有所恢復,但對大多數Co-Mo系耐硫變換催化劑低溫活性將受到破壞,并隨著開停車次數的增加,逐漸喪失。喪失活性的催化劑轉化率低、反應熱小,導致變換工序后系統整體溫度偏低。③系統大幅減量時,一方面水煤氣壓力、溫度大幅下降,造成原料氣水汽比降低;另一方面,變換爐內氣體空速降低,滯留時間相對較長。此外,因氣量小,變換反應熱量增大,爐溫急劇上升。為防止變換爐超溫,在減量初期只有通過降低變換爐入口原料氣的水氣比來降低變換率以調整變換爐溫。因此,系統大幅減量時,變換爐后變換氣水汽比大幅降低,導致冷凝液量減少,冷凝液中氨含量升高,銨鹽濃度極易到達飽和并形成銨鹽析出。④當生產負荷降低時,氣量已經減小,但變換氣空冷器、變換氣水冷器、鍋爐給水加熱器等設備沒有及時調整,造成后系統整體溫度偏低。⑤負荷、壓力和溫度發生大幅度波動時,操作人員調節不夠及時。⑥從氣化來的粗煤氣有效氣體成分偏低,在變換爐內反應釋放熱量較少,造成變換工序后系統溫度普遍較低。⑦變換工序出口水洗塔洗滌水回收到冷凝液閃蒸槽后,匯合其他工藝冷凝液通過冷凝液泵加壓送往氣化濕洗塔,洗滌粗煤氣中的雜質。在濕洗塔內銨鹽會受熱分解釋放氨氣,隨著粗煤氣再次帶回到變換工序,從而造成粗煤氣中的氨含量集聚升高,進而造成碳氨在變換工序末端變換氣水冷器處結晶。工藝流程如圖2所示:

圖2

(2)問題的解決方案

①通過減少變換氣水冷器的循環水量,銨鹽結晶程度會緩慢降低。循環水量減少,從變換氣帶走的熱量減少,有利于銨鹽受熱分解。但此方法花費時間過長,并且后系統溫度上升溫度不易及時控制,會造成凈化工序壓力增大,因此不建議將此作為有效的處理方案。②調節變換氣空冷器轉速,當變換氣空冷器轉速低時,有利于減少變換氣溫度的流失。但此方法反應滯后,見效時間偏長,不適于實際生產應用。③通過調節熱副線開度提高二變爐進口溫度,進而提高變換氣水冷器進口變換氣溫度,使變換氣溫度高于碳氨結晶的溫度,但由于第二變換爐出口到變換氣水冷器距離太長,所經過設備較多,效果不明顯。④將變換工序水洗塔洗滌變換氣后的水直接送往污水處理工序,不再經過氣化工段循環利用,防止氨富集超標。此方法造成了一定的水資源浪費,但從根本上解決了結晶的問題。⑤在變換氣水冷器進口管線上增設一路飽和蒸汽管線,并在出口管線增設導淋。此方法利用飽和蒸汽使銨鹽受熱分解,并用導淋將其排出系統。飽和蒸汽與導淋配合使用的方法見效最快,對后系統影響較小,可以作為應急處理的方案。

4.結論

在實際的生產中,我公司采用將變換工序水洗塔洗滌水送至污水處理工序和飽和蒸汽加導淋組合這兩種方法,都可以達到消除結晶、恢復系統壓力平衡的效果。

將變換工序水洗塔洗滌水送至污水處理的方法有利于系統整體長期穩定運行,但是造成了一定的水資源浪費和污水處理工序的損耗;而飽和蒸汽與導淋配合使用對結晶消除速度較快,可以在實際生產中作為應急處理方法,但由于此方法必須是在系統壓差較大、銨鹽結晶后才能使用,有一定的局限性。

[1]王方亮,王秀芬.影響Co-Mo系耐硫變換催化劑活性的因素[J].河北化工,2011,34(1);10-13.

[2]張濤,夏水林,王亞,張光明.變換系統銨鹽結晶的原因分析及防治措施[J].中氮肥,2007,4;29-30.

李慶春(1986~),男,內蒙古黃陶勒蓋煤炭有限責任公司世林化工分公司,研究方向:煤化工。

((責任編:高鎮峰)

Analysis of the Reason for Differential Pressure Before and After Changing the Gas-Water Cooler

Li Qingchun, Niu Zhifeng, Zhang Zhigang, Jing Dengcai, Chang Xiaowei

(Shilin Chemical Engineering Branch Office, Inner Mongolia Huangtao Legai Coal Limited Liability Company, Inner Mongolia, 017313)

This paper analyzes the causes of the increase of the pressure difference before and after the conversion of the gas and water coole rs in the production section, and puts forward a number of rectification schemes, and gives the corresponding solutions and suggestions according to the actual production conditions.

transformation;change the gas and water cooler;the pressure increases;crystallization

T

A