基于埋弧焊的EQ 51海工鋼接頭組織調控研究

張 楠,張 熹,許 靜,楊建煒

(1.首鋼技術研究院,北京100043;2.北京市能源用鋼工程技術研究中心,北京100043)

基于埋弧焊的EQ 51海工鋼接頭組織調控研究

張 楠1,2,張 熹1,許 靜1,楊建煒1

(1.首鋼技術研究院,北京100043;2.北京市能源用鋼工程技術研究中心,北京100043)

通過常規力學檢測獲得高效焊接條件下EQ51海工鋼的焊接力學性能。利用掃描電鏡(SEM)、電子背散射衍射(EBSD)等方法分析焊縫(HF)、再熱粗晶區(CGHAZ)、臨界再熱粗晶區(ICGHAZ)和不完全重結晶區(SCGHAZ)四個位置的組織形貌及亞結構。結果表明:母材C-Mn含量偏高及焊接熔合比是造成焊縫位置韌性偏低的原因;通過降C-Mn、降Ni、提Mo的遞進式母材成分設計進行組織調控,有效抑制了熱影響區組織中M/A的析出,將熔合線平均沖擊功從14 J提高到62 J,滿足大于33 J的焊接要求。

焊接;再熱粗晶區;臨界再熱粗晶區;不完全重結晶區;大角度晶界

0 前言

自升式海上鉆井平臺作為大型焊接鋼結構,具有建造及運營成本低、機動靈活等特點,廣泛應用于近海油氣資源的勘探和開發[1-2]。鑒于我國當前對能源戰略儲備的迫切需要,海洋平臺用鋼板除具備高強度、抗疲勞及耐海水腐蝕等性能外,還要兼備厚規格、高韌性及可焊性的特征,如:JFE成功開發了F級、厚度140 mm、屈服強度700 MPa的高鎳平臺用鋼,在-60℃時沖擊吸收功超過300 J[3];潘鑫等人[4-5]對EQ47及EQ56海工鋼的多層多道焊進行焊接性評價,從焊接工藝控制角度提出保障接頭韌性的方法。

近年來,在自升式平臺輕量化設計進程中,為降低平臺自重,兼顧有效承載能力,薄規格高強度海工鋼被廣泛應用在平臺甲板的建造中。考慮到薄板高效焊接冷卻條件有別于中厚板,為適應現場焊接工藝相對固化的高效焊接條件,避免焊接接頭發生低應力脆斷,提高海洋平臺的服役安全性,本研究以12 mm厚EQ51海工鋼為對象,通過板材合金成分調控,整體提高了焊接接頭韌性儲備,為海工鋼產品的個性化需求提供保障。

1 試驗材料及方法

1.1 試驗材料

試驗鋼板為調質態EQ51,組織為多邊形鐵素體(PF)+貝氏體(B),屈服強度大于550 MPa,抗拉強度大于610 MPa。焊接材料采用瑞典ESAB生產的直徑φ4.0 mm、牌號為OK Autrod 12.34埋弧焊絲和OK Flux 10.62焊劑,母材、焊縫及焊絲熔敷金屬化學成分及沖擊韌性見表1。焊接試驗采用I型坡口對接,焊前無預熱,焊劑在350℃下烘干2 h,焊接熱輸入約20 kJ/cm,具體焊接參數為:電壓33 V,電流650 A,焊速650 mm/min。接頭形貌見圖1。

圖1 接頭形貌示意Fig.1 Schematic of welding joint

1.2 試驗方法

在ZBC2752型萬能試驗機上完成拉伸和沖擊試驗,缺口方向垂直于焊接方向,分別在焊縫中心(WM)、熔合線(FL)和FL+2 mm位置;試樣經磨制、拋光、5%(體積分數)硝酸酒精溶液腐蝕后,利用JSM7001F型掃描電鏡(SEM)完成顯微組織觀察;采用Struers半自動電解拋光設備對預拋光試樣進行電解拋光,利用EBSD對傾斜70°的試樣進行面掃描,并使用HKL分析軟件評價bcc基體取向、大角度晶界分布以及殘留fcc相;選用DIL402C型熱膨脹儀對焊縫金屬進行熱膨脹分析。

表1化學成分及沖擊吸收功Table 1 Chemical compositions and impact energy

2 試驗結果及討論

2.1 焊接力學性能

熔敷金屬及匹配不同板材焊后的力學性能如表2所示。結合圖1沖擊位置可知,EQ51母材采用現場工藝施焊后,焊縫中心及熔合線沖擊吸收功出現低于33 J的標準要求。通過三輪對比鋼成分調整,焊后FL位置的沖擊韌性得到梯次化改善。

表2 焊接力學性能Table 2 Mechanical property of welding

由于FL沖擊位置相對特殊,重點考察焊縫(位置1,HF)、再熱粗晶區(位置2-1)、臨界再熱粗晶區(位置2-2)和不完全重結晶區(位置3)四個位置。

2.2 焊縫組織表征

焊縫組織形貌如圖2所示,焊絲熔敷金屬可得到全針狀鐵素體(AF)組織;而匹配EQ51板材得到的焊縫中心組織卻為韌性較差的羽毛狀上貝氏體;通過成分調整,對比鋼1得到的焊縫組織再次呈現AF。

圖2 位置1形貌Fig.2 Microstructure of position 1

在近年的鋼鐵材料強韌化研究中,不斷有學者采用斷裂理論中的“晶體學包”(crystallographic packet)概念恰當地表征了與韌性密切相關的有效晶界[6-7],研究認為:有效晶界在取向差趨于15°時達到最大值并保持不變,大角度晶界(≥15°)可有效改變裂紋擴展的方向,抑制裂紋擴展。圖3和圖4分別為工業EQ51試板和對比鋼1在相同焊接條件下焊縫位置的EBSD表征,圖中黑色標記點為fcc相,Kikuch襯度圖中的大角度晶界用黑色線勾勒。

圖3 EQ51焊縫位置EBSD照片Fig.3 Weld joint EBSD pictures of EQ51

圖4 對比鋼1的焊縫位置EBSD照片Fig.4 Weld joint EBSD pictures of tested steel 1

由圖3可知,工業EQ51焊縫組織未得到AF組織,大角晶界多集中在原奧氏體晶界處,且晶粒取向多樣性較弱,可見明顯條狀fcc相;相比之下,對比鋼1的焊縫組織為全AF組織,細小的AF間呈現明顯的取向差異,并形成大角度晶界,fcc相以點/塊狀為主。文獻[8]表明,形貌各異的M/A島對組織起到了強化效果,但同時破壞了基體的連續性,相比點狀和塊狀M/A島而言,長條狀M/A島周圍多會產生更嚴重的晶格畸變,進而引起應力集中,影響材料的斷裂韌性。此外,焊接熔合比對焊縫組織的稀釋不可忽略。由表2可知,工業EQ51母材成分中C、Mn、Ni的含量明顯高于全熔敷金屬,說明EQ51焊縫金屬受到母材的稀釋作用,在焊接自然冷卻條件下組織轉變溫度降低(見圖5),難以得到針狀鐵素體組織。

圖5 降溫過程熱膨脹曲線Fig.5 Curve of heat expansion during cooling process

2.3 再熱粗晶區組織表征

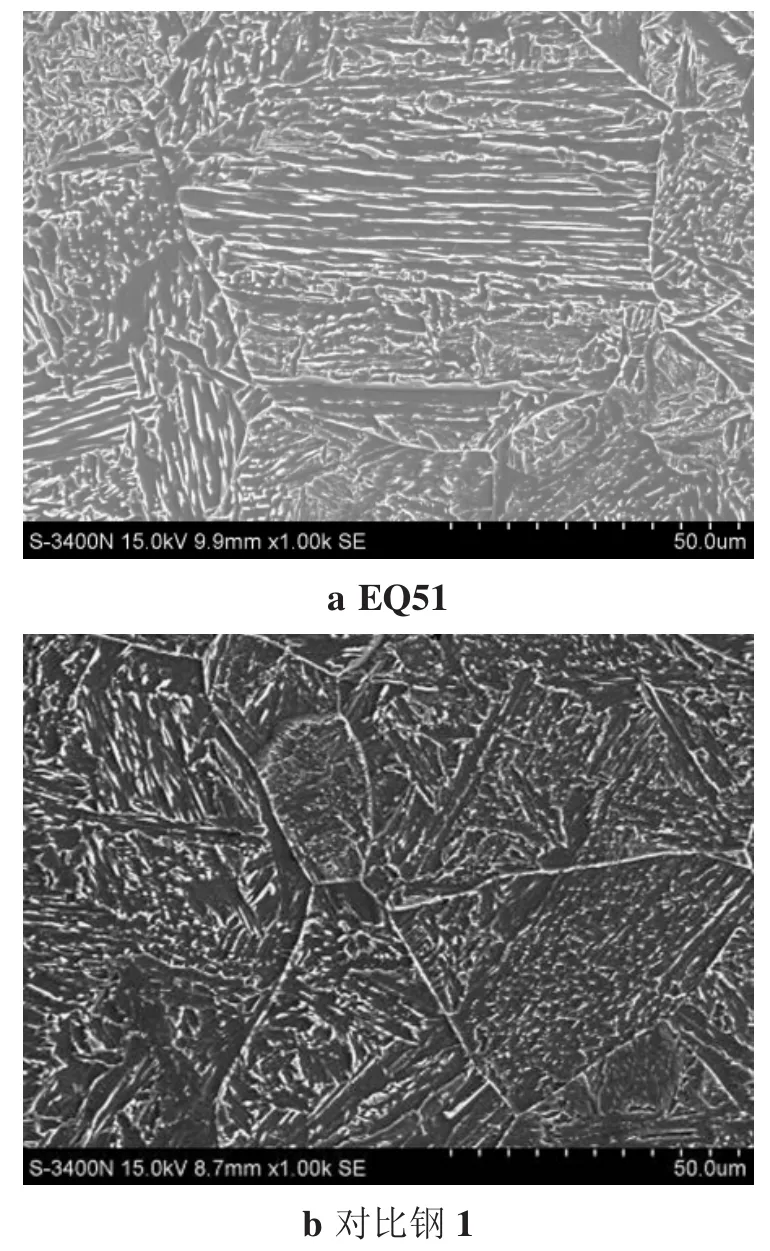

工業EQ51與對比鋼1的再熱粗晶區形貌見圖6。原粗晶區組織被二次熱循環加熱到1 100℃~1 300℃,形成更為粗大的奧氏體晶粒,并在隨后的冷卻條件下轉變為方向性極強的板條狀貝氏體,片條間的M/A組織呈長條狀。由于M/A與基體存在非共格關系,其周圍易產生應力集中,多成為裂紋的起裂源。相比長條狀M/A,對比鋼1由于C-Mn含量降低,M/A組織含量明顯減少,且短棒狀及點狀M/A周邊的應力集中系數相對較低,可改善韌性。

2.4 臨界再熱粗晶區組織表征

臨界再熱粗晶區形貌如圖7所示,工業EQ51該位置出現了方向性較強且更為粗化的條狀M/A。這通常是由二次熱循環以及隨后的熱循環產生較慢的冷卻速度導致的自然結果。經分析:在這個很小的原始粗晶熱影響區M/A島區域中,碳的濃度甚至高達1%[8],在二次熱循環作用下首先被重新奧氏體化,此后在長度方向長大并從周圍組織中獲得更多的碳。當整個區域再次冷卻后,在其區域內呈現碳的梯度分布,這意味著可以找到更為明顯的以馬氏體為核心的M/A組織。

圖6 位置2-1形貌Fig.6 Microstructure of position 2-1

2.5 不完全重結晶區組織表征

參照EQ51主要合金成分,分別通過降C-Mn、降Ni、提Mo的遞進式思路設計3種成分對比鋼(見表1),焊后不完全重結晶區組織調控對比如圖8所示。工業EQ51粗晶熱影響區受到后續焊接熱循環的回火作用(溫度500℃~700℃),粗晶回火區呈現最為嚴重的鏈狀M/A組織;相比之下,對比鋼3在相對位置的鏈狀M/A組織不明顯,對比鋼1和對比鋼2的鏈狀M/A析出介于其間。

經分析,除降低C-Mn含量可有效抑制粗晶區組織中M/A亞穩相的二次析出外,進一步降低Ni含量同樣起到改善作用,原因在于Ni作為奧氏體穩定性元素,可將奧氏體向貝氏體轉變溫度推向低點,有效抑制亞穩相M/A的析出,這對于單次熱循環來講,有利于改善粗晶區韌性,但在多次熱循環條件下,亞穩相M/A有足夠的時間和動力來充分析出,這對于韌性的保障卻是有害的。試驗鋼3是在試驗鋼2的基礎上適當添加Mo,除補充強度損失外,還利用提高回火穩定性的特點,進一步改善熔合線的沖擊韌性。結果表明:熔合線沖擊吸收功從工業EQ51焊態的均值14 J提高到62 J,使薄規格12 mm厚EQ51焊后-40℃穩定大于33 J,滿足海工鋼高效焊接的要求。

圖7 位置2-2形貌Fig.7 Microstructure of position 2-2

圖8 位置2-2形貌Fig.8 Microstructure of position 2-2

3 結論

(1)母材C-Mn含量偏高和焊接熔合比的作用使焊縫無法獲得有利于韌性的針狀鐵素體組織,工業EQ51在所述焊接條件下焊縫及熔合線沖擊均值低于33 J。

(2)通過降低母材中C-Mn含量,除焊縫獲得針狀鐵素體組織外,還改善和降低了再熱粗晶區、臨界再熱粗晶區和不完全重結晶區的M/A形貌和含量。

(3)降C-Mn、降Ni、提Mo的遞進式成分優化,通過組織調控有效抑制了不完全重結晶區鏈狀M/A的析出,將熔合線平均沖擊功從14 J提高到62 J,滿足大于33 J的焊接要求。

Page 31

Research on microstructure controlling of welded joint with offshore steel EQ51 based on SAW

ZHANG Nan1,2,ZHANG Xi1,XU Jing1,YANG Jianwei1

(1.Shougang Research Institute of Technology,Beijing 100043,China;2.Beijing Engineering Research Center of Energy Steel,Beijing 100043,China)

The welding mechanical properties of high-efficiency welding on offshore steel EQ51 with thickness of 12 mm were investigated for improving the welding structure security in this paper.The microstructure and sub structure in four areas marked HF,CGHAZ,ICGHAZ and SCGHAZ were analyzed by SEM and EBSD.The results show that the higher component of C-Mn in base metal and penetration ratio are the primary causes which make the toughness decreased.Though graded composition design from decreasing C-Mn,decreasing Ni,to increasing Mo,the ideal microstructure is obtained,which makes the M/A precipitates depressed in HAZ.The average impact energy in fusion-line can be raised from 14 J to 62 J,which is sufficient the deadline of 33 J.

welding;CGHAZ;ICGHAZ;SCGHAZ;high angle boundary

TG455

A

1001-2303(2017)03-0017-06

10.7512/j.issn.1001-2303.2017.03.03

獻

張楠,張熹,許靜,等.基于埋弧焊的EQ51海工鋼接頭組織調控研究[J].電焊機,2017,47(03):17-21,31.

2016-11-14

張 楠(1983—),男,河北香河人,國際焊接工程師,碩士,主要從事金屬材料焊接及界面行為研究。