濕法煙氣脫硫再生塔的腐蝕問題分析*

許蘭飛,劉希武,崔新安

(中石化煉化工程(集團)股份有限公司洛陽技術研發中心,河南 洛陽 471003)

?

濕法煙氣脫硫再生塔的腐蝕問題分析*

許蘭飛,劉希武,崔新安

(中石化煉化工程(集團)股份有限公司洛陽技術研發中心,河南 洛陽 471003)

可再生濕法煙氣脫硫技術在某公司催化裂化裝置運行一段時間后,脫硫設備和管道的腐蝕問題逐漸顯現。分析了再生塔的腐蝕問題后采用掛片浸泡法對316不銹鋼在貧胺液中的耐蝕性能進行評價。結果表明,不銹鋼敏化或發生形變后,耐蝕性能減弱,易發生點蝕和縫隙腐蝕;不銹鋼經敏化處理或者受焊接熱影響而處于敏化溫度區間內,易發生晶間腐蝕。再生塔塔頂單質硫析出的主要原因是硫代硫酸根離子超標。為防止單質硫析出提出建議:一是要保證解析熱足量提供;二是胺液凈化裝置穩定運行,保證熱穩定性鹽的脫除能力;單質硫腐蝕問題應引起重視,其主要發生在單質硫沉積處,局部腐蝕是其主要表現形式。

再生塔 晶間腐蝕 單質硫 硫代硫酸根

“可再生濕法煙氣脫硫技術”利用吸附、脫附原理在脫除SO2的同時副產高濃度的SO2氣體,不僅減少了的SO2排放,而且可提高硫的回收率。該技術在某公司1.4 Mt/a重油催化裂化裝置開車運行以來,工藝運行數據表明:凈化煙氣中SO2排放濃度遠低于考核指標,固體顆粒吸收效果顯著,大大降低PM2.5排放,取得了預期的環保效益。但是,運行一段時間后,設備和管道的腐蝕問題逐漸顯現,隨著運行時間的延長,暴露出來的腐蝕問題逐漸增加。主要研究了再生塔出現的腐蝕問題,對再生塔塔頂單質硫析出原因進行分析并提出預防措施,脫硫系統中單質硫的析出會造成脫硫設備和管道發生單質硫腐蝕。

1 可再生濕法煙氣脫硫工藝

1.1 吸收原理

可再生濕法煙氣脫硫工藝所采用的吸收劑是一種含有特殊官能團的有機胺衍生物,具有吸收容量大、再生效果好、蒸發損失小等特點[1]。其反應機理:

總反應式:

(1)

式(1)中,R代表吸收劑。式(1)是可逆反應,低溫下從左向右進行;高溫下從右向左進行。可再生吸收法就是利用此原理實現從煙氣中脫除SO2,并在一定溫度下釋放出SO2,達到脫除和回收煙氣中SO2的目的。

1.2 工藝流程

可再生濕法煙氣脫硫工藝主要由煙氣除塵降溫、吸收、再生和吸收液除雜凈化等工序組成[2]。煙氣經除塵降溫后進入吸收塔,在吸收塔內,解析后的貧胺液與煙氣逆流接觸反應吸收SO2。吸收SO2后的富胺液經貧富胺液換熱器換熱、富胺液泵加壓后進入再生塔,在再生塔內被加熱汽提,再生為貧胺液。貧胺液返回吸收塔循環利用,其中一部分進入胺液凈化裝置去除“熱穩定性鹽”。從再生塔解析出來的SO2經冷卻、分離后,進入后續的硫磺裝置。

2 再生塔的腐蝕問題

再生塔殼體材質Q245R+S31603,塔內件材質為S31603,塔內介質為貧富胺液,運行溫度為105 ℃。裝置開工后一段時間,貧富胺液的pH值呈下降趨勢,由5.37降至3.27。

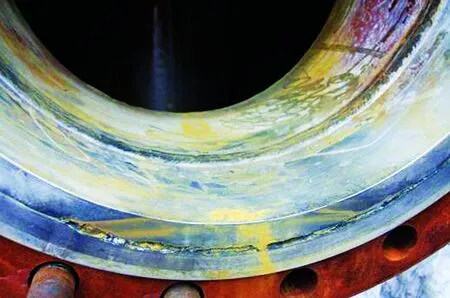

2.1 塔體腐蝕狀況

現場調研發現,再生塔主要的腐蝕問題:從上到下人孔蓋的中心部位都出現了點蝕;人孔法蘭密封面發生縫隙腐蝕(見圖1);有兩處位置出現晶間腐蝕,一是下層第二個人孔處操作臺與塔焊接處對應的塔殼體內壁(見圖2),另一個位置出現在出口管道支撐架與塔焊接處對應的塔內位置。可見晶間腐蝕和焊接熱影響有關。

圖1 人孔法蘭密封面縫隙腐蝕形貌

圖2 再生塔塔內壁晶間腐蝕形貌

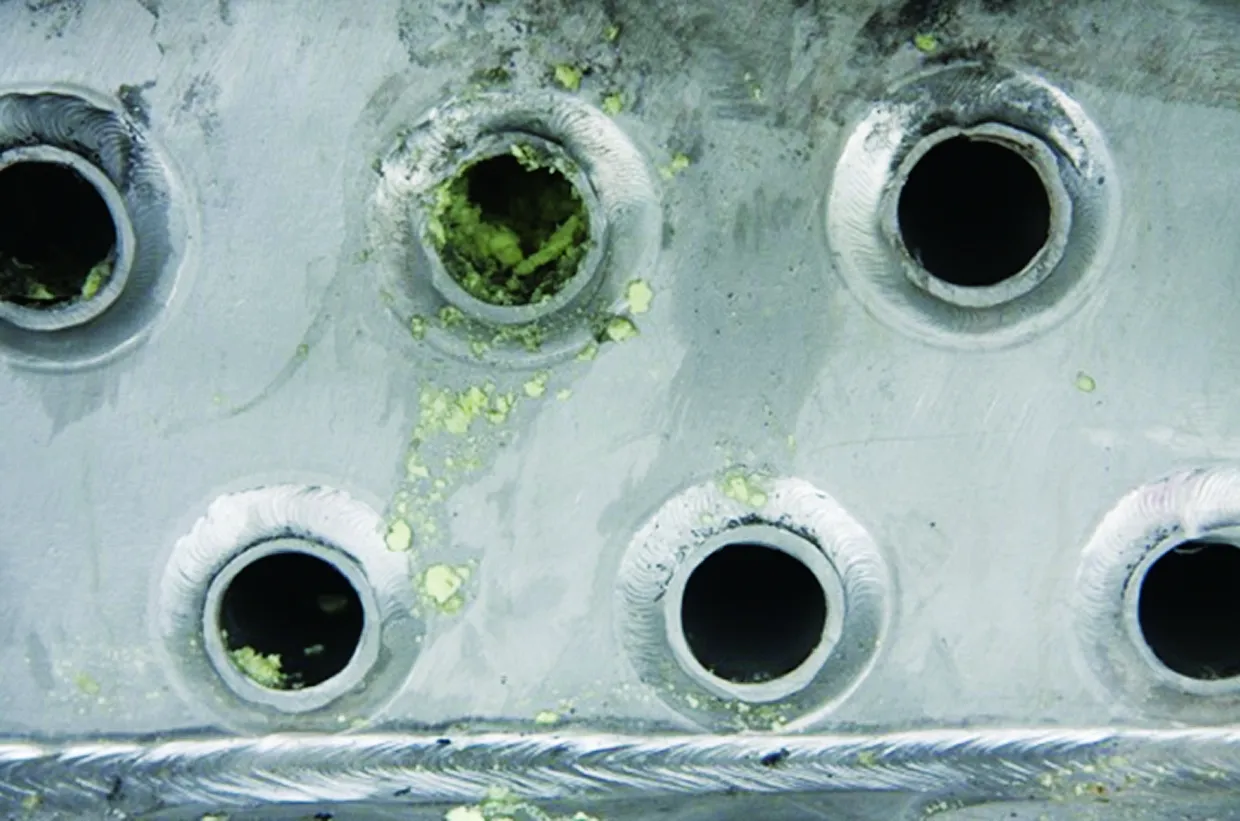

2.2 再生塔塔頂析出單質硫

(1)塔頂空冷器結硫。空冷器管箱材質為Q245R+S31603,管束材質S31603,介質為含SO2酸性氣和酸性水,運行溫度50~100 ℃。調研發現空冷器管箱和管束內部有單質硫析出,有的管束內部附著一層厚厚的單質硫,見圖3和圖4。

圖3 空冷器管箱腐蝕形貌

(2)酸性氣分液罐內沉積硫。酸性氣分液罐材質為Q245R+S31603,介質為含SO2酸性氣和酸性水,運行溫度50 ℃。酸性氣分液罐內部有一層厚厚的單質硫,見圖5。

(3)再生塔第一層塔盤沉積大量硫磺。

圖4 空冷器管箱內取出的單質硫

圖5 酸性氣分液罐內部單質硫沉積

3 材料腐蝕評價研究

3.1 腐蝕評價方法

實驗室采用掛片浸泡法對316材料進行了腐蝕評價研究,主要評價溫度、pH值和材料的狀態對材料耐蝕性的影響。

試驗儀器和試劑:2 L哈氏合金反應釜、立體顯微鏡、S-3400N掃描電鏡。二次蒸餾水、高純氮、濃硫酸(分析純)和現場貧胺液。

不銹鋼敏化處理的試驗條件:650 ℃,保溫1 h,空氣中自然冷卻。

試樣規格為40 mm×13 mm×2 mm,試樣需按照ASTM G31—2004進行處理,依次使用200號、400號、600號和800號水磨砂紙將樣品的工作面預磨,然后進行丙酮脫油,乙醇脫水處理。

試驗中的介質流速為2 m/s,試驗周期210 h。試驗結束后,取出試片,肉眼觀察和用掃描電鏡進行腐蝕形貌分析,部分試片用洗液處理后稱質量,計算腐蝕速率,并再次觀察去除腐蝕產物后的表面腐蝕形貌。

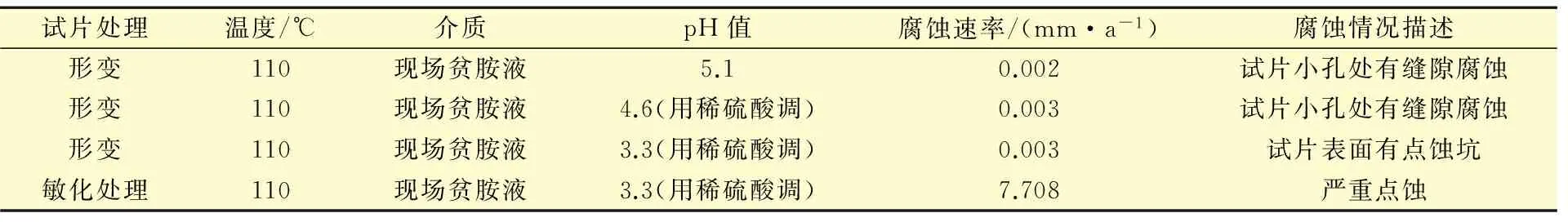

3.2 實驗結果與討論

不同試驗條件下的掛片浸泡結果見表1。從表1可以看出,發生形變的316不銹鋼局部腐蝕非常敏感,且局部腐蝕容易出現在材料加工發生形變的位置,如圓孔、鋼印和試片側面等位置;隨著pH值的降低,腐蝕速率增大;敏化處理后的不銹鋼局部腐蝕敏感性增強。

表1 掛片浸泡試驗條件及結果

試片處理溫度/℃介質pH值腐蝕速率/(mm·a-1)腐蝕情況描述形變110現場貧胺液5.10.002試片小孔處有縫隙腐蝕形變110現場貧胺液4.6(用稀硫酸調)0.003試片小孔處有縫隙腐蝕形變110現場貧胺液3.3(用稀硫酸調)0.003試片表面有點蝕坑敏化處理110現場貧胺液3.3(用稀硫酸調)7.708嚴重點蝕

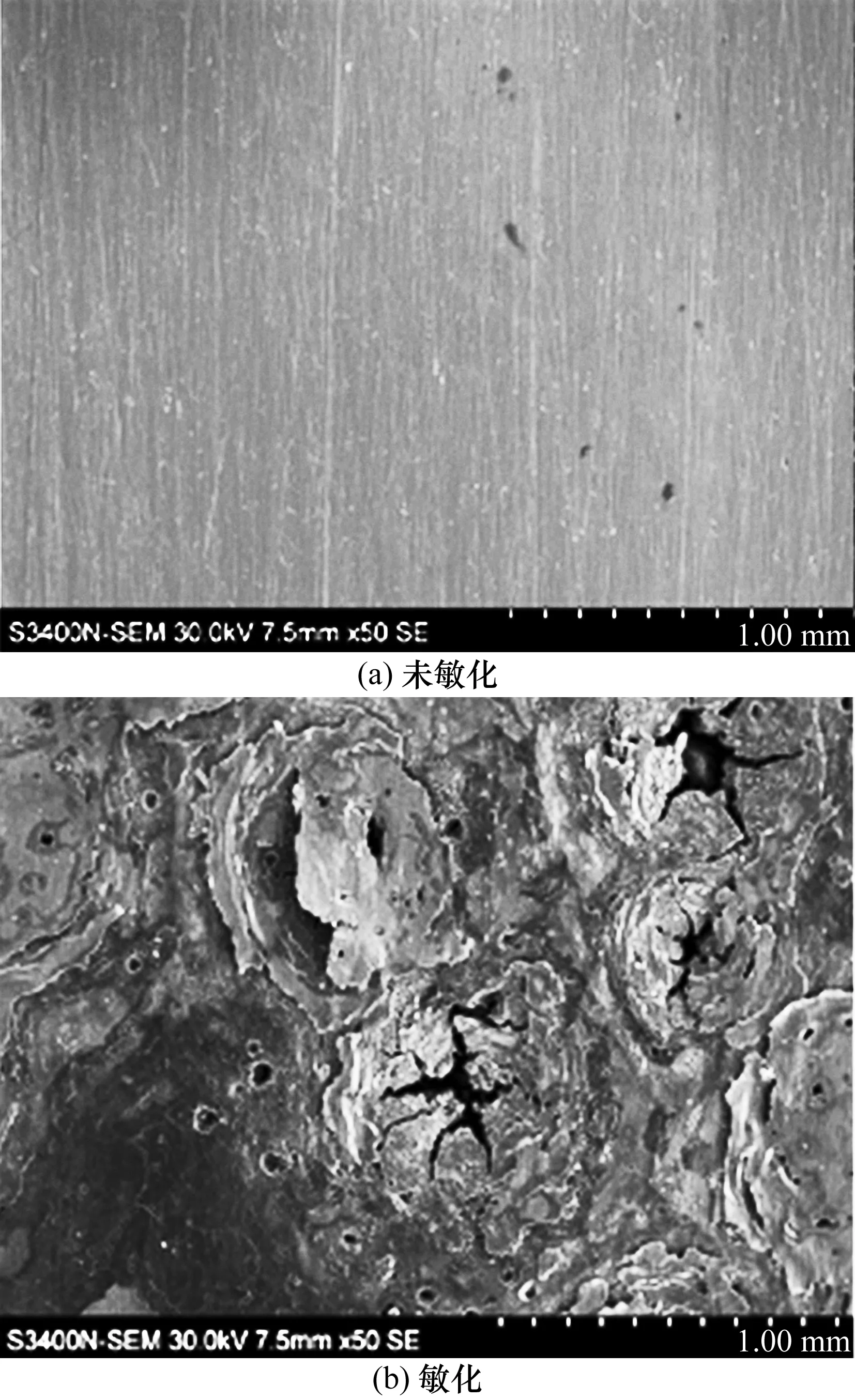

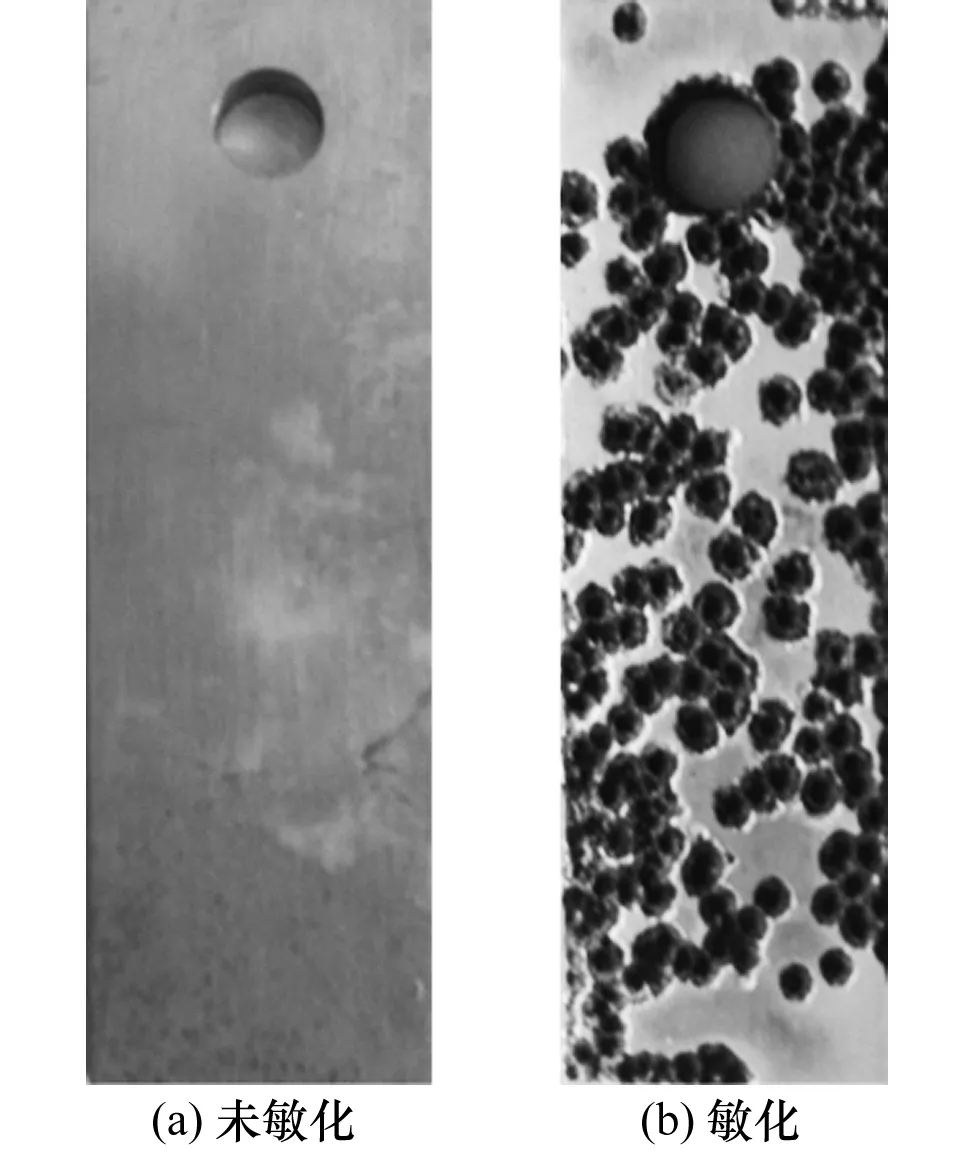

不銹鋼經過敏化處理,沿晶界會析出以Cr23C6為主的碳化物,造成晶界附近鉻含量降低,耐蝕性能下降,在腐蝕介質中很容易發生晶間腐蝕。當110 ℃,pH值為3.3時,316未敏化和敏化后的腐蝕形貌見圖6,去除產物后的宏觀形貌見圖7。從圖6和圖7可以看出未敏化和敏化的316不銹鋼腐蝕后的形貌發生了明顯的改變,未敏化的316不銹鋼表面出現了少量的點蝕坑,而敏化后316表面腐蝕非常嚴重,腐蝕速率接近8 mm/a,去除腐蝕產物后有密密麻麻的腐蝕坑。

圖6 316不銹鋼在貧胺液中的腐蝕形貌(SEM)

圖7 316不銹鋼除產物后的宏觀形貌

金屬材料形變能夠使得位錯增多,位錯密度增加。位錯處的金屬原子活性增加容易發生腐蝕。因此,在貧胺液介質中發生形變的316材質局部腐蝕敏感性明顯增大。316材質形變后再敏化局部腐蝕更加敏感。

4 單質硫析出及腐蝕

4.1 單質硫析出原因

(2)

當胺液中的硫代硫酸根離子質量分數達到一定數量,在低溫情況下自身會發生氧化還原反應,生成單質硫[4]。化學反應式見式(3)。

(3)

4.2 單質硫析出的預防措施

有機胺脫硫工藝中,用作SO2吸收劑的有機胺液經吸收再生工序循環使用。有機胺液各項指標的監控、調整,直接影響脫硫正常運行、脫硫效率和對胺液系統中的管道、設備產生不良影響等。因此,控制胺液中各項指標在合理范圍內,是運行過程中非常關鍵的工作內容之一。其中,胺液中硫代硫酸根質量分數要控制在正常范圍內,一旦超標嚴重,不僅胺液吸收SO2的能力大大降低,更嚴重的是造成胺液中單質硫的析出,堵塞胺液系統的管道及設備,同時引起嚴重的腐蝕問題。

4.3 單質硫腐蝕

脫硫系統中單質硫析出,會造成脫硫設備和管道發生單質硫腐蝕。有研究[5]發現煙氣脫硫裝置換熱器腐蝕泄漏問題非常嚴重,通過分析換熱器管板堆焊層腐蝕產物和換熱器殼體沉積的腐蝕垢樣,有金屬硫化物。

關于單質硫腐蝕主要有兩種觀點,一種是歧化反應對材料的腐蝕,另一種是單質硫直接反應。對油氣田環境中單質硫腐蝕研究得比較多,單質硫除了可能堵塞采輸系統的通道而影響正常的生產外,還會導致管匯的嚴重腐蝕[6]。單質硫腐蝕主要發生在單質硫沉積處,局部腐蝕是其主要表現形式。研究表明[7-9],在沉積硫環境下P110鋼、L360QCS鋼和316L發生以點蝕為主的局部腐蝕。

單質硫的歧化反應機理主要有以下觀點:

硫是一種氧化劑,在一定溫度(高于其熔點112.8 ℃)下,吸附于樣品表面的硫與水極易發生歧化反應,化學反應式為:

(4)

Maldonado-Zagal[10]認為,單質硫歧化反應產物主要是H2S和H2SO4,即:

(5)

在溶液中,S2-會因體系pH值不同而呈現HS-或H2S存在。單質硫對鐵的腐蝕即歧化反應后的酸腐蝕,隨腐蝕產物硫化亞鐵的形成,單質硫進一步分解并造成更加嚴重的腐蝕。

對于單質硫的歧化反應目前還沒有統一的認識,需要進一步研究。

5 結論及建議

(1)再生塔塔體的腐蝕相對較輕,最主要的問題是再生塔塔頂有單質硫析出。實驗室腐蝕評價結果表明,不銹鋼在有機胺吸收液中的耐蝕性能受熱處理狀態、形變影響顯著,敏化和冷加工都能促進局部腐蝕的發生。不銹鋼經敏化處理或者受焊接熱影響而處于敏化溫度區間內,易發生晶間腐蝕。

(2)為防止再生塔塔頂單質硫析出,要控制胺液中硫代硫酸根離子的質量分數在正常范圍內2 500 μg/g以下。保證胺液凈化裝置連續穩定運行,及時脫除熱穩定性鹽。

(3)在工藝條件允許的情況下,一方面要保證解析熱足量提供、增大再生溫度、提高解析率和防止單質硫析出;一方面要控制系統運行溫度,減輕單質硫腐蝕。

(4)由于單質硫析出,而造成單質硫腐蝕問題應引起重視。單質硫腐蝕主要發生在單質硫沉積處,局部腐蝕是其主要表現形式。

[1] 胡敏,郭宏昶,胡永龍,等.催化裂化可再生濕法煙氣脫硫工藝應關注的工程問題[J].煉油技術與工程,2012,42(5):1-7.

[2] 謝謙.可再生吸收劑脫硫工藝及脫硫塔材料的腐蝕分析[J].有色設備,2012(3):14-18.

[3] 張啟玖,秦國偉,劉更順,等.有機胺脫硫胺液硫代硫酸根超標原因分析及處理方案[J].能源與環境,2014(6):80-81.

[4] 李鵬,魏述亮,鄭德林.解析塔塔頂冷凝器結垢結硫原因分析及解決途徑[J].山東化工,2011,40(6):35-37.

[5] 許蘭飛,崔新安,劉希武,等.煙氣脫硫裝置換熱器腐蝕原因分析[J].石油化工腐蝕與防護,2015,32(1):14-18.

[6] 劉志德,路民旭,肖學蘭,等.高含硫氣田單質硫腐蝕機理及其評價方法[J].石油與天然氣化工,2012,41(5):495-498.

[7] 蔡曉文,戈磊,陳長風,等.油套管用P110鋼在單質硫環境中腐蝕規律的研究[J].中國腐蝕與防護學報,2010(2):161-165.

[8] Zheng S,Li C,Qi Y,et al.Mechanism of (Mg,Al,Ca)-oxide inclusion-induced pitting corrosion in 316L stainless steel exposed to sulphur environments containing chloride ion[J].Corrosion Science,2013,67(1):20-31.

[9]Shuqi Zheng,Li C,Qi Y,et al.Stress-oriented hydrogen-induced cracking of L360QS steel[J].Materials Performance,2012,51(11):71-75.

[10]Maldonado-Zagal S B,Boden P J.Hydrolysis of elemental sulphur in water and its effect on the corrosion of mild steel [J].British Corrosion Journal,1982,17(3):116-120.

(編輯 張向陽)

Analysis on Corrosion of Wet Flue Gas Desulfurization Regenerator

XuLanfei,LiuXiwu,CuiXin’an

(SEGLuoyangR&DCenterofTechnology,Luoyang471003,China)

Corrosion of desulfurization equipments and pipelines has gradually emerged since Regenerative Wet Flue Gas Desulfurization technology was applied on FCC unit. Causes of the corrosion were analyzed and the corrosion resistance of 316 stainless steel in lean amine solution was evaluated by static coupon test. The study showed that pitting and crevice corrosion occurred after sensitization or deformation of stainless steel, while intergranular corrosion occurred after sensitizing processing or the stainless steel was affected by the welding heat within sensitizing temperature. Sulfur encrustation on the regenerator overhead was mainly caused by excessive thiosulfate anion. In order to prevent this phenomenon, one method is to provide a sufficient amount of regeneration heat, the other is to ensure the steady operation of amine purification unit and remove thermal-stable salt effectively. The corrosion by sulfur should be paid attention to, because it mainly occurs in the location of sulfur deposition with a main form of local corrosion.

regenerator, intergranular corrosion, sulfur, thiosulfate anion

2016-07-19;修改稿收到日期:2017-03-10。

許蘭飛(1987-),碩士,2013年畢業于中國石油大學(北京),現從事工藝及材料防腐蝕工作。E-mail:xulf.lpec@sinopec.com

中國石化科技開發合同項目,煙氣凈化過程中腐蝕機理及合理選材技術研究(315018)。