地鐵頭車車體靜強度仿真與試驗對比及仿真模型修正

李婭娜+程則嶺

摘要: 依據EN 1266312010標準對地鐵車頭車車體進行靜強度仿真,并將仿真結果與試驗數據結果進行對比,發現兩者具有良好的一致性.但是,在一位端窗臺壓縮工況中,牽引梁緩沖區4個測點位置誤差超過30%;基于試驗的應變片尺寸與模型網格尺寸差異造成的誤差,利用子模型方法對該區域進行網格單元細化,將誤差降為5.88%,14.62%,18.99%和7.46%.

關鍵詞: 地鐵; 靜強度; 牽引梁緩沖區; 子模型

中圖分類號: U270.33;TB115.1文獻標志碼: B

Abstract: The static strength of subway head car body is analyzed according to standard EN 1266312010. The comparison of simulation results with test data indicates that they are in good consistency. However, in the No.1 end sill compression condition, the errors of four measuring points of traction beam buffer zone are more than 30%; based on the error caused by the difference between the size of the strain gauge and the model mesh size, the mesh refinement of this zone is performed using sub model method, and the errors are reduced to 5.88%, 14.62%, 18.99% and 7.46%.

Key words: subway; static strength; traction beam buffer; sub model

0引言

隨著國民經濟的迅猛發展和城市化進程的快速推進,我國城市規模得到空前發展.[1]地鐵作為軌道交通形式的一種,已成為各大城市的重要交通工具,并以其運量大、速度快、時間準等[2]許多獨特的優勢,越來越受到國家和城市的青睞.地鐵的另一重大優勢是節約土地資源.[3]地鐵絕大部分建在地下,很少使用地面用地,這對土地稀缺的大城市來說是“致命”的吸引力.與地面交通相比,地鐵的污染最少[4],地鐵列車采用電力驅動,不產生廢氣排放,因而不會對環境造成污染.由于人們對舒適性要求的不斷增加,在地鐵車體設計時采取一些改進方案,比如加大側墻窗口、改進地鐵內裝材料等,這些都能對車體的強度產生影響;另外,升級換代產生的新車型也需要進行強度校核:因此,對車體強度的研究分析十分必要.

有限元分析已被證明是一種經濟有效的設計分析手段[5],可以縮短產品設計周期,節約大量的試驗和生產費用等,在軌道車輛車體結構強度分析以及整個車身、車架的設計優化中具有不可替代的作用.有限元分析的正確性和精確性依賴于分析全過程每個環節誤差的控制,及其環環相扣的誤差積累程度,可能的誤差包括:(1)幾何模型本身的誤差,例如車體各部分幾何模型簡化及部件之間的連接關系;(2)在有限元模型建立過程中產生的誤差,包括網格單元類型與大小、連接關系的處理、邊界條件的近似和載荷條件的近似等多種因素;(3)有限元分析中代數方程組求解過程中產生的誤差,例如單元剛度矩陣數值積分、迭代求解的近似計算誤差、計算機的舍入誤差等.為獲得可靠的仿真分析結果,應仔細考慮每一步誤差對結果的影響,并結合試驗測點數據進行結果數據對比,對差別較大的測點可以運用子模型技術進一步修改計算,以期得到更精確的結果數據.

本文以某城軌地鐵車為研究對象,對比仿真計算與試驗測試結果,發現誤差的部位及原因,并利用子模型技術修正計算模型,為今后有限元建模和試驗對比提出指導意見.

1車體結構特點

鋁合金地鐵車體的主體結構由底架、側墻、端墻、車頂和司機室五大部分組成.車體底架為無中梁結構,主要由牽引梁、枕梁、車鉤座和邊梁連接角鐵組成.車體采用全鋁結構,通過一位端和二位端枕梁上面的4個空氣彈簧座與轉向架構架相連接,整體采用筒形結構,傳力結構為整體承載方式,即車體關鍵受力部位在承受外部變載荷后,通過焊接在一起的型材將外部局部載荷傳遞到車體各個部位,進而車體發生相應的變形.[68]

2車體結構有限元計算

2.1車體有限元模型

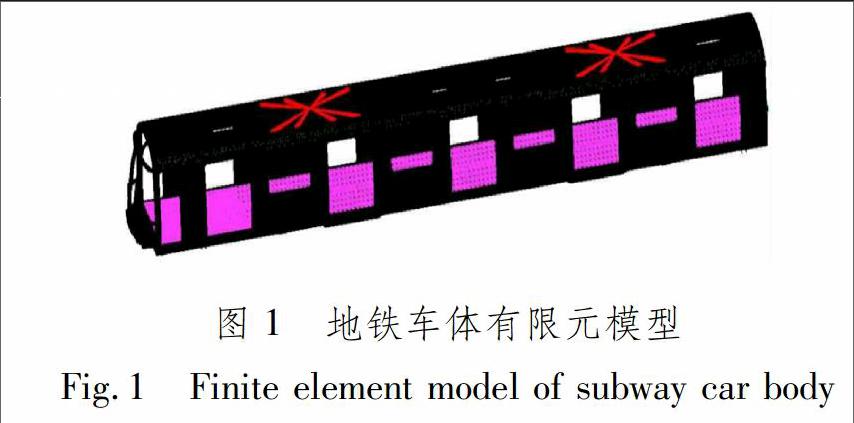

本文地鐵車體有限元建模主要以任意4節點薄殼單元(20~30 mm)為主.在車體鉚接部位采用BEAM梁單元模擬;在鋁合金型材搭接焊接部位采用RIGID剛性單元模擬,該單元特點是剛度較大,不易變形,具有吻合型材間焊縫的實際作用.車體主要設備質量采用質量單元MASS模擬,并用RBE單元吊裝在車體相應位置,其他設備以質量單元的形式平鋪在地板面上.整車有限元模型離散后有3 843 409個單元和3 260 943個節點.地鐵車體的有限元模型見圖1.依據車輛標準EN 1266312010中關于車體結構屈服失效的相關內容,對于車體靜強度的評定要求為:車體各部件的應力必須小于或等于所選材料的許用應力與安全因數的比值.

2.2計算載荷工況和約束

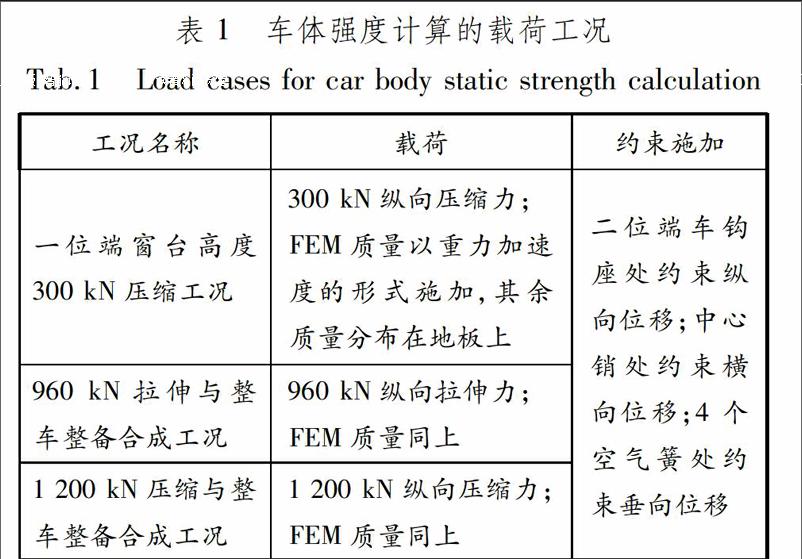

根據EN 1266312010標準,對該城軌地鐵車進行12種工況的仿真計算,由于篇幅有限,本文特取較為危險的一位端窗臺高度位置300 kN壓縮工況,960 kN拉伸與整車整備合成工況,1 200 kN壓縮與整車整備合成工況等3種工況進行載荷工況說明,載荷工況施加見表1.

2.3計算結果

使用ANSYS軟件對車體進行靜強度分析,得到的12種工況仿真計算結果均小于材料的許用應力與安全因數的比值,其中本文所列取的3種危險工況結果為:一位端窗臺高度300 kN壓縮載荷工況下的最大von Mises應力為215 MPa,發生在一位端門角位置;960 kN拉伸與整車整備合成工況下的最大von Mises應力為102 MPa,發生在司機室立柱母材處;1 200 kN壓縮與整車整備合成工況下的最大von Mises應力為148 MPa,發生在司機室立柱母材處.該城軌地鐵車車體的靜強度滿足設計要求.

3仿真計算與試驗數據對比分析

將這3種工況的樣車試驗結果與仿真計算結果進行對比,發現2種結果具有很好的一致性.本文特取應力值較大的一位端窗臺高度位置300 kN壓縮工況進行結果數據對比說明.

3.1試驗概況

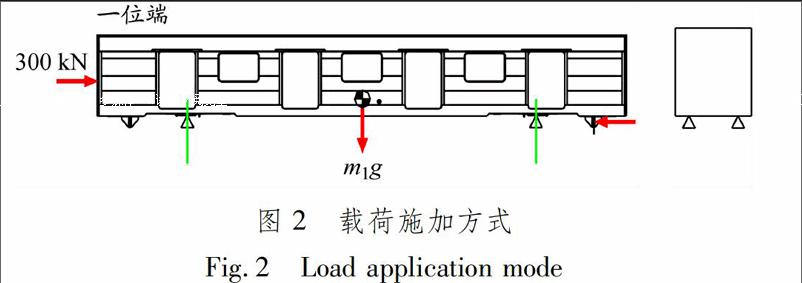

在正式試驗前,應至少進行2次預加載,載荷應分階段增加,直到最大載荷,以消除結構內應力,然后進行正式試驗.載荷施加方式見圖2.

在城軌地鐵樣車的靜強度試驗中,車體支承在4個空簧位,空調質量以配重方式施加到空調位置,吊裝和內裝結構質量通過配重進行補償,均布載荷通過多個氣缸垂直施加在枕木上,最終傳遞至車體地板.垂向載荷試驗步驟為:(1)傳感器信號清零;(2)逐步施加垂向載荷至m0;(3)采集數據;(4)逐步施加垂向載荷,使得車體總質量等于m1;(5)采集數據;(6)卸掉垂向載荷;(7)檢查傳感器信號是否回到零位.其中:m0為準備好用于試驗的車體質量;m1為整備狀態下的車體質量.縱向載荷通過縱向加載設備施加在一位端側墻豎梁腰帶高度位置.重點對比考察部位測點位置見圖3.

3.2試驗對比

一位端窗臺高度300 kN壓縮工況試驗與計算結果的對比見表2,相應的直方圖見圖4.由靜強度試驗結果與仿真計算結果對比可以看出2種結果具有很好的一致性,說明車體靜強度仿真模型可以很好地反映車體結構的實際傳力特性和車體的實際承載能力.總體來看,多數點的試驗結果與仿真結果很接近,誤差大多在10%左右,但個別測點誤差較大,具體為:測點E1480,E1482,E1490以及E1500誤差分別為44.63%,18.14%,49.02%和33.00%.原因可能是試驗中應變片尺寸為3 mm,而牽引梁緩沖區在有限元計算中的單元網格大小一般為20 mm左右,因此當應變片處于應力梯度變化較大區域時,實測應力與計算值會產生誤差,使其計算精度出現過大偏差.為驗證此原因,采用子模型方法對此區域重新進行網格細化,以此提高計算精度.

4基于子模型的試驗對比

子模型法又稱切割邊界法或特定位移法,是一種基于圣維南原理精確計算結構中細部構件的方法.圣維南原理表明,在邊界上進行實際載荷的等效,應力和應變只會在切割邊界處變化,只會影響邊界近處(局部區域)的應力,對遠離邊界區域的應力沒有明顯影響.[9]該原理用整體模型切割邊界上的位移作為子模型的位移邊界條件,對子模型進行重新計算,得到更精確的結果.[10]

4.1子模型建立

將子模型從整體模型中截取出來,對子模型中的牽引梁緩沖區域進行局部網格細化(網格大小為6 mm)以提高計算精度.子模型共劃分296 914個單元和225 334個節點.整體模型與子模型在牽引梁緩沖區網格密度對比見圖5.

4.2試驗對比分析

計算結果對比見圖6.通過計算可以看出,整體模型和子模型在牽引梁緩沖區應力值分布的方向和位置基本一致.在測點E1480,E1482,E1490以及E1500上,由子模型計算出的結果應力值分別為-41.40,-29.00,-29.05和-29.23 MPa,相對整體模型來說更接近測點的測試值,將計算值與測試值的誤差由44.63%,18.14%,49.02%和33.00%降為5.88%,14.62%,18.99%和7.46%,說明在子模型中對重要部位的網格單元進行細化不僅可減少計算時間而且大大提高計算精度,為試驗對比分析時個別誤差較大點重新驗證提供高效的驗證方法.

5結論

(1)給出城軌地鐵車頭車車體的一般建模方法,車體靜強度von Mises應力值均小于材料的許用應力,車體結構強度滿足設計要求.

(2)根據試驗數據,進行仿真分析結果與試驗數據的對比分析,發現兩者具一致性很好,因此,所建立的有限元仿真模型能有效反映車體結構的實際傳力特性以及車體的實際承載能力.

(3)在建模過程中,為使得計算應力與測試應力的誤差減小、提高計算精度,應對一些重要部位(如牽引梁緩沖區等)進行有限元建模時使用精細化網格單元.

(4)在進行試驗結果與仿真計算結果對比分析時,對于應力梯度變化較大區域應考慮由于應變片較小但模型網格單元較大所引起的誤差,必要時可運用子模型方法重新計算進行驗證.

參考文獻:

[1]張翔. 城市化與道路客運發展關系研究[D]. 西安: 長安大學, 2010.

[2]周忠于. 地鐵工程項目融資研究[D]. 長沙: 中南大學, 2010.

[3]周奕玲. 地鐵地下空間商業利用的優勢與建議[J]. 才智, 2013(14): 13.

ZHOU Y L. Advantages and suggestions of commercial utilization of underground space in Subway[J]. Intelligence, 2013(14): 13.

[4]彭澎, 劉藝默. 地鐵對城市現代化的影響[J]. 城市觀察, 2012(5): 2431.

PENG P, LIU Y M. Impact of metro development on urban modernization[J]. Urban Insight, 2012(5): 2423.

[5]孫海霞, 戴京濤, 姜偉, 等. 有限元法在機械工程中的應用與發展[J]. 科技創新導報, 2011(3): 84. DOI: 10.3969/j.issn.1674098X.2011.03.066.

SUN H X, DAI J T, JIANG W, et al. FEM application and development in mechanical engineering[J]. Science and Technology Innovation Herald, 2011(3): 84. DOI: 10.3969/j.issn.1674098X.2011.03.066.

[6]周建樂, 王軍. 地鐵車輛鋁合金車體的設計[J]. 城市軌道交通研究, 2000(2): 5356.

ZHOU J L, WANG J. Subway vehicle aluminum car body design[J]. Urban Mass Transit, 2000(2): 5356. DOI: 10.3969/j.issn.1007869X.2000.02.014.

[7]吳海. 高強鋁合金整體與局部耦合穩定性能研究[D]. 哈爾濱: 哈爾濱工業大學, 2011.

[8]王愛彬. 高速動車組拖車車體結構強度分析及優化設計[D]. 北京: 北京交通大學, 2010.

[9]夏偉, 胡成, 瞿爾仁. ANSYS子模型分析技術在處理應力集中時的應用[J]. 工程與建設, 2006, 20(2): 9294.

XIA W, HU C, QU E R. Applications of ANSYS submodeling technology in dealing with stress concentration[J]. Engineering and Construction, 2006, 20(2): 9294. DOI: 10.3969/j.issn.16735781.2006.02.002.

[10]蘇禮邦. 用子模型方法進行高拱壩預應力閘墩結構有限元分析[D]. 西安: 西安理工大學, 2007.(編輯武曉英)