V形圍板成形工藝的改進

□孫躍 □沙明星 □何雷

江蘇大學東海機械汽配研究院江蘇連云港22300

V形圍板成形工藝的改進

□孫躍 □沙明星 □何雷

江蘇大學東海機械汽配研究院江蘇連云港22300

操作室底座為V形圍板結構,采用拼焊生產工藝。由于拼焊質量控制不佳,在涂裝前需要打磨處理,費工費時且效果不佳。為解決這一問題,保證產品的外觀質量,將產品工藝由分段拼焊改為整體壓彎成形。通過計算彎曲力、利用現有設備、設計彎形模具及后續改進,提高了外觀質量及生產效率。

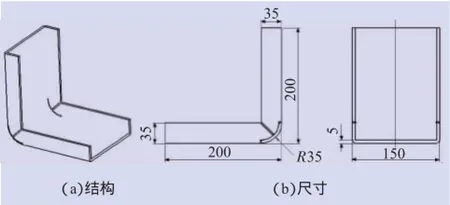

某企業生產了一種設備操作室的底座,采用V形圍板結構,原材料為5 mm厚的Q345鋼板,分段下料,先折彎成槽形,再拼焊成一體。在生產過程中,出現了外觀質量差、生產效率低等問題。雖然分段拼焊操作簡單,但焊接變形難以控制,而圍板為外觀件,對表面質量要求較高,因此常常需要對焊縫進行打磨,不僅生產效率低,而且拼焊后工件的外觀一致性也較差。筆者結合生產現場實際,考慮利用現有設備,采用整體壓彎成形的方法,減小焊接和變形后修磨的工作量。采用改進后的工藝方法,圍板結構與尺寸如圖1所示,僅剩直邊接縫和兩個直邊扇形部分需要焊接,圓弧也較易處理。

1 方案分析

根據改進后的圍板結構特點,將工藝路線定為下料、劃線、彎形直邊、彎形圓弧、焊接、整形。工廠的折彎機無法彎出所需要的R35過渡圓弧,雖然可以考慮采用人工火煨折彎的方法,但是圓弧過渡性差,火焰加熱過的部位強度也會有所下降。考慮到外觀件的成形質量要求,委托模具廠家設計專用模具成形,但專用模具設計生產要求嚴格,特別是需考慮工件定位、回彈、熱收縮等影響因素,粗、精加工后還要進行表面淬硬處理,制造成本很高,只有批量生產才能分攤成本,而該設備采用訂單式生產,1臺設備僅用1件圍板,1年的需求量不超過30件,可見專用模具成本太高,也被否決。結合生產現場的設備狀況,采用了4柱油壓機自制壓彎模具,并用圓弧樣板檢驗生產的產品[1-3]。

圖1 圍板結構及尺寸

2 彎曲力計算

生產現場有一臺500 t油壓機,根據改進后的結構和生產工藝,對彎曲力進行計算。

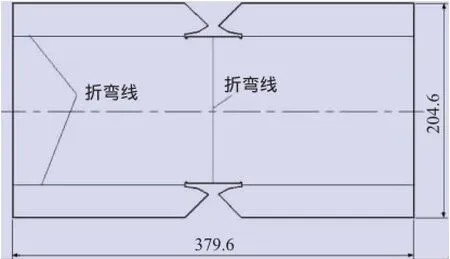

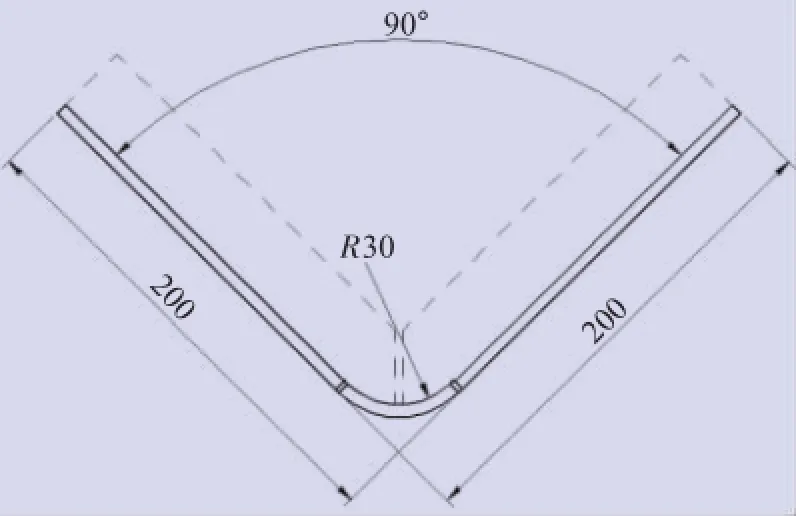

圖2所示為下料展開圖,在R35圓弧過渡處開了止裂槽,第一道彎形工序的直邊對彎圓弧不產生影響,可將工件視為一個帶圓弧的V形折彎件,折彎90°,圓弧內側半徑為30 mm、寬度為150 mm,如圖3所示。

圖2 下料展開圖

圖3 折彎示意圖

彎曲力是模具設計和選用壓力機的重要依據。彎曲力的大小與制件形狀、尺寸、板料厚度、材料機械性能、彎曲半徑、模具間隙和彎曲方式等因素有關,很難進行精確計算。一般在實際生產中主要根據板料厚度、寬度和機械性能,按經驗公式進行概略計算[4-5]。

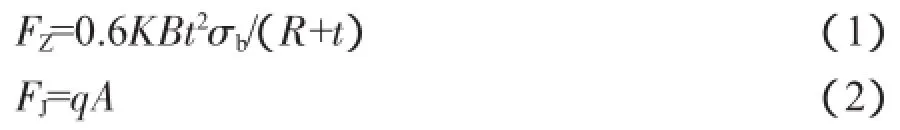

板材彎曲變形過程一般分為自由彎曲階段和校正彎曲階段。自由彎曲階段是指材料受初始壓力后由平變彎,到達一定程度的過程。校正彎曲階段是指彎曲終了時的校正過程。自由彎曲力與校正彎曲力兩者相差很大,必須分別計算圍板彎形的自由彎曲力FZ和校正彎曲力FJ,進而選擇合適的壓力機。根據經驗公式[6],計算過程如下:

式中:B為零件折彎寬度,mm;t為板材厚度,mm;σb為材料抗拉極限強度,MPa;R為壓彎件的內彎曲半徑,mm;K為安全因數,一般取1.3;q為單位校正壓力,MPa;A為壓彎件被校正部分投影面積,mm2。

采用極限計算法求解冷彎時的自由彎曲力FZ,通過查手冊,Q345的抗拉強度為470~630 MPa,冷彎時取630 MPa,q取150 MPa,B取150 mm,t取5 mm,R取30 mm。將上述各數代入式(1)中求解,得冷彎時自由彎曲力:

將各值代入式(2)中求解,得校正彎曲力:

500 t油壓機的公標壓力與自由彎曲力及校正彎曲力比較,得F500t>FZ+FJ。

上述計算可見,材料在彎曲時校正彎曲力比自由彎曲力大很多。

一般壓力機的選用標準是公稱壓力必須大于彎曲時的所有工藝力之和,500 t 4柱油壓機提供的壓力大于自由彎曲力與校正彎曲力之和,滿足使用條件[7]。因此,理論上可以利用工廠現有的一臺500 t油壓機完成工件加工。

3 模具設計

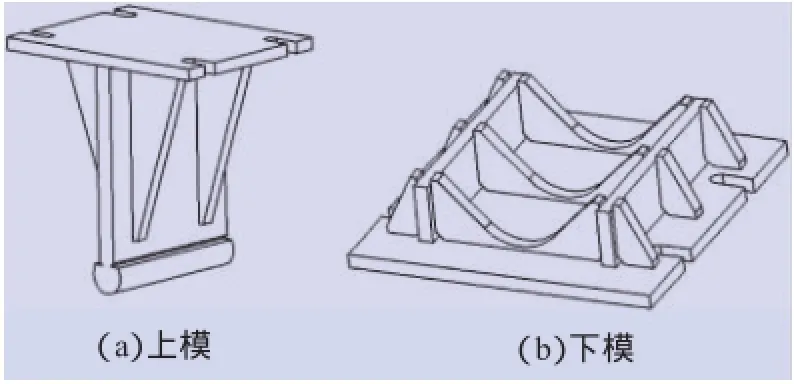

壓彎模具一般由上、下模(凸、凹模)組成,設計時首先根據壓力機上、下工作臺間距、工作臺T形槽位置尺寸確定模具固定板開槽位置和尺寸,然后根據模具尺寸,如寬度、深度、間隙及公差等設計模具形狀,同時考慮工件回彈、焊接、機加工等影響模具結構設計的因素[8]。彎曲上、下模尺寸的計算與工件尺寸的標注形式有關,一般原則是:當工件標注外形尺寸時,以下模為基準件,間隙取在上模上;當工件標注內部尺寸時,以上模為基準件,間隙取在下模上;針對圍板結構,筆者根據經驗預留1 mm間隙[9]。

圍板為外觀件,成形質量影響整體美觀,因此以下模為基準件。下模的工件深度決定板料的進模深度,對于常見的彎曲件而言,彎曲時不需全部直邊進入下模內,只有當直邊長度較小且尺寸精度要求高時,才使直邊全部進入下模內。下模深度過大,不僅增加模具的消耗,而且將增大壓力機的工作行程。筆者根據經驗,取壓邊長度為45 mm。下模內腔待焊接成形后用鏜銑加工的方法保證幾何尺寸。

根據工件的形狀特點和尺寸要求,為降低生產成本,除上模壓頭外,模具統一采用Q345鋼板拼焊機加工而成。上模上壓頭采用直徑35 mm的圓鋼車削加工至直徑30 mm后銑平與立板焊接。由于彎曲力不大,立板選用15 mm厚板,筋板選用10 mm厚板。下模內腔選用10 mm厚板拼焊后鏜銑至所需尺寸,立板和筋板厚都為10 mm。上、下模底板受力較小,厚度也可為10 mm。上、下模具外形如圖4所示。

圖4 上模和下模結構

4 問題與改進

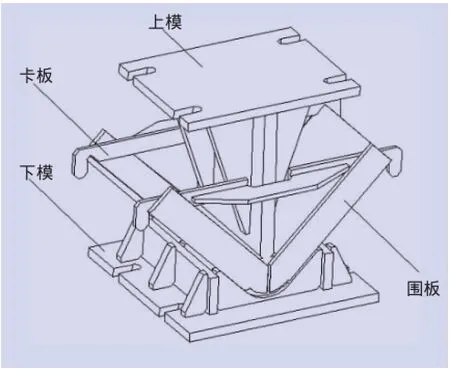

模具制造完成后,進行了彎形件試制,圓弧成形較好,驗證了理論計算。不過,實踐中也發現存在一些問題:先彎成的直邊扇形拼焊部分,在彎圓弧時產生了干涉,導致不能彎到位,回彈比較大;上模壓頭伸進槽內進行彎形,預留的間隙過小,下壓過程中有干涉,不方便進行對正。針對上述問題,對模具進行了調整,如圖5所示。

調整時,將下模深度適當加深,當上模下壓到位時,立即用制作的卡板(根據彎形后的兩端開口尺寸,在細長條鋼板上切割兩個槽)卡住,用機械方法固定,防止回彈,焊接完連接縫后再取下卡板。

此外,將上模的壓頭部分再銑短2 mm,使上模下壓過程中與彎成的直邊不產生干涉。

5 結論

模具調整后對工件再次進行試彎,工件成形情況可以滿足使用要求。這一模具結構簡單、制造成本低,利用油壓機成功解決了現場工件的加工問題[10]。改進后,焊接工時縮短50%,打磨工時縮短60%,生產效率得到提升。雖然成形后還需要手工進行部分校形,但避免了采用專用彎形模具制造成本高、利用率低的問題,效果良好。

圖5 調整后模具示意圖

[1]董長利,張子明,宋鐵創,等.筒體翻轉工裝的設計[J].機械制造,2015,53(6):66.

[2]趙金輝,陳德強.大型中卸烘干原料磨筒體制造工藝[J].裝備機械,2010(1):58-60.

[3]鄧防,李翔龍,王友國.液壓挖掘機斗桿的設計[J].機械制造,2016,54(4):17-19.

[4]吳宗澤,羅圣國.機械設計課程設計手冊[M].北京:高等教育出版社,1992.

[5]武太斌,李新群,孫躍.淺析桁架臂起重機臂頭質量控制[J].裝備機械,2015(2):19-22.

[6]夏巨諶,張啟勛.材料成形工藝[M].2版.北京:機械工業出版社,2010.

[7]文振輝.數控折彎機折彎模具的改進[J].金屬加工(冷加工),2013(17):58.

[8]林莉珍.一種可靠的頂緊裝置[J].機械制造,2013,51(3): 71-72.

[9]褚國榮.U形件折彎模具的改進設計[J].金屬加工(冷加工),2010(24):48-49.

[10]趙峰.底盤沖壓件成形工藝分析及模具結構設計[J].機械制造,2015,53(7):84-86.

(編輯:啟德)

Operating cab base is made of V-shape brattice structure.Due to poor quality control of welding, it needs tobe polished before painting,taking a lot of work and time with poor effectiveness.Tosolve this problem and guarantee the appearance quality of the product,the product process by sub-section welding was changed to one block bending and forming.By calculating the bending force,the use of existing equipment,design of bending mold and subsequent improvements,the appearance qualityand production efficiencyhad been improved.

圍板;工藝;技術改造

Brattice;Process;TechnicalReconstruction

TH123;TG306

B

1672-0555(2017)01-023-03

2016年7月

孫躍(1984—),男,碩士,工程師,主要從事夾具設計、有限元分析研究工作