在帶鋸床上制備小尺寸板料的工藝探討

江寧技師學院 鄧其軍

在帶鋸床上制備小尺寸板料的工藝探討

江寧技師學院 鄧其軍

在金屬切削加工中我們經常會用到較小尺寸的四方板料作為毛坯料,較薄的板料可以通過沖裁下料,而厚度較大的鋼板一般難以用沖裁的工藝下料,通常以氣割下料為主。由于在氣割過程中鋼板受熱嚴重及受滲碳的影響,一般會使氣割面產生2~3mm的硬化層,硬化層硬度高難以切削加工,切削過程中刀具磨損快、容易崩刃,刀具消耗較大,還會耗費很多工時,綜合成本較高。為解決硬化層對切削的不利影響,可在氣割后增加退火工藝,以降低氣割表面硬度從而提高切削加工性,但這又會延長生產周期,同時也增加生產費用。如何有效、經濟地解決氣割毛坯料硬化層對加工的不利影響是生產技術人員必須要思考的。下面就在帶鋸床上避開硬皮影響制備小尺寸板料作相關探討。

通常小尺寸板料制備是直接氣割下料,下料留有適當的機加工余量,然后在銑床上進行銑削加工。這種備料方法的優點是簡單快捷,不足之處是毛坯加工余量大、硬皮難加工、刀具消耗大、材料浪費較大。利用鋸割的方法剖分材料,可有效避免切削加工中直接切削硬皮的難題。本文以制備40塊140×100× 40mm的板料為例,進行具體工藝方法的研究。

1 材料排樣及下料尺寸的確定

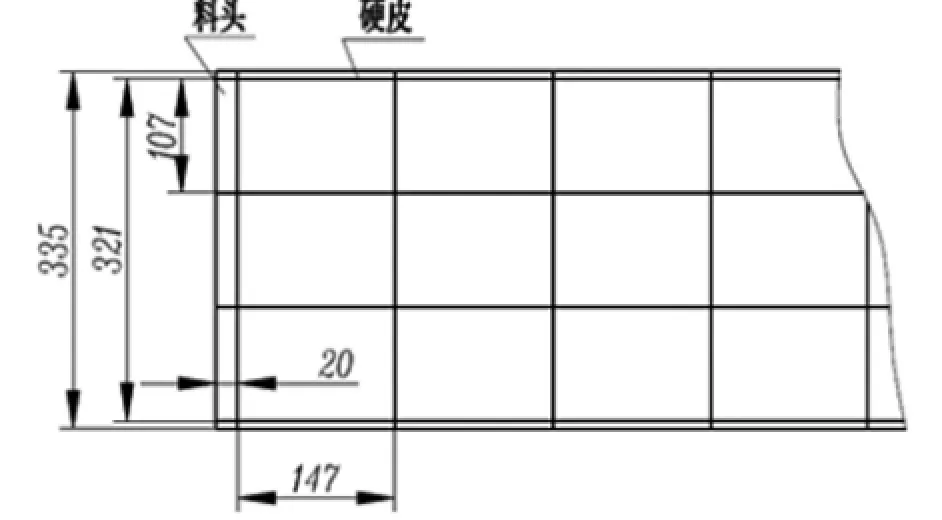

用鋸割的工藝對材料進行備料時,主要對材料進行剖分,將有硬皮的邊利用鋸割去除。因厚板出產供貨狀態一般為2300mm×6000mm,甚至更大,帶鋸床上最大鋸割尺寸受到機床大小規格的限制,制備板料前的下料還是要用氣割進行,但尺寸必須在帶鋸床的可加工范圍內,以G4228帶鋸床為例,可以夾持鋸削350mm左右的板料。盡可能減少氣割的應用,在下料時盡可能用寬一些的板料。對140×100×40的板料,我們選用厚度為40mm的鋼板,下料寬度為335mm,長度根據需要而定。其排樣如圖1。

圖1 待加工材料排樣圖

2 鋸割工藝步驟

(1)板料平放夾緊,鋸掉料頭(一般料的邊緣存在圓角、塌陷、夾層等缺陷需去掉)。

(2)按每段145mm鋸割下料,成335×145×40mm塊料,共鋸14塊。

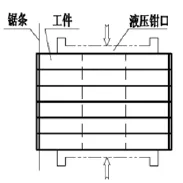

(3)將上一步所下材料6塊一組豎疊夾在鋸床上,鋸去一邊硬皮,然后按每段105mm鋸割下料,成145×105×40mm塊料。

圖2 材料疊夾方法

3 鋸割過程中的注意事項

(1)鋸割過程中由于材料較短,會出現只有一半鉗口夾持、夾偏的現象,這時需在液壓鉗口后側墊同樣厚度的墊鐵以保持夾緊力平衡。

(2)鋸割很短的料時,液夾鉗口可能夾持不到或夾持很短,這時可以用兩長厚板夾在液壓鉗口內,再在兩長厚板后側墊同樣厚度的墊鐵則可實現工件的夾緊。

圖3 較短材料的夾持方法

圖4 極短材料的夾持方法

4 小結

利用帶鋸床剖分板料,可以有效地避免對氣割硬皮的切削加工,降低了加工難度,節約了刀具費用,簡單實用。