某超臨界660MW汽輪機組改造

李文強

摘 要:通過采用新型高中壓整體內缸、多級小焓降葉型、裝配式噴嘴組及隔板、新型專利汽封配合“小間隙啟動方式”、新型360°蝸殼進汽式鑄造低壓內缸以及新型聯通管等措施對機組進行全面通流改造。機組改造后效率得到了顯著提高,同時降低煤耗,節約電廠運行成本。

關鍵詞:改造;整體內缸;小焓降葉型;專利汽封;小間隙啟動;蝸殼;效率;煤耗

DOI:10.16640/j.cnki.37-1222/t.2017.09.190

1 前言

某660MW汽輪機為超臨界、一次中間再熱、三缸四排汽、單軸、凝汽式汽輪機。機組型號CLN660-24.2/566/566。該類型機組投運至今已10年有余,其葉片型線、通流結構設計、氣動設計等技術均較目前最先進的汽輪機技術具有較大差距,這使得機組運行效率較目前先進機組相比較低,必須采用最先進的汽輪機設計制造技術才能夠將此問題從根本上解決。

2 改造擬采用的先進技術

(1)新型高中壓整體內缸。采用新型高中壓內缸結構,取消原機組中的高壓內缸、噴嘴室、高壓隔板套、中壓隔熱罩等結構,從根本上消除內缸與噴嘴室、內缸與隔板套、內缸與隔熱罩的接配內漏現象,提高通流運行效率。

(2)多級小焓降葉型。采用多級汽輪機全三元流氣動熱力設計體系,對每一排靜、動葉片不同截面葉型的流動性能進行詳細的分析與優化;對每一排靜、動葉柵內部的流動進行全三元流分析與優化;對多級透平各級靜、動葉片排的相互匹配進行準三維與全三元流流場計算與設計優化(包含汽封);葉型設計充分可考慮變負荷工況運行條件,使葉型在低負荷下運行經濟性下降較小。與100%負荷工況相比,60%負荷工況下各排葉片前緣不可避免地產生了較大的負攻角,但由于新葉型具有良好的攻角適應性,負攻角的存在并沒有對級效率產生很大的影響,級效率僅僅下降了0.3%。

(3)裝配式噴嘴組及隔板。改造時采用銑制裝配式噴嘴組,提高加工精度,方便拆裝,提高檢修效率高。改造時靜葉采用動葉片設計理念,除低壓末級和次末級隔板外,其余均采用裝配式靜葉,預扭安裝。預扭裝配式隔板是參照動葉片的設計理念和裝配方式來加工裝配靜葉片,保證制造精度,節約加工周期。無焊接部分,避免了由于熱處理帶來的葉片變形,從而更好保證葉片通流精度,提高機組效率。圍帶與圍帶、葉根與葉根之間有接觸緊力,能夠保持相互連接的穩定性,能夠確保機組的安全性。一旦葉片損壞可以更換指定的葉片,使現場安裝拆卸更為方便快捷,保證機組能更快投入運行,提高機組的運行小時數。

(4)新型專利汽封配合“小間隙啟動方式”。本次改造圍繞著提高通流效率和減少漏汽損失做了大量的優化工作。1)通過先進的設計手段和溫度場分析軟件,充分考慮動靜葉變形、轉動部件離心力變形和熱變形、油膜厚度導致的轉子偏置、軸承座的熱膨脹、支撐鍵的熱膨脹、高壓外缸貓爪的熱膨脹等因素,完善汽封徑向間隙設計及核算,使汽封冷態間隙設置更加符合熱態運行實際。2)采用新型專利汽封配合“小間隙啟動方式”減少漏汽損失。“小間隙啟動方式”允許進一步減小汽封的徑向間隙。哈汽公司研究的新型專利汽封可以在汽輪機啟動過程中允許汽封同轉子摩擦,而不至于引起汽輪機過大的振動,同時不會磨損轉子表面。3)為了更準確的通過半實缸調整出全實缸間隙,汽封調整中引入汽缸全實缸撓度測量和半實缸撓度測量,通過全實缸和半實缸的撓度值變化設置機組汽封間隙的半實缸狀態修正系數Z=Y-X。并且通過修正后的間隙值加工汽封齒,從而保證汽封間隙滿足設計值要求,從而提高機組的運行經濟性和安全性。

(5)新型360°蝸殼進汽式低壓內缸。原機組低壓設有單層內缸、優化型焊接大隔板套,進汽導流環等結構,汽缸進汽通道支撐件較多,影響流動效率,機組運行數據顯示5、6、7回熱抽汽溫度偏高,揭缸檢修也能明顯發現低壓內缸存在變形和漏汽現象。

針對本次改造設計出氣動性能優異、剛性、密封性較好的新型360°蝸殼進汽式鑄造內缸和低壓第一級橫置導葉,降低了低壓進汽損失,提高了通流效率。由于鑄鐵的特性決定了鑄造內缸,剛性好,變形小。通過廠內加載試驗及現場撓度測量,充分驗證了鑄鐵內缸的剛度。

(6)新型聯通管。改造后聯通管水平與垂直的管段采用90°熱壓彎頭連接,解決了原結構導流葉柵易脫落的問題。同時聯通管可靠性提高,避免了流體內產生湍流、振動、噪聲等問題,壓損較原結構也降低1%。

3 結論

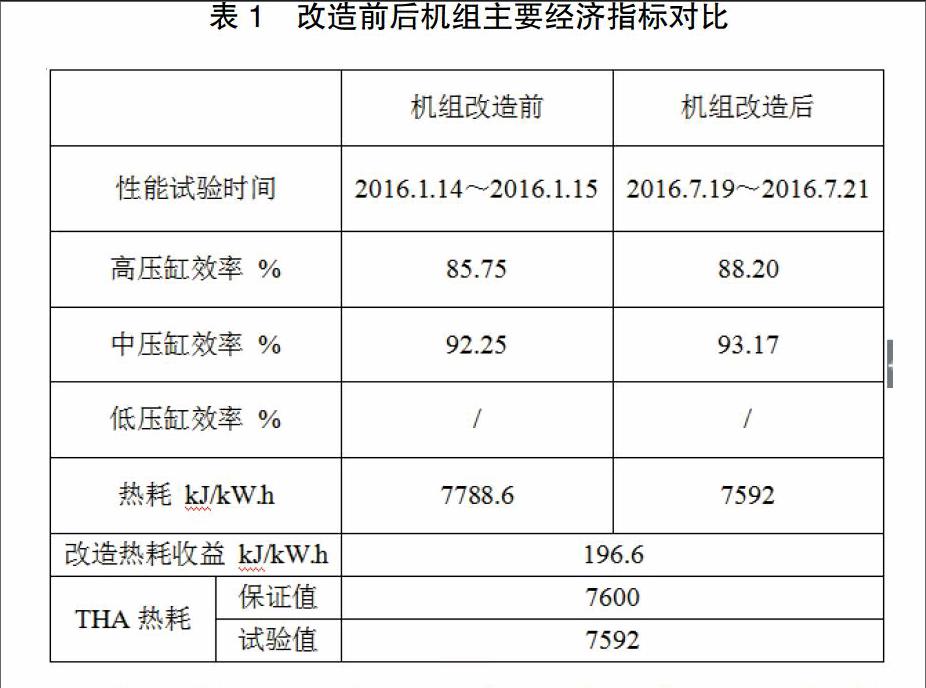

通過以上措施,對本機組高、中和低壓通流進行改造,改造后機組THA工況下保證熱耗為7600kJ/kW.h。機組THA工況下高壓缸保證效率不小于88%,中壓缸保證效率不小于93 %,低壓缸保證效率不小于89%。

通過上述數據顯示,改造后機組熱耗明顯降低,缸效率明顯提高。改造后機組每發一度電,可以節省煤炭約7.26克,能夠為電廠帶來良好的經濟和社會效益,滿足了用戶節能、減排、提效的需求。