屏蔽冷卻水管道模塊水壓試驗影響因素分析

摘 要:管道水壓試驗作為檢驗管道強度和嚴密性的一道關鍵工序,在管道安裝過程中起到非常重要的作用。本文對高溫氣冷堆示范工程屏蔽冷卻水系統管道模塊水壓試驗過程中影響試驗結果的滲漏量、溫度變化和積氣量等因素進行分析,找出影響管道水壓試驗結果的主要因素,為今后的實驗提供改進依據,提高試驗結果的準確性。

關鍵詞:水壓試驗;滲漏量;溫度變化;積氣量

DOI:10.16640/j.cnki.37-1222/t.2017.09.229

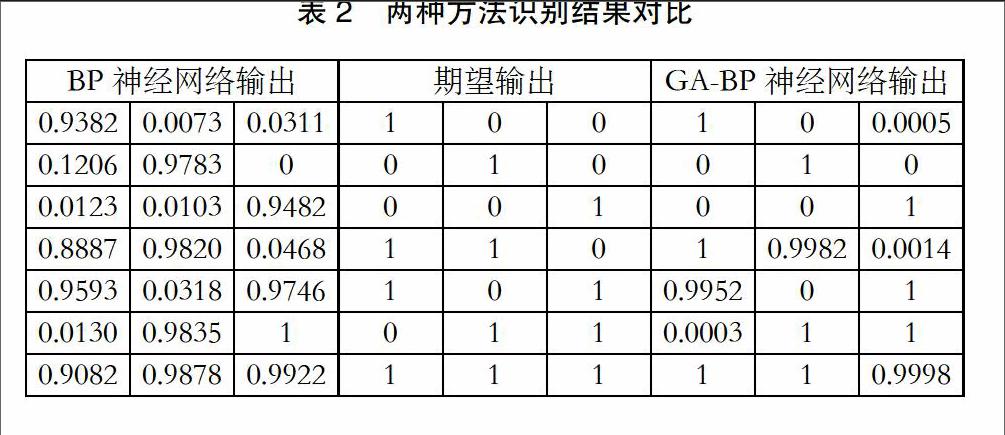

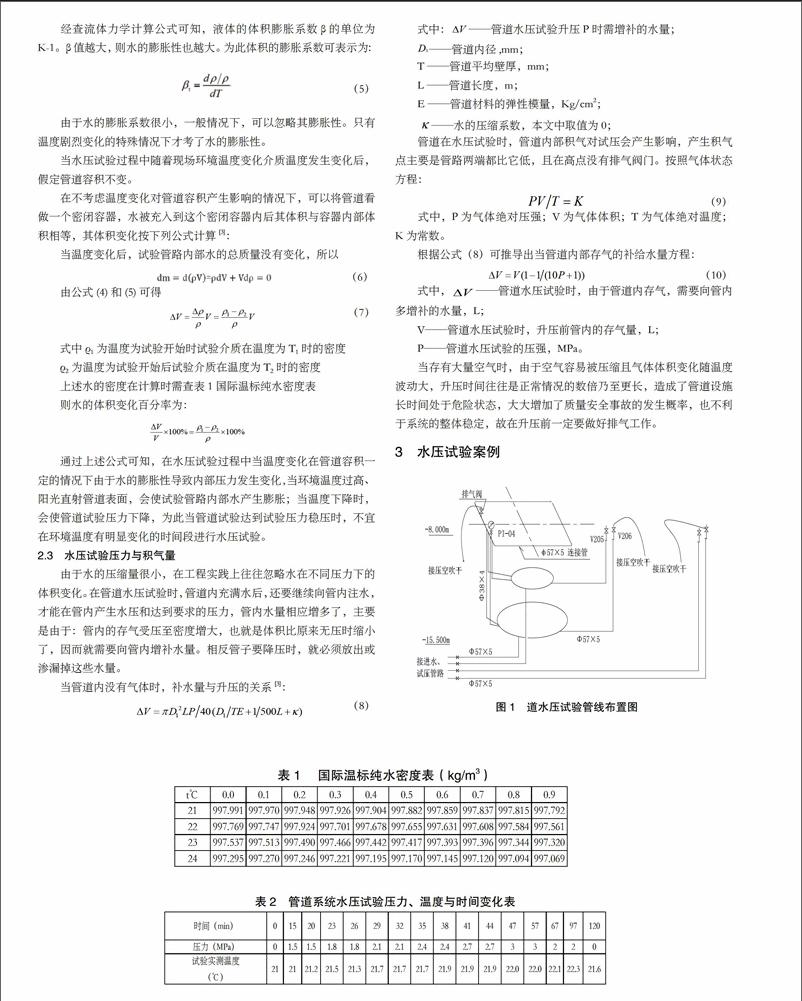

水壓試驗連接管道如圖1所示,本文中只按照規格為Φ38×4mm的管路進行計算,管道長度約為1680m,試驗過程中對水溫度變化通過紅外線測溫儀進行監測,系統充水時間約4h,在環境溫度在22℃--24.5℃,強度試驗壓力為3.0 MPa時間為10min,嚴密性試驗壓力為2.0MPa時間為30min。試驗用壓力表等級為1.6級的壓力表兩個,表的滿刻度值為被測最大壓力的1.5~2.0倍。

試驗前打開連接管上部最高點排氣閥,待有水溢出時關閉閥門,試驗采用4DY100-48型電動試壓泵進行升壓,升壓過程見表2,采用紅外線溫度測量儀對試驗管路進行溫度測量,測量儀精度為0.1℃。

在試驗過程中,當試驗壓力升至2.1MPa,壓力表讀數出現擺動,試壓泵繼續升壓則壓力表讀數無明顯變化,現場溫度觀測記錄顯示試驗介質溫度無明顯變化,經過10分鐘后壓力下降至1.3MPa,按照上述數據按公式2計算可得△V=72.11L,經過試壓人員檢查發現在連接管焊縫處有兩個滲漏點,經過泄壓后進行補焊處理,重新進行水壓試驗,按照試壓曲線圖2要求,試驗結果與表吻合。上述情況在屏冷水系統模塊管道試壓過程中曾多次出現,滲漏點均發生在臨時試壓管焊縫處,正式焊縫未發現滲漏現象,通過分析該部分焊縫作為試驗臨時焊縫,未做液體滲透及射線探傷,受人為因素影響較大,試壓時易出現滲漏。為減少因管道焊縫滲漏引起的試壓時間延后,需要在施工過程中提高人員質量意識,建議必要時對臨時焊縫進行液體滲透檢查。

當泄漏點修復后繼續進行水壓試驗按表2中記錄的溫度數據,查表帶入公式7可知,在管道強度試驗過程中溫度變化致使水的體積變化百分率為0.0022%,可得△V=4.226L,故溫度變化對水壓試驗會產生影響不宜在環境溫度有明顯變化的時間段進行。

4 水壓試驗的主要影響因素

4.1 泄漏點與管道的長度有直接關系

通過實驗我們發現,水壓試驗管道越長,管道系統水壓試驗升壓時間越長,需補充的水量增加,因系統容積大,壓力表波動不易觀察到,小的漏點還不易發現,在試驗過程中泄漏多發生在臨時試壓管線上,會給系統留下質量隱患。

4.2 管道內部存氣與管道的高點排氣閥數量、位置有關

最高點排氣閥數量足夠、位置合理則升壓時間越短,避免在管道內積氣,升壓快、穩,避免系統升壓波動和氣囊產生。

4.3 環境溫度變化對水壓試驗結果的影響

不宜在環境溫度變化明顯的時間進行,應選擇適宜的氣溫時段,如宜在上午進行水壓試驗[4],對于管道模塊的水壓試壓溫度的影響較小,但在冬季施工過程中應注意防止管道內部的水結冰,一旦結凍將會造成管道破裂對系統產生嚴重的破壞,同時在試驗后及時用壓縮空氣進行吹掃。

5 結論

綜上所述,管道模塊進行水壓試驗主要受到滲漏量、存氣量等方面因素的影響,常溫下溫度變化對管道模塊的影響很小,根據實際情況在試壓過程中未經無損探傷檢測的臨時管線焊縫易出現泄漏,為此在屏冷水管道安裝中應提高該類焊縫的焊接質量,同時在試壓開始前應在管道模塊的最高點設置排氣閥排盡氣體避免積氣對試驗結果的影響,水壓試驗注意環境溫度變化不宜在溫度變化較大的情況進行。在水壓試驗期間需對各種危險因素進行分析和動態跟蹤,及時處理發現的問題防止危險發生。

參考文獻:

[1]GB50235-2010.工業金屬管道工程施工規范[S].

[2]工藝管道ASME B31.3[S].

[3]劉建軍,章寶華.流體力學[M].北京:北京大學出版社,2006.

[4]鄭勇.管道水壓試驗影響因素及危險源分析[J].湖北,武漢.

作者簡介:鄭艷奇(1983-),男,工程師,主要工作業績高溫氣冷堆核電站示范工程管道安裝技術及氦密封檢漏技術研究。