某電子設備耐大量級振動組合式減振器研制

趙 川 劉 通 王碩玨 周 鵬 趙云峰

(航天材料及工藝研究所,北京 100076)

某電子設備耐大量級振動組合式減振器研制

趙 川 劉 通 王碩玨 周 鵬 趙云峰

(航天材料及工藝研究所,北京 100076)

文 摘 某電子設備在飛行過程中遭受均方根加速度高達38g的振動環境,為了降低其振動響應,采用有限元分析和試驗驗證相結合的方法,研制了一種新型的組合式橡膠減振器。通過與T型減振器進行對比試驗,結果表明,設計的組合式橡膠減振器使電子設備的隨機振動響應由38g下降到11g,減振效率高達71%,且共振峰放大倍數小于3。

電子設備,有限元,隨機振動,橡膠減振器

0 引言

近年來,隨著大功率和高能耗設備的不斷開發應用,振動和噪聲成為了困擾設備內部電子元器件正常工作的嚴重問題。寬頻帶隨機振動是最常遇到的一種工況環境,其高頻分量會破壞電子設備穩定性和精度,低頻分量會導致結構件的破壞,嚴重影響設備工作的可靠性[1]。在傳遞到電子設備上的均方根加速度(RMS)低于10g時,部分電子產品可以通過產品自身剛度提高等方式通過振動測試;當RMS達到15g甚至更高量級時,即需要對電子設備進行阻尼減振處理以削減傳遞到設備上的振動能量。

在電子設備上安裝橡膠減振器或金屬減振器是常用的阻尼減振處理方式,而在抑制寬頻帶隨機振動時,橡膠減振器具有較為明顯的優勢,主要表現在以下兩點:(1)模量可在較寬的范圍內調整,通過控制減振器所用材料模量來調整系統頻率,完成對減振系統的頻率設計;(2)阻尼因子較高,相對其他材料在抑制共振峰放大時具有較大的作用。橡膠減振器的缺點在于其強度較低,可靠性亟待加強。然而,通過有效的結構設計和有限元分析計算,在保證結構安裝可靠性的基礎上,橡膠減振器能夠起到更大的阻尼減振作用。

某測量裝置,在飛行過程中承受的隨機振動RMS最大時達到38g,作用時間為1 min,超出了其最大承受15g的能力,嚴重影響其內部電子設備的正常工作,因而需要對其進行阻尼減振處理。本文采用有限元分析和隨機振動試驗相結合的方法,研制了一種組合式橡膠減振器,顯著降低了測量裝置內部電子設備的動態響應,極大改善了其動態力學環境,滿足設備的使用要求。

1 減振器設計

1.1 設計要求

(1)需減振電子設備約3.2 kg,減振器通過4個外徑Ф12 mm的法蘭孔安裝在設備與安裝板之間。

(2)設備的工作溫區為-40~100℃。要求在全溫度范圍內,安裝減振器后的設備頻率穩定,波動在±8 Hz以內。

(3)設備在飛行過程中承受RMS高達38g的隨機振動工況,要求安裝減振器后,設備上的隨機振動響應降到12g以下。

(4)安裝減振器后,設備的諧振頻率不低于60 Hz,且共振峰放大倍數小于4.5。

1.2 材料設計與結構設計

橡膠減振器的設計包括材料設計和結構設計。材料設計即根據技術指標要求,篩選或者研制滿足要求的橡膠材料;結構設計為根據設備的安裝接口要求,設計滿足安裝工況并能在振動環境中滿足強度要求的減振器結構。

根據指標要求,減振器需要在寬溫范圍內起到良好的減振效果,且頻率波動較小,這就要求減振器在全溫度范圍內模量變化不大,且阻尼因子較高。橡膠模量隨著溫度的升高逐漸降低,在高彈態時模量趨于穩定,橡膠減振器應用的也是接近Tg的高彈態溫度段[2]。因此,要求減振器所用材料的Tg要低于減振器的最低使用溫度-40℃,且Tg最好在-60℃左右。航天材料及工藝研究所研制的以低苯基硅橡膠為基膠的ZN系列高阻尼材料約有30個牌號,涵蓋了不同硬度和不同阻尼范圍[3-4]。從中篩選相應牌號,可以滿足指標要求。

根據上級結構要求,減振器安裝在設備四個角的法蘭孔上,法蘭孔的外徑為12 mm。通常設計的減振器結構形式為T型減振器[5],如圖1所示。然而T型減振器的中間接縫處容易產生應力集中,特別是在大量級振動下極易產生破壞,影響減振器可靠性。

為此,我們設計了如圖2所示的組合式減振器,通過將減振器設計成分離式結構,確保減振器不會產生應力集中點。減振器由上下減振墊、減振柱組成,減振墊起垂向減振作用,減振柱起側向減振作用,可以對三個方向頻率分別設計。減振墊、減振柱尺寸與被減振設備接口配合設計。

2 有限元分析

采用MSC.Nastran有限元分析軟件,對安裝組合式減振器后的系統進行有限元分析[6]。

2.1 模型的建立

設備為立方體結構,箱體中空,通過調整材料密度保證模型的質量與實際質量相同。

邊界條件為減振器的四個安裝孔對應位置節點的三個平動自由度全部約束。整個模型共有16 935個節點,13 544個單元,整個系統的有限元模型見圖3。

減振器結構尺寸根據設備接口配合設計。根據以往設計經驗,減振墊高度設計為6 mm,減振柱外徑設計為12.2 mm,采用金屬襯套進行限位。

分析中設定金屬材料的模量為200 GPa,泊松比為0.3,密度為7 .8 g/cm3;橡膠材料的性能參數則需要根據指標要求進行調整,最終確定彈性剪切模量為2.8 MPa,阻尼因子為0.2,泊松比為0.49。

2.2 有限元分析結果

設定參數后,對安裝減振器的設備進行分析計算,輸入總RMS值為38g,獲得響應參數。

有限元分析結果如圖4所示。在上述設置的參數條件下,減振器垂向的諧振頻率為78 Hz,放大倍數經計算后為3.5,減振后的均方根值為10.61g,減振效率為72%;減振器側向的諧振頻率為74.5 Hz,放大倍數為3.8,減振后的均方根值為11.60g,減振效率為69%,均滿足技術指標要求,且側向減振后的均方根值接近技術指標要求的上限12g。由于減振效率與諧振頻率負相關,因此應當將減振后系統的側向頻率固定在60~75 Hz之間,可以滿足技術指標要求。

3 振動試驗驗證

有限元分析對減振器所用橡膠材料的性能提出了具體要求,即彈性剪切模量不大于2.8 MPa,常溫下對應諧振頻率的阻尼因子應大于0.2。根據上述分析,自制的高性能硅橡膠阻尼材料ZN-35符合設計要求。選用ZN-35阻尼材料制備相應的試樣,材料的邵氏硬度為54,拉伸強度為9.22 MPa,彈性剪切模量為2.64 MPa,阻尼因子為0.24,其中彈性剪切模量和阻尼因子在30℃,125 Hz的條件下測得。

采用ZN-35阻尼膠料壓制兩種減振器,結構分別如圖1(T型)、圖2(組合式)所示,接口尺寸與被減振設備配合設計,其他尺寸保持一致,減振器安裝在待測設備四角的法蘭孔上。隨機振動試驗時,工裝安裝在臺面上;減振器安裝在工裝與待測設備之間,采用螺釘固定。分別在振動臺面和待測設備上安裝控制傳感器和測量傳感器,通過測量傳感器的數據獲得減振后的RMS值,通過測量傳感器和控制傳感器的比值獲得減振器的諧振頻率和諧振點放大倍數。

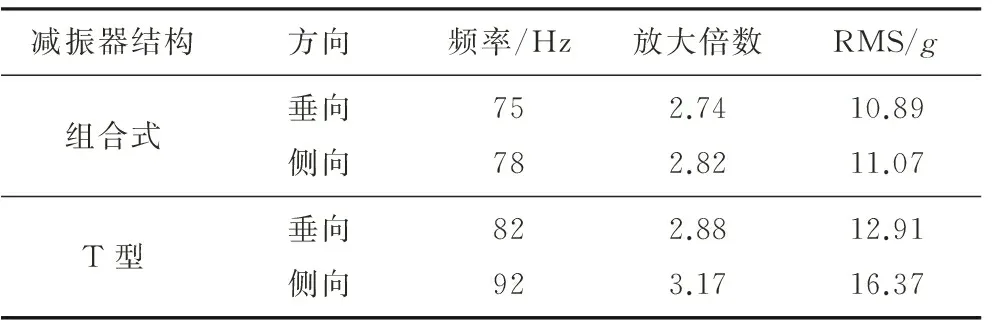

常溫下隨機振動試驗的測試數據如表1所示。可以看出,采用組合式減振器的隨機振動試驗實測數值基本吻合了有限元分析的結果,設計的減振器滿足技術指標要求,且垂向和側向的放大倍數僅為2.74和2.82。這是因為ZN-35的阻尼因子達到0.24,高于有限元計算時設定的0.2,因而在抑制共振峰放大時能夠起到更良好的作用。與之相比,采用T型減振器的隨機振動試驗實測數值中,兩個方向之間的諧振頻率差異較大,達到10 Hz;且由于側向的諧振頻率較高,減振后RMS值遠遠超出技術指標的要求。

表1 常溫隨機振動試驗結果

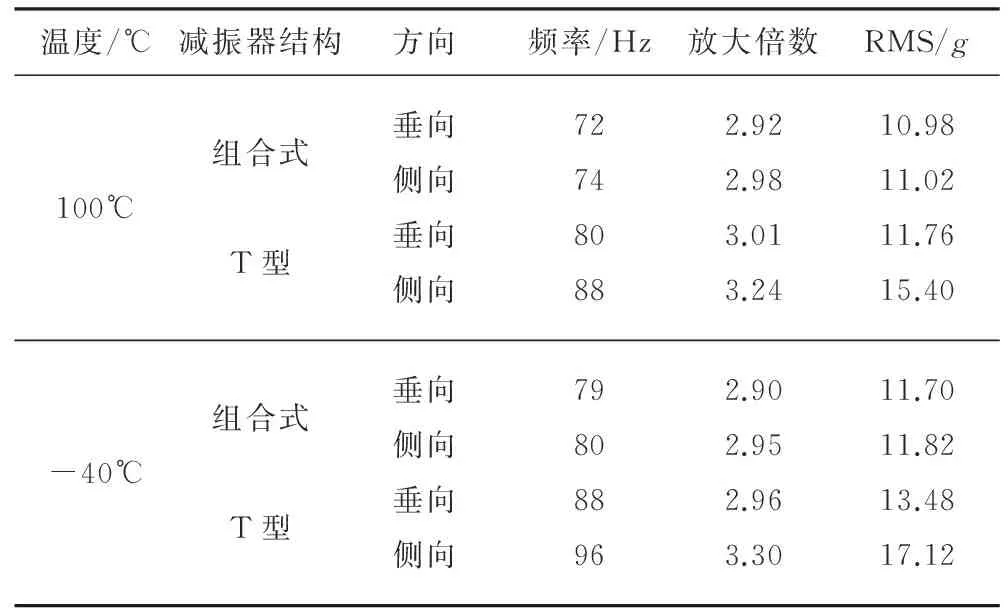

為了進一步驗證兩種結構減振器在高低溫下的減振效果,分別在100、-40℃下進行上述類似的隨機振動試驗。結果如表2所示。

表2 高低溫隨機振動試驗結果

由于硅橡膠在較寬的溫度范圍內模量穩定,且具有良好的力學和阻尼性能,因而兩種減振器在高低溫下的諧振頻率與常溫相比,頻率波動均不大。相較于T型減振器,組合式減振器的頻率波動更小,在±8 Hz內,滿足技術指標要求;同時諧振點放大倍數相對穩定,減振效果更優。

通過對比試驗結果可以看出,相較于T型減振器,組合式減振器有以下優點:

(1)垂向和側向結構互相獨立,在設計的過程中可以分別設計,使不同方向的諧振頻率和放大倍數同時滿足技術指標要求,不會出現T型減振器由于不同方向互相掣肘無法同時滿足技術指標的現象;

(2)結構更為可靠,不會產生應力集中,以致結構失穩。

4 結論

通過有限元分析和隨機振動試驗相結合的方法,設計了一種耐大量級振動的組合式硅橡膠減振器。通過與T型減振器進行對比振動試驗,結果表明,組合式減振器具有更優的可設計性與可靠性;設計的減振器可以極大的降低設備上的動態響應,減振后隨機振動RMS僅為11g左右,且共振峰放大倍數小于3,滿足技術指標要求。

[1] 唐振華.航天電子設備抗振隔振技術的設計應用[J].電子機械工程,1994(2):21-29.

[2] 常冠軍.粘彈性阻尼材料[M].西安:國防工業出版社,2012:39-42.

[3] 趙云峰.高性能黏彈性阻尼材料及其應用[J].宇航材料工藝,2009,39(5):1-5.

[4] 趙云峰. ZN系列粘彈性阻尼材料的性能及應用[J].宇航材料工藝,2001,31(2):19-23.

[5] 劉家燕. 機載光電吊艙橡膠減振器的設計與應用[J].中國機械工程,2014(10):1308-1311.

[6] 馬愛軍,周傳月,王旭.Patran和Nastran有限元分析專業教程[M].北京:清華大學出版社, 2005:5-75.

Design of Combined Damper Applied on Electronic Equipment Enduring High-Level Vibration

ZHAO Chuan LIU Tong WANG Shuojue ZHOU Peng ZHAO Yunfeng

(Aerospace Research Institute of Materials & Processing Technology,Beijing 100076)

One electronic equipment undergoes acceleration up to 38gin flight vibration environment. To reduce the vibration response of the equipment, a new type of combined rubber damper is developed through FEM analysis and test verification. The results show that the random vibration response of the equipment decreases from 38gto 11gby using this damper, indicating a vibration reduction efficiency of 71%, and moreover the resonance amplification factor is less than 3.

Electronic equipment, FEM, Random vibration, Rubber damper

2016-12-03

趙川,1987年出生,碩士,主要從事阻尼減振技術研究。E-mail:chuanwudi@sina.com

分類號:TB3 DOI:10.12044/j.issn.1007-2330.2017.02.006