抗高溫防CO2和H2S腐蝕水泥漿體系研發與應用

趙 軍 徐璧華 邱匯洋 謝應權 方國偉

(1.中海油田服務股份有限公司 河北三河 065201; 2. 西南石油大學 四川成都 100084)

抗高溫防CO2和H2S腐蝕水泥漿體系研發與應用

趙 軍1徐璧華2邱匯洋1謝應權2方國偉1

(1.中海油田服務股份有限公司 河北三河 065201; 2. 西南石油大學 四川成都 100084)

印度尼西亞BD氣田開發層位為礁灰巖地層,具有高溫高壓、富含CO2和H2S等酸性氣體的特點,給該氣田開發井固井防腐作業帶來嚴峻挑戰。研發了多功能防腐劑PC-MTA,并通過優化顆粒級配技術構建了抗高溫防CO2和H2S腐蝕水泥漿體系。室內實驗評價表明,所構建的抗高溫防CO2和H2S腐蝕水泥漿體系具有良好的防腐力學性能、流變性能和防氣竄性能,目前已在BD氣田4口開發井固井作業中取得成功應用,固井質量優良,可為類似氣田固井防腐作業提供借鑒。

抗高溫;防腐蝕;二氧化碳;硫化氫;多功能防腐劑PC-MTA;水泥漿體系;印尼BD氣田

BD氣田位于印度尼西亞Madura海峽,地質條件復雜,開發層位為礁灰巖地層,地層溫度151 ℃,地層壓力56 MPa,富含CO2和H2S酸性氣體(其中CO2含量6.59%, H2S含量0.59%),給鉆井和固井施工作業都帶來極大的困難。20世紀80年代末期在BD氣田進行的2口探井作業,在鉆進或固井時遇到漏失、環空溢流、酸性氣體腐蝕等問題,導致了該氣田開發滯后。為了順利開展BD氣田的鉆井作業,須克服高溫條件下酸性氣體對水泥漿的腐蝕破壞。以往現場應用的防腐水泥漿主要是利用膠乳或樹脂作為防腐劑,微硅作為填充材料,來提高水泥石的致密性,增強其防腐蝕性能[1-4]。實驗結果表明,盡管上述措施可以使水泥石防腐性能得到一定的提高,但對于防腐性能的評價多為單一的CO2或H2S腐蝕[5-6],對于高溫高壓條件下CO2和H2S同時存在的腐蝕研究還較少。為滿足BD氣田高溫高壓富含CO2和H2S地層固井施工要求和保證油氣井的生產壽命,筆者開展了高溫高壓條件下防CO2和H2S酸性氣體腐蝕水泥漿體系的研發,構建了以多功能防腐劑PC-MTA為主的抗高溫防CO2和H2S腐蝕水泥漿體系并在該氣田4口開發井取得成功應用,具有較好的推廣應用價值。

1 抗高溫防腐蝕水泥漿體系的構建

1.1 構建思路

參考以往膠乳或樹脂結合微硅來改善水泥石抗腐蝕性能的方法,為了提高硅酸鹽G級水泥石高溫高壓抗酸性氣體腐蝕能力,提出了化學反應與物理填充相結合的方法構建高溫防腐蝕水泥漿體系。

1) 通過化學反應,研發了多功能防腐劑PC-MTA。該多功能防腐劑可以與水泥形成良好的顆粒級配,同時其中含有一定量的球形顆粒材料,可以改善水泥漿的流動性。多功能防腐劑PC-MTA部分成分富含SiO2,可與Ca(OH)2反應產生水化硅酸鈣新物相C-S-H-(Ⅱ),從而使水泥石結構致密,進而提高水泥石抗侵蝕能力,其反應式為

2) 加入一定量的膠乳,通過其在水泥石空隙間充填聚合物薄膜或凝膠粒,使水泥石滲透率下降,提高水泥石抗侵蝕能力,同時可以增強水泥漿的防氣竄能力[7-9]。

1.2 配方優選實驗

根據BD氣田的井身結構設計及地層壓力數據,固井方案設計封固目的層的水泥漿密度是1.98 g/cm3,由于井底溫度超過110 ℃,為防止水泥石高溫強度衰退,配方中加入35%硅粉,并加入一定量的加重材料來滿足其施工性能。為了評價所研發的多功能防腐劑PC-MTA的抗高溫防腐性能,構建了以赤鐵礦粉PC-D20(最常用加重材料)為加重材料,輔以膠乳和樹脂的1#水泥漿配方,以及通過優化顆粒級配技術,添加多功能防腐劑PC-MTA構建了沒有加重劑的2#水泥漿配方;為了評價多功能防腐劑PC-MTA與加重材料的聯合防腐能力,分別選用赤鐵礦粉、錳礦粉和重晶石等3種加重劑構建了3#、4#和5#水泥漿配方。具體水泥漿配方詳見表1。將養護好的不同配方制作的水泥石試塊放入高溫高壓腐蝕釜內進行防CO2和H2S腐蝕實驗。

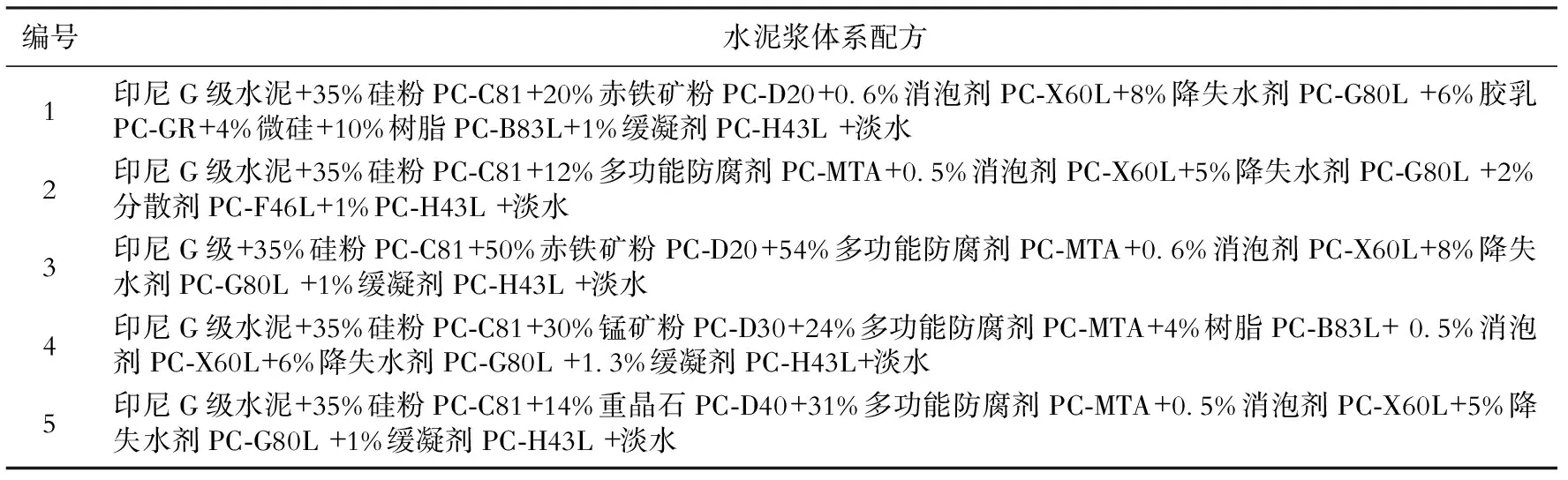

表1 抗高溫防腐水泥漿體系配方Table 1 Formula of heat resistance and anti-corrosion cement slurry system

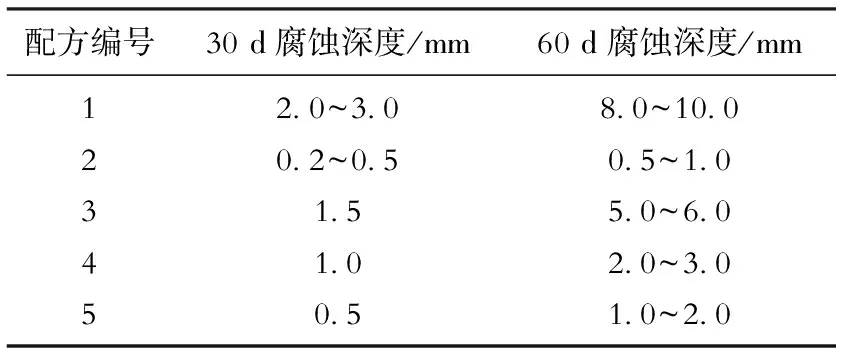

1.2.1 腐蝕深度分析

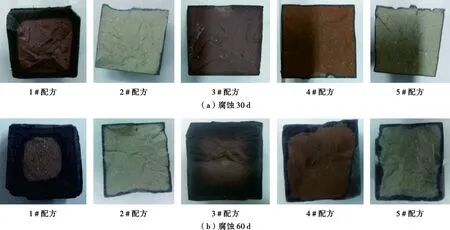

按照表1配方,在150 ℃、40 MPa,富含6.59% CO2和0.59%H2S條件下腐蝕30、60 d后,5種不同防腐蝕水泥漿體系配方的水泥石端面腐蝕樣貌如圖1所示,腐蝕深度統計結果見表2。

從圖1、表2實驗結果可以看出,經過30、60 d的腐蝕后,添加了多功能防腐劑PC-MTA的2#水泥漿配方比以鐵礦粉為加重材料的1#水泥漿配方具有更小的腐蝕深度,60 d的腐蝕情況對比更加明顯。查閱文獻[10]可知,這主要是由于H2S易與鐵礦粉發生化學反應,從而加劇了水泥石中鐵礦粉的腐蝕。同時,對比2~5#水泥漿配方的腐蝕結果可以發現,多功能防腐劑PC-MTA單獨使用的防腐效果比與加重材料混合使用時的防腐效果好,表明通過優化顆粒級配技術在滿足現場應用水泥漿密度要求的條件下可以達到更好的防腐效果。

圖1 腐蝕30、60 d后不同防腐蝕水泥漿體系配方的水泥石端面Fig .1 The cross section of the cement stone after corrosion 30 and 60 days 表2 不同防腐蝕水泥漿體系配方的水泥石經過30、 60 d后的腐蝕深度Table 2 The corrosion depth of cement stone from different anti-corrosion cement slurry systems after 30 and 60 days

配方編號30d腐蝕深度/mm60d腐蝕深度/mm120~3080~100202~0505~1031550~6041020~3050510~20

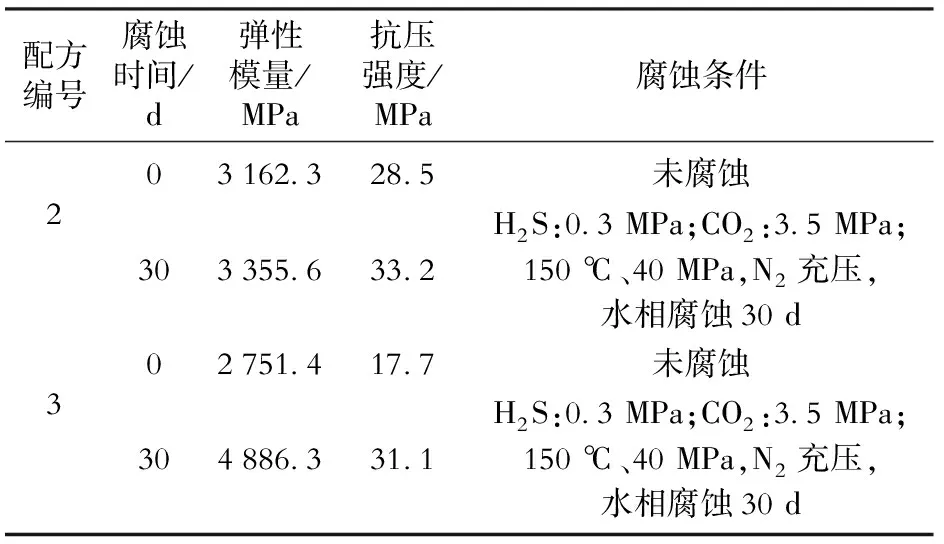

1.2.2 腐蝕力學性能實驗

選取腐蝕30 d后腐蝕深度最淺的2#水泥漿配方(顆粒級配防腐新配方)和腐蝕較嚴重的3#水泥漿配方(常用赤鐵礦加重配方),評價其力學性能在腐蝕前后的變化,考察水泥石被腐蝕性氣體侵入的程度。試驗通過三軸應力試驗機,采用不加圍壓的方式,測試腐蝕后水泥石的力學性能,并與腐蝕前的水泥石力學性能進行對比,測試結果見表3。

從表3可以看出,2#和3#水泥漿配方的水泥石經過CO2和H2S腐蝕30 d后,其抗壓強度不僅沒有降低,反而在高溫高壓養護作用下有較大增加。這是因為一方面在高溫高壓條件下水泥石的后期強度得到很大發展,使其因腐蝕帶來的對強度的影響并未表現出來;另一方面,CO2對水泥石短期腐蝕后,溶解于水中的碳酸與水泥石發生離子交換反應,在水泥石表面形成硬度較高的CaCO3沉淀,有利于水泥石抗壓強度的提高。此外,2#水泥漿配方的水泥石抗壓強度要高于1#水泥漿配方,可見添加了本文研發的多功能防腐劑的水泥漿體系具有較好的抗高溫防腐蝕力學性能。

表3 不同水泥漿配方的水泥石在腐蝕前后的力學性能對比Table 3 Comparison of mechanical properties of cement stone from different cement slurry systems before and after corrosion

綜合上述腐蝕深度及腐蝕力學性能測試,本文構建的2#水泥漿配方具有腐蝕深度小、腐蝕力學性能高的特點,因此初步選定該水泥漿體系為BD氣田抗高溫防腐蝕水泥漿體系。

1.3 防腐蝕綜合性能評價

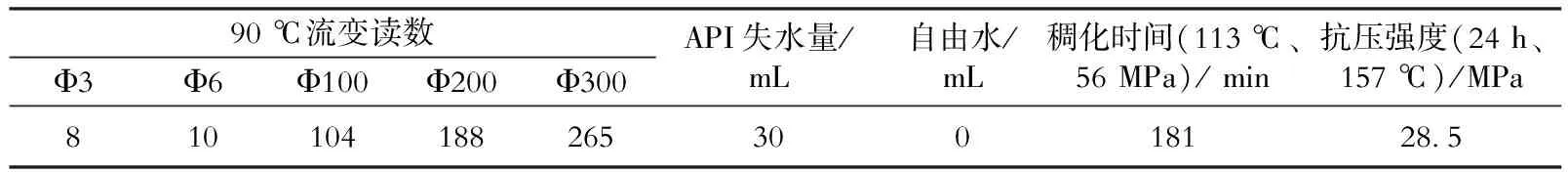

1) 常規施工性能。對2#水泥漿配方進行了流變性能評價,評價結果見表4。由表4可以看出,該水泥漿體系具有良好的流變性能,可滿足現場作業要求。

表4 2#水泥漿配方常規流變性能Table 4 Conventional construction performance of 2# cement slurry

2) 防氣竄性能。對2#水泥漿配方進行了防氣竄能力評價,結果見表5。由表5可以看出,該水泥漿體系強度發展快,具有良好的防氣竄性能。當孔隙壓力由2.07 MPa降為1.72 MPa通氣時,沒有發生氣竄現象,表明水泥漿膠凝強度發展迅速,防竄能力強。

表5 2#配方水泥漿的防氣竄性能Table 5 Gas channeling prevention performance of 2# cement slurry

2 應用效果

BD氣田有4口開發井,其中1口為直井,3口為水平井,φ244.475 mm(含)及以上套管層次采用批鉆方式。本文構建的新型抗高溫防腐蝕水泥漿體系在該氣田4口開發井的φ244.475 mm套管和φ177.8 mm尾管進行了成功應用,設計水泥漿密度1.98 g/cm3,稠化時間150~350 min,API失水量<50 mL,自由水為零,24 h抗壓強度>21 MPa,塑性黏度241 mPa·s,動切力12 Pa,固井施工過程安全順利,固井質量優良。

3 結束語

針對BD氣田高溫富含CO2和H2S氣體腐蝕環境所研發的多功能防腐劑PC-MTA具有良好的防腐蝕性能,可以通過顆粒級配技術提高水泥漿的固相含量和致密性,從而滿足防腐及密度要求。以多功能防腐劑PC-MTA為主構建的高溫防CO2和H2S腐蝕水泥漿體系在BD氣田4口開發井固井作業中取得成功應用,可為類似氣田抗高溫防腐水泥漿體系的研發及應用提供借鑒,具有較好的推廣價值。

[1] 郭志勤,趙慶,燕平,等.固井水泥石抗腐蝕性能的研究[J].鉆井液與完井液,2004,21(6):37-40. GUO Zhiqin,ZHAO Qing,YAN Ping,et al.Study on corrosion resisting of cement stone[J].Drilling Fluid & Completion Fluid,2004,21(6):37-40.

[2] 廖剛,楊遠光,王華.硅灰對油井水泥抗腐蝕能力的影響[J].石油鉆采工藝,1996,18(4):31-34. LIAO Gang,YANG Yuanguang,WANG Hua.Effecting on anti corrosion ability of oil well slurry using silica flour[J].Oil Drilling & Production Technology,1996,18(4):31-34.

[3] 黃柏宗.緊密堆積理論優化的固井材料和工藝體系[J].鉆井液與完井液,2001,18(6):1-9. HUANG Baizong.New cementing materials and technique developed on the concept of high packing density[J].Drilling Fluid & Completion Fluid,2001,18(6):1-9.

[4] 劉天恩,賀彥亮,靳盛,等.防H2S和CO2酸性氣體腐蝕水泥漿體系研究與應用[J].鉆井液與完井液,2014,31(4):68-70. LIU Tianen,HE Yanliang,JIN Sheng,et al.Study and application of a cement slurry for use in H2S and CO2environment[J].Drilling Fluid & Completion Fluid,2014,31(4):68-70.

[5] 劉崇建,黃柏宗,徐同臺,等.油氣井注水泥理論與應用[M].北京:石油工業出版社,2001.

[6] GARNIER A,BENOIT J,PATIL S,et al.Effect of acid gas on cement sheath integrity:experimental findings[R].SPE 160890,2012.

[7] 徐璧華,宋茂林,李霜,等.水泥石抗鹽防CO2/H2S腐蝕研究[J].鉆井液與完井液,2010,27(5):58-60. XU Bihua,SONG Maolin,LI Shuang,et al.Study on salt-resisting and anti-corrosive with CO2/H2S of set cement[J].Drilling Fluid & Completion Fluid,2010,27(5):58-60.

[8] 牟春國,楊遠光,施太和,等.水泥石碳化腐蝕影響因素及抗腐蝕方法研究[J].石油鉆探技術,2008,36(2):42-44. MOU Chunguo,YANG Yuanguang,SHI Taihe,et al.Carbonized corrosion factors of cement stone and Anti-Corrosion methods[J].Petroleum Drilling Techniques,2008,36(2):42-44.

[9] 程榮超,嚴海兵,汪海閣,等.碳酸鹽巖油氣藏高溫防竄防腐固井技術[J].石油學報,2012,33(增刊2):181-188. CHENG Rongchao,YAN Haibing,WANG Haige,et al.Anti-channeling and anti-corrosion cementing technology for carbonate reservoirs in high temperature[J].Acta Petrolei Sinica,2012,33(S2):181-188.

[10] FAKHRELDIN Y.Durability of portland cement with and without metal oxide weighting material in a CO2/H2S environment[R].SPE 149364,2012.

(編輯:孫豐成)

Research and application of a heat-resisting and anti CO2and H2S corrosion cement slurry

ZHAO Jun1XU Bihua2QIU Huiyang1XIE Yingquan2FANG Guowei1

(1.COSL,Sanhe,Hebei065201,China; 2.SouthwestPetroleumUniversity,Chengdu,Sichuan100084,China)

The producing formation of BD oilfield in Indonesia is reef limestone. The characteristics of high temperature/high pressure and rich CO2/H2S of the field pose challenges to cementing operation. A multi-function corrosion inhibitor PC-MTA was developed and a cement slurry was further formulated with it and based on the theory of engineered particle size distribution, which exhibits fair resistance to high temperature and CO2/H2S corrosion. Lab evaluation of the slurry system shows remarkable corrosion resistance, rheology performance and gas migration control. The slurry has been successfully applied in 4 development wells in BD oilfield, resulting sound bonding quality through the pay zone. Therefore it can be a model for the cementing jobs of similar wells.

high temperature resistance; corrosion resistance; CO2; H2S; corrosion inhibitor PC-MTA; cement slurry; BD oilfield in Indonesia

趙軍,男,工程師,2006年畢業于中國石油大學(華東),主要從事油氣井固井技術研究工作。地址:河北省三河市燕郊開發區行宮西大街中海油服油田化學研究院(郵編:065201)。E-mail:zhaojun13@cosl.com.cn。

1673-1506(2017)03-0091-04

10.11935/j.issn.1673-1506.2017.03.015

TE256+.1

A

2016-10-18 改回日期:2017-03-12

趙軍,徐璧華,邱匯洋,等.抗高溫防CO2和H2S腐蝕水泥漿體系研發與應用[J].中國海上油氣,2017,29(3):91-94.

ZHAO Jun,XU Bihua,QIU Huiyang,et al.Research and application of a heat-resisting and anti CO2and H2S corrosion cement slurry[J].China Offshore Oil and Gas,2017,29(3):91-94.