單流環4瓦塊式發電機密封瓦回油問題研究

趙國欽

(廣東粵電靖海發電有限公司, 廣東揭陽 515223)

?

單流環4瓦塊式發電機密封瓦回油問題研究

趙國欽

(廣東粵電靖海發電有限公司, 廣東揭陽 515223)

火電廠發電機采用的單流浮動環、4瓦塊密封瓦在發電機啟動、停運時,常出現發電機定子進油現象,為此對該類型密封瓦的密封原理及回油狀況進行了分析。結果表明:發電機定子進油主要因密封瓦氫側回油管路發生氣堵,通過消除回油系統的氣堵解決發電機定子的進油問題。

發電機; 密封瓦; 定子進油; 氣堵

目前絕大部分火電廠發電機機內冷卻介質為氫氣,發電機轉子與定子的動密封主要依靠密封瓦來完成,密封瓦的結構特性決定發電機密封油系統對氫氣和空氣的隔離效果。發電機定子進油和氫氣外漏是一對很微弱的平衡關系,很容易被密封瓦自身和密封油系統等外圍設備所打破,造成發電機定子進油、氫氣外漏等問題。比較而言,發電機定子進油對發電機的影響更為深刻,易導致定子內部線圈及轉子槽隙的污染,使發電機轉子出現匝間短路故障。筆者對單流浮動環、4瓦塊結構型式發電機密封瓦結構特點及其氫側回油系統進行分析。

1 密封瓦及其回油系統運行狀況

1.1 密封油系統及工作原理

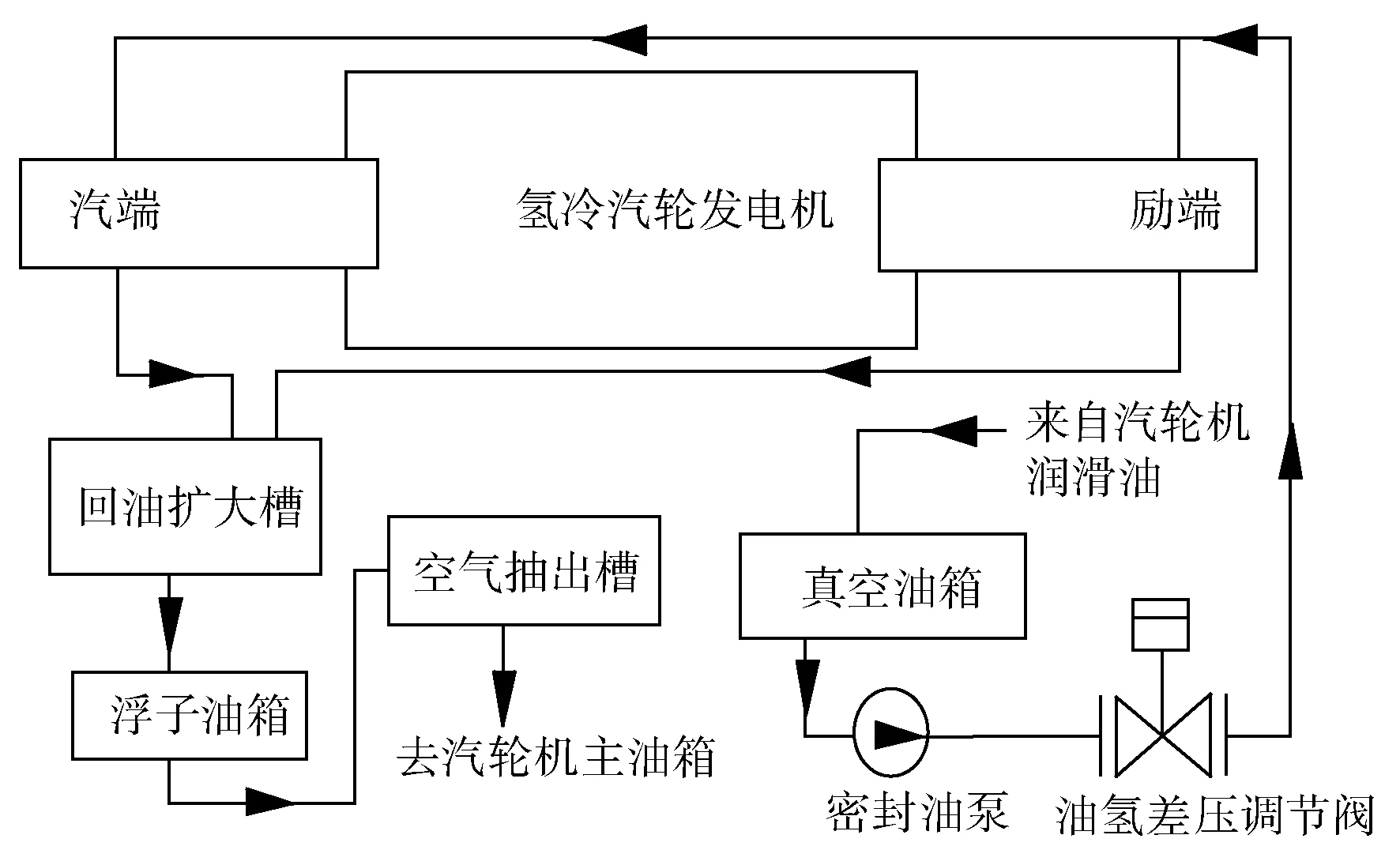

某超臨界600 MW機組密封瓦及回油系統構成見圖1。密封油系統主要由回油擴大槽、浮子油箱、真空油箱、空氣抽出槽、密封油泵等組成。密封油來油主要為潤滑油系統供油,進入密封油系統后由密封油泵通過油氫壓差調節閥維持穩定的油壓進入密封瓦內進行密封。

圖1 密封油系統主要設備及流程圖

密封油氫側回油通過密封瓦回油至密封瓦回油腔體,密封瓦回油腔體底部設置6個回油孔,每個孔直徑32 mm;回油孔與回油擴大槽形成連通,密封油自流進入回油擴大槽;依靠回油擴大槽內部高位回油管自流入浮子油箱(回油擴大槽、浮子油箱頂部均與發電機定子相連,與發電機定子內氫氣壓力相同);浮子油箱通過內部浮球閥控制浮子油箱內一定的油位高度,依靠浮子油箱和空氣抽出槽之間的壓差進入空氣抽出槽(空氣抽出槽為微負壓狀態);在高差作用下密封油由空氣抽出槽自流回主機潤滑油箱。

1.2 密封瓦回油裝置主要組件

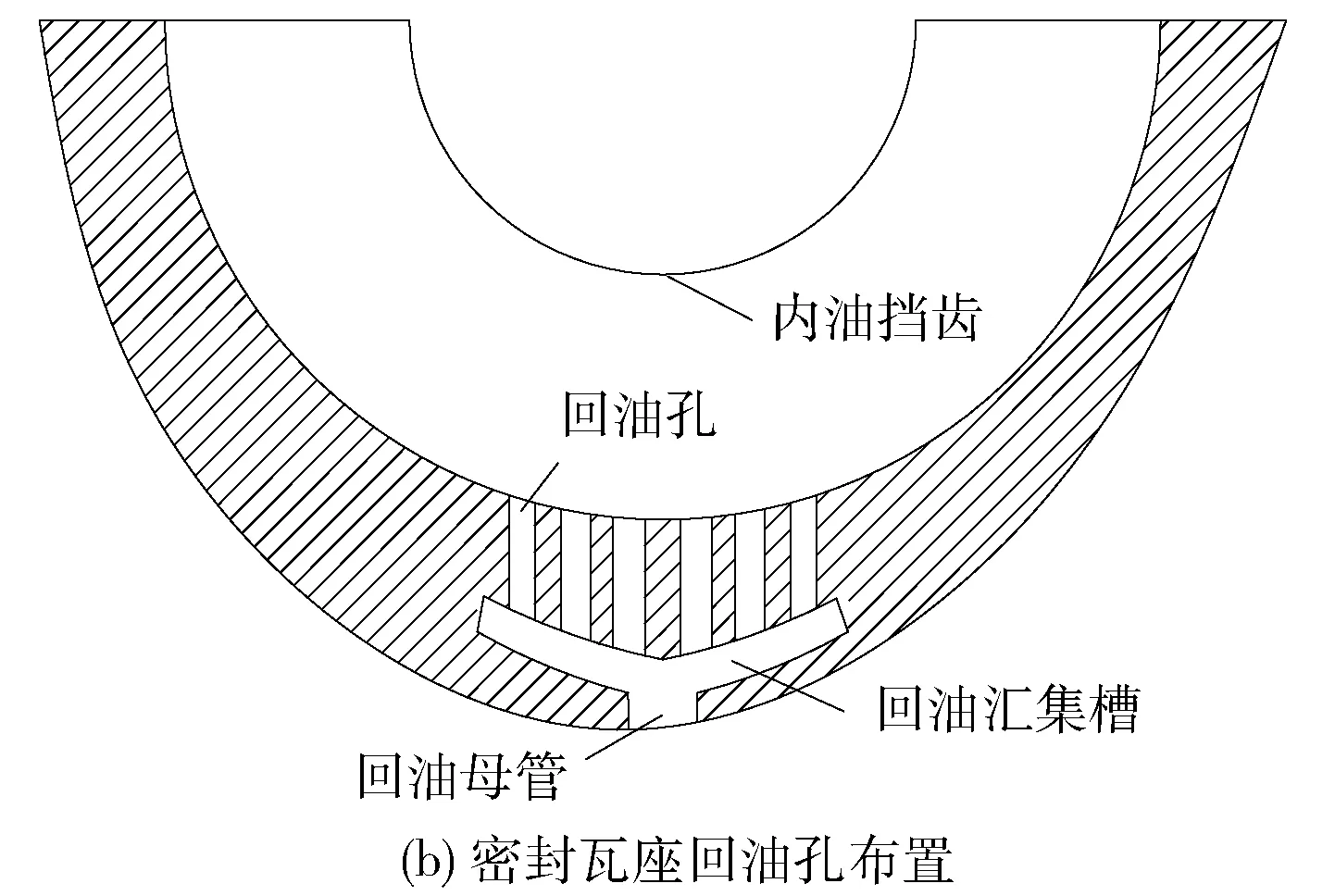

密封瓦回油主要組件有:發電機端蓋、內擋油環、密封瓦組件等組成。密封瓦殼與發電機端蓋、內擋油環組成的底部腔體為密封瓦回油腔體(見圖2A區域),回油腔體底部排列6個回油孔,6個回油孔在發電機端蓋內匯流成一個回油腔室,回油腔室與外部回油管道連接。

1—密封瓦;2—密封瓦殼;3—卡緊彈簧;4—氫側擋油環。

密封瓦回油腔體轉軸直徑為482.78 mm。密封瓦氫側回油箱體為半圓柱型結構(見圖2),腔體寬度為100 mm,直徑為999.28 mm。油擋密封齒內徑為558 mm。密封瓦氫側回油腔體(A區域)的理論最大油容量為14.89 L(回油腔體底部至油擋齒空間的容積),淹沒6個回油孔的有效容積為0.92 L。

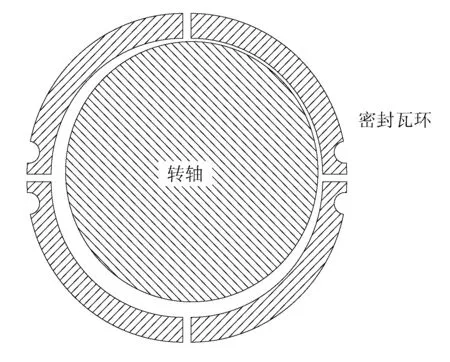

1.3 密封瓦組件結構

密封瓦為單流浮動環式結構,成對組裝;4塊密封瓦組成一周,共有兩圈密封瓦成對組裝(見圖3),依靠密封瓦外側的彈簧固定在密封瓦殼內,各瓦塊的對接部位依靠卡緊彈簧的拉力使瓦塊壓緊貼合,并由定位銷限位放置密封瓦周向隨轉軸發生轉動。卡緊彈簧的周向緊固作用使密封瓦可以隨轉軸有一定的徑向浮動,且保持密封瓦與轉軸之間的密封間隙不發生變化。

圖3 浮動密封環結構示意圖

單側密封瓦寬度為19.05 mm,密封直徑間隙為0.21 mm,密封瓦環內徑為482.99 mm。

1.4 發電機進油狀況

在發電機轉子的啟、停階段(由于發電機轉子處于轉速變化、轉子振動狀態持續發生變化的階段)或轉子運行狀態出現瞬間變化(如振動波動時)時,會出現短時的發電機定子進油現象。但在轉子運行狀態完全穩定后,發電機定子進油現象會消失。發電機定子進油與發電機轉子運行狀態關系密切。

2 密封瓦及回油系統的運行原理

2.1 工作原理

單流環4瓦塊式結構的密封瓦從設計理論上可以解決密封瓦環與轉軸的同心問題。由于該密封瓦環是依靠兩條半周布置的彈簧將密封瓦塊彈性均勻地分配在轉軸的周圍,彈簧的作用力抵消密封瓦的重力作用,并使密封瓦環隨轉軸一同發生徑向移動。

當轉軸發生徑向位移時,由于密封瓦與轉軸之間形成一定的油膜壓力可以使徑向移位的密封瓦一同發生移動,同時彈簧的拉力作用使其余的2個瓦塊同時向轉軸方向移動,實現轉軸與密封瓦的良好同心,保持密封瓦與轉軸之間間隙的穩定,使密封瓦的回油量也相對穩定。

由于彈簧力的作用,可以抵消密封瓦自重的影響,不需要考慮密封瓦的偏心距和相對偏心,可以近似認為密封瓦與轉軸在任何狀態下處于同心位置。發電機轉子在升速至3 000 r/min過程中,密封瓦部位油的流動雷諾數最大為248.8,小于1 000[1];油在密封瓦內的流動狀態整個過程均為層流狀態,密封瓦泄漏量為:

(1)式中:d為轉軸直徑,m;l為單個密封瓦的長度,m;Δp為氫油壓差,Pa;h為密封瓦與轉軸的半徑間隙,m;ε為偏心率;η為密封油的動力黏度,Pa·s。

2.2 密封瓦的回油核算

由于該類型的密封瓦設計為浮動環隨轉軸移動而同步發生移動,不會產生穩定的偏心現象,轉軸穩定后其理論偏心為0,偏心率也為0。該類型的密封瓦回油量計算不考慮浮動環與轉軸的偏心問題,氫側回油量按式(1)計算為1.76 L/min[2]。

2.3 瓦座回油孔的回油能力核算

回油腔體底部設計6個直徑為32 mm回油孔(當量回油孔徑為78.3 mm,為回油系統的最小回油孔徑位置),回油孔下部連接回油腔體(腔體當量直徑大于200 mm)和回油母管(母管直徑100 mm)。密封油的氫側回油完全依靠重力自流方式,落差不超過1 035 mm(回油孔的最高高度為35 mm,回油孔至回油管道最底部高度1 000 mm)。不考慮流量系數狀況下核算該部分回油孔的理論正常回油能力為21.72 L/min,大于正常工況下密封瓦的氫側回油量,密封瓦腔體回油孔的回油能力能夠滿足回油量的需求,在正常情況下不會出現回油不暢的情況。

3 密封瓦及回油系統異常現象

3.1 密封瓦環運行異常狀況分析

如果密封瓦在工作過程中出現異常,進回油的平衡狀態會被打破,導致密封瓦環回油也出現異常。主要的現象為密封瓦進油壓力波動、密封瓦半徑間隙突變兩種狀況。根據式(1),密封瓦回油量與密封瓦進出油壓差成正比關系,而與半徑間隙成3次方比關系。因此密封瓦半徑間隙的變化對回油量的影響遠遠大于進出油壓差變化對回油量的影響;且進出油壓差波動主要受密封油系統設備的影響,可以通過外部設備的調整得到控制。

在發電機轉子升、降速過程中,由于支持軸承在該狀態下的油膜不是很穩定,會出現發電機轉子的轉軸振動出現波動、軸頸跳動現象。由于密封瓦環與轉軸之間的微小間隙配合,轉軸旋轉時在密封瓦環與轉軸之間形成一層油膜;在轉軸變速過程中,該部分油膜的壓力處于持續變化過程,當轉軸出現跳動時,由于密封瓦塊與轉軸間油膜的存在,轉軸跳動方向的密封瓦環會隨著發生徑向移位。

此時轉軸反方向的密封瓦塊由于受到緊固彈簧的作用會跟隨轉軸跳動方向移動。由于密封瓦塊的側面在彈簧壓緊作用下緊貼在密封瓦殼上,與密封瓦殼之間有較大的摩擦力,該密封瓦環的位移會發生滯后作用或出現瞬時的卡澀,此時該半周密封瓦塊與轉軸就會存在突然增加的半徑間隙,該部位的密封油泄漏量會出現急劇增加(見圖4)。當密封瓦塊恢復至正常位置后,密封瓦的泄漏量才能恢復正常狀態。

圖4 轉軸跳動時密封瓦環的單邊間隙分布圖

3.2 密封瓦環運行異常時的回油量核算

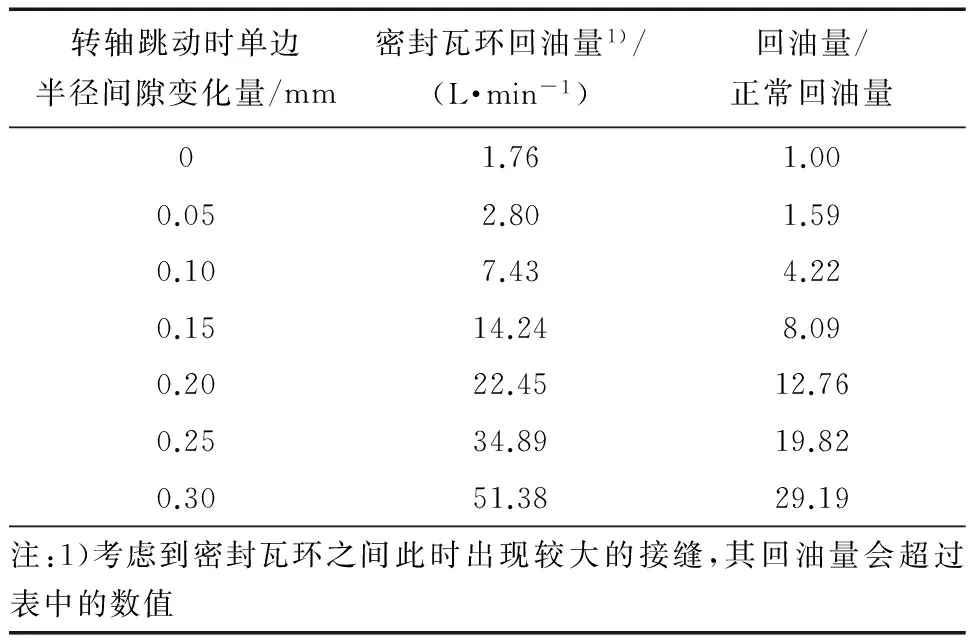

轉軸出現較大的相對跳動量時,密封瓦環的單側半圓部位出現半徑間隙瞬間增大,另半側的半圓部位半徑間隙維持不變。此時根據式(1)計算密封瓦環的半圓部位半徑間隙發生突變時的瞬態回油量見表1。

表1 轉軸跳動時密封瓦環回油量

密封瓦氫側回油腔體的最大油容量為14.89 L;淹沒6個回油孔的有效容積為0.92 L。當轉子的相對跳動量達到0.30 mm(由發電機轉子跳動并加上密封瓦側面滑動卡澀的影響,影響到的密封瓦局部半徑間隙會很容易達到該數值)時,密封瓦環的氫側回油會增加原來的29.19倍。此時由于密封瓦回油量的突然增加,瞬時回油量會超過回油腔體的回油能力21.72 L/min,且遠超過回油腔體回油孔的有效容積0.92 L,密封油回油會快速淹沒6個回油孔,破壞穩定工況下密封瓦回油與回油腔體回油孔回油的平衡。由于回油腔體的回油屬于小孔洞回油,此時會出現兩種工況:

(1) 在密封油淹沒回油孔后,由于密封油回油孔的回油能力達到21.72 L/min,回油腔體底部的回油孔回油正常,密封油會快速向下流動;多余的密封瓦回油會緩慢增加回油腔體的油位,當密封瓦塊在彈簧作用下復位后,回油腔體內積存的回油會很快排泄掉,恢復到原有的平衡狀態,不出現回油不順暢的情況。

(2) 在密封油淹沒回油孔后,由于密封油液體表面張力的作用,回油將回油孔封閉,回油的重力無法克服回油孔下方的空氣的“正壓”作用力,導致回油無法流通,形成“氣堵”現象。此時該部分密封油回油不向下流動,導致回油腔體內的回油油位持續上升,如果超過最大油容量還無法破壞“氣堵”,就發生密封油沿內擋油環向發電機定子內進油;直至外界的液流、氣體擾動破壞回油孔部位的“氣堵”現象,回油孔實現快速回油,才能恢復到原有的平衡狀態[3]。

由于存在以上回油的狀態不確定性,也就出現了機組在啟停階段,有時會發生發電機定子進油,有時又不會發生發電機定子進油的情況。

4 回油異常的處理

4.1 處理方向

當4瓦塊密封瓦出現以上回油異常時,集中處理以下兩個方面:

(1) 如何保持密封瓦環與轉軸的半徑間隙穩定。

(2) 如何破壞回油異常時回油管口的“氣堵”現象,提高回油腔體的實際回油能力。

4.2 措施和機理

4.2.1 第一類

由于密封瓦環在發電機安裝后已經基本確定,但仍可以采取以下處理措施:

(1) 保持密封瓦環側面與密封瓦殼之間配合表面良好的粗糙度,消除配合部位的尖角、毛刺;引流一部分密封油對配合表面進行潤滑,降低配合表面內的摩擦系數,提高瓦環隨轉軸跳動的靈敏度。

(2) 選擇整圈固定的密封瓦環,由于該類型密封瓦環在結合面緊固后屬于整圈一體化結構,隨轉軸跳動的靈敏度,保證整個瓦環的直徑間隙不發生變化,維持密封瓦回油的穩定,從根本上解決密封瓦回油的不穩定性問題。

4.2.2 第二類

在不改動密封瓦結構的前提下,提高回油腔體的回油能力,避免回油腔體回油孔產生“氣堵”現象,保持回油腔體回油的暢通:

(1) 將回油口與回油腔體接口的圓柱孔邊緣部位處理成圓弧過渡結構(接觸邊緣部位不能形成直角,圓弧半徑盡量大);并將回油孔邊緣處理成不規則形狀,所有不規則形狀的回油孔在回油腔體底部連接為一體溝槽,見圖5(a)。該種處理方式的機理為:由于回油口部位弧面作用,當氣-液-固接觸部位形成分界線時,在液體重力作用下,分界線上部液體會沿弧面向下移動,無法形成穩定的氣-液-固分界線,液體就會很快滑落至弧面下方回油管道內,不會產生“氣堵”現象。

圖5 回油腔體回油口及回油擴大槽高位回油管管口處理結構圖

(2) 將回油腔體底部有效容積加大,提高回油系統的回油能力。將底部兩個邊緣回油孔的回油口擴孔并沿周向打磨出與回油孔寬度相當、深度約10 mm的溝槽,一直延伸至高于回油腔體的內油擋齒,可以將有效回油容積擴大至14.89 L,與最大回油容積相同,即在最大回油容積內,回油孔下方由于氣堵作用升高的氣體壓力,更容易通過不規則的溝槽與液體上方的氣體形成一定聯通作用,比較有效地破壞“氣堵”作用。

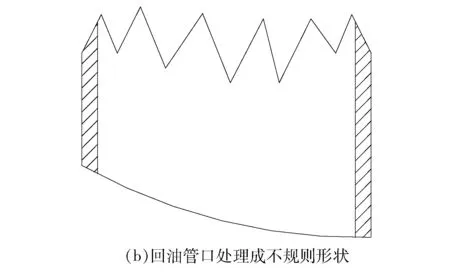

(3) 將回油系統中所有高位油管回油的管口處理成不規則且高低相間形狀,見圖5(b)。不規則的液-固分界面可以使整個氣-液-固分界線被分割為多段,在回油量較大時在不規則回油口在同一個水平高度上不能形成連續的氣-液-固封閉線,減小水平面的表面張力。不規則的回油口將表面張力分割為多段,力的作用還沒有來得及傳遞至整個液體的表面,張力現象就被破壞,消除回油管口的“氣堵”現象。

4.3 處理后運行效果

經過以上處理,該類型的浮動密封瓦環經機組多次啟停及運行,未再出現過發電機進油的現象;發電機轉子解體檢查時也未發現轉子表面有油污黏結的情況,說明已經完全解決了由于密封瓦回油量不穩定導致的發電機定子進油問題。

5 結語

對于單流4瓦塊浮動密封瓦環,需要考慮發電機轉子運轉狀態出現瞬態變化導致密封瓦環徑向間隙突變使其氫側回油量急劇增加的問題,在回油腔體回油孔、各高位回油管口等部位出現由于液體表面張力作用引起的“氣堵”現象,致使密封油出現回油不暢、發電機定子進油等問題。解決時可以參照以下思路:

(1) 選擇整圈固定的浮動密封環,固定的半徑間隙可以避免轉子運轉狀態瞬間變化時密封瓦徑向間隙的突變而導致的密封環回油量突增問題。

(2) 將各回油口處理成過渡半徑盡量大的圓弧過渡結構;將回油孔、管口處理成不規則結構。使這些部位密封油無法在同一個水平面形成穩定連續的氣-液-固分界線,可以有效消除免回油的“氣堵”問題。

[1] 電機工程手冊編委會. 機械工程手冊[M]. 2版. 北京: 機械工業出版社,1996: 74-79.

[2] 吳宗澤. 機械設計師手冊[M]. 北京: 機械工業出版社,2002: 1895-1897.

[3] 唐修祥. 化工過程常見氣阻現象及其解決措施[J]. 化工技術與開發,2013,42(1): 54-56.

Study on Sealing Tile Oil Return Problem in the Generator of Single-flow 4-tile Structure

Zhao Guoqin

(Guangdong Yuedian Jinghai Power Generation Co., Ltd., Jieyang 515223, Guangdong Province, China)

To solve the problem of oil leakage into the stator of a generator with single-flow 4-tile structure during start-up and shut-down period, an analysis was conducted to the sealing principle and oil returning status of the sealing tile. Results show that the oil leakage is found to be caused by the air blockage in the oil return line on hydrogen side, which can be solved by eliminating the air blockage.

generator; sealing tile; oil leakage to stator; air blockage

2016-07-01;

2016-07-26

趙國欽(1976—),男,高級工程師,主要從事火力發電廠技術管理工作。

E-mail: 64276748@qq.com

TM621.3

A

1671-086X(2017)02-0132-05