基于CAE技術的深腔薄壁塑件注塑模設計

王洪磊

(蘇州健雄職業技術學院 中德工程學院,江蘇 太倉 215411)

基于CAE技術的深腔薄壁塑件注塑模設計

王洪磊

(蘇州健雄職業技術學院 中德工程學院,江蘇 太倉 215411)

介紹了HSCAE軟件在深腔薄壁塑件注塑模成型中的應用,探討了產品的結構工藝、分型面、型腔數量和布局及澆注系統設計,對模具成型零件和模具整體結構進行了設計。經實際驗證,該模具設計合理,具有較好的參考價值。

銑刀盒;模具結構;深腔薄壁;型腔布局

在注塑模成型過程中,由于工程技術人員經驗不足或者產品的復雜性等因素,一個塑料產品在成型中產生的缺陷很難預知。如果按照傳統經驗進行模具設計,而不是先通過CAE模流軟件進行模擬分析,就會造成后期花費大量時間對模具進行修改,導致模具制造成本增加,效率降低。采用CAE軟件可以及時找到產品在注射過程中存在問題的解決辦法,提高和改善模具質量,從而降低模具制造成本,提高生產效率。

1 產品結構工藝分析

如圖1所示產品為N350 Ф20銑刀盒,該產品的材料為PE,屬于深腔薄壁塑料制件,其填充能力以及填充時間決定了產品的成型質量,通過控制澆口出尺寸大小和合理型腔布局,可以使成型后的產品更加合理,提高塑件成型能力和塑件產品的質量。

圖1 銑刀盒

2 確定分型面位置

產品為殼體類零件,首先從其外輪廓線展開尋找分型線,然后由分型線展開設計型腔和型面尺寸。在這中間必須考慮頂出機構、冷卻機構和復位機構的空間位置(留足空間以免干涉),待型腔型面尺寸確定后即確定動、定模板厚度,然后從動模板底面延伸開始設計定位墊塊、推板,頂桿固定板,動模底板,以及模具頂出、冷卻、復位等機構,最終確定模具總裝結構。經分析,產品的分型面位置如圖2 所示。

圖2 分型面位置設計

3 確定型腔數目和型腔布局

確定型腔數目時,應考慮技術和經濟兩方面的因素,如注塑機型號、產品結構尺寸以及質量要求、交貨期等等。本產品為大批量生產,綜合產品結構尺寸及質量要求,設計模具為1模8件。由于產品制件表面有商標文字和紋路,加之屬于深腔薄壁零件,故開模取件還要考慮適當的側向分型,一方面確保開模時塑件留在型芯,另一方面確保塑件順利頂出,其布局如圖3所示。

圖3 型腔模具

4 澆注系統設計

澆注系統設計直接關系到塑件的質量。設計澆注系統時,首先要了解塑料的工藝特性,考慮澆注系統尺寸對熔體流動的影響。一般情況下,澆注系統不宜太大和行程太長。設計分流道時,應盡量遵循排列緊湊以縮小模板尺寸,減少流程,鎖模力平衡等原則。此外,澆注系統的進澆形式及位置決定了模具優劣及產品的外觀質量。因此必須清楚所設計的模具對應的產品類型,并在此基礎上合理選擇進澆方式,并確定分流道的長度和截面形狀尺寸。這些因素直接決定著熔融塑料的流動性,從而影響注塑產品的質量。本產品澆口基本尺寸如圖4所示,其余尺寸通過HSCAE調整達到流動平衡。

圖4 澆注系統尺寸

5 成型零件的結構設計

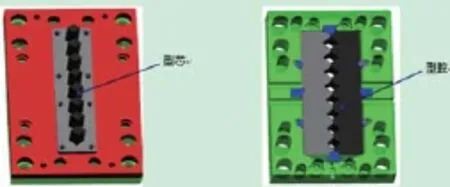

考慮到產品尺寸不是很大,而且型芯屬于較細長,又為多腔模具,為方便加工與更換,本案例采用嵌入式組合凹模,結構如圖5所示。

圖5 成型零件結構

6 推出機構機構設計

產品推出是注塑成型過程中最后一個環節,推出質量的好壞將最后決定產品的質量。產品的推出形式歸納起來可分為機械推出、液壓推出、氣動推出三大類。其中機械推出是最常用的推出機構,選擇推出結構時還需要綜合考慮塑件留模位置,保證塑件質量、推出機構和復位機構的可靠和靈活等,本次案例采用推板推出+二次推出機構,如圖6所示。

7 模具結構設計

在設計模具前,需要確定好模架結構,以確定標準模架的的規格和型號、導向機構的結構形式和安裝方式、動定模板厚度及墊塊高度等。模架的選擇是基本確定模具型腔型面尺寸以及頂出機構、復位機構、冷卻機構后,再從標準模架庫里選取,最終選取的模架結構及尺寸如圖6所示。考慮到產品澆口為點澆口,最終采用三板式模具,該模具的總裝結構設計如圖7所示。

圖6 模架結構及尺寸

圖7 模具結構

8 結語

隨著CAE 技術的發展,其應用在塑料模具成型分析上越來越廣泛,改變了傳統的產品開發和憑經驗進行模具試生產的方式。通過CAE技術對注塑模成型前期進行成型分析,可預估缺陷并加以修正,從而縮短模具設計周期,提高模具制造效率,保證產品質量。經實際驗證,模具結構設計合理,注塑的產品質量合格,具有較好的參考價值。

[1]張爽華. 基于HSCAE的儀表外殼冷卻系統的有限元分析[J].貴陽學院學報(自然科學版), 2016, 11(2):14-16.

[2]趙婉芳. CAE技術在薄殼注塑件成型模具中的設計與研究[J].塑料科技,2016, 44(9):59-62.

[3]陳洪土,何鏡奎. 探討塑料模具與CAE技術[J].模具制造, 2016, 16(6):31-34.

TQ320.662

A

1671-0711(2017)05(上)-0129-02