脫硫增效劑應用及效果分析

摘要:通過添加脫硫增效劑,提高脫硫效率,降低SO2排放濃度,在滿足環保達標排放的前提下,進一步優化脫硫運行方式,減少漿液循環泵運行數量,達到節省脫硫運行費用的目的,實現節能減排目標。文章對脫硫增效應用及效果進行了分析。

關鍵詞:脫硫效率;增效劑;達標排放;節能環保;含硫率 文獻標識碼:A

中圖分類號:X701 文章編號:1009-2374(2016)36-0109-02 DOI:10.13535/j.cnki.11-4406/n.2016.36.054

1 概述

大唐湘潭發電公司2×600MW煙氣脫硫工程采用石灰石-石膏濕法煙氣脫硫系統,其原煙氣SO2設計值2166mg/Nm3,校核值2890.72mg/Nm3。排放標準:出口SO2濃度為200mg/Nm3。

因電廠燃煤煤質不穩,入爐煤含硫大幅波動,脫硫壓力較大,在燃用高含硫煤時,有造成機組減負荷和環保超標排放的風險。為響應國家環保和節能減排的要求,滿足國家和地方環保要求。同時當含硫不高的情況下,降低脫硫能耗水平,達到節能減排目的。脫硫增效劑產品適用于大型燃煤電廠的石灰石-石膏濕法煙氣脫硫技術,有提高脫硫效率和降低出口SO2濃度的效果。基于此,大唐湘潭發電公司擬采用脫硫增效劑產品,解決現場難題。同時出于對電廠現場情況復雜性考慮,要求在脫硫現場進行增效劑應用試驗,以檢驗試驗效果并做經濟性分析。

2 添加脫硫增效劑條件及要求

2.1 添加脫硫增效劑應具備的基本條件

(1)石灰石粉品質穩定,主要指標達到設計要求:純度≥90%、石灰石粉粒徑≤250目(90%通過率);(2)試驗期間,電除塵器高/低壓設備運行正常,電場全部投入,運行參數調整至最佳狀態,達到設計除塵效率;(3)石灰石漿液濃度符合脫硫系統設計要求;(4)脫硫系統主要設備穩定運行,如煙風系統、吸收塔系統、石灰石漿液制備系統、石膏脫水系統、廢水排放系統等;(5)試驗前脫硫主要參數應達到穩定,如吸收塔漿液pH值(5.4~5.7)等;(6)脫硫系統DCS系統上所有主要監測儀表應顯示正常,試驗前熱控儀表進行必要的檢查和標定工作,CEMS和就地各監測儀表進行標定;(7)試驗前控制吸收塔漿液密度在設計范圍(1080~1100kg/m3)內。

2.2 脫硫增效劑添加試驗工況及入口含硫控制要求

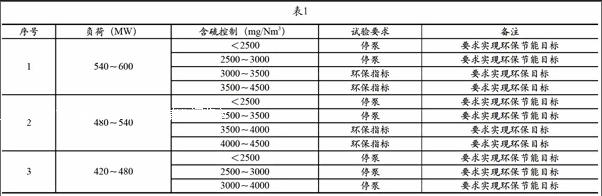

脫硫增效劑添加試驗工況及入口含硫控制要求如表1所示。

3 脫硫增效劑添加試驗步驟

3.1 脫硫增效劑添加前運行數據采集

(1)記錄脫硫增效劑添加前10~15天的運行數據記錄表,最好包括各個負荷段工況;(2)選擇性進行停漿試驗,即先將系統控制在穩定狀態(最好為滿負荷情況下),然后停止供漿,記錄24小時內運行數據。若在24小時內系統脫硫效率急劇降低,即恢復供漿;(3)停泵試驗(脫硫效率較高時可進行試驗),即先將系統控制在穩定狀態,然后停止一臺漿液循環泵,記錄24小時內的運行數據。

3.2 初次投加脫硫增效劑

(1)保持脫硫裝置的穩定運行,使各參數保持穩定(煤種、負荷、pH值等);(2)保持吸收塔液位正常范圍內,如果出現液位不穩定的狀態,建議投加消泡劑;(3)脫水系統和廢水排放正常使用,保持吸收塔漿液CL-在20000ppm以內;(4)石膏漿液的pH值控制在5.4以上,電除塵的效率在控制范圍內;(5)向集水坑內加入1000kg脫硫增效劑,通過地坑泵打入吸收塔內,地坑攪拌器保持開啟,確保藥劑的溶解和擴散均勻。控制吸收塔內增效劑濃度在400~800mg/L范圍內;(6)初次加藥24小時后,進行停泵試驗,即先將系統控制在穩定狀態(最好為滿負荷情況下),然后停一臺漿液循環泵,保持脫硫效率和出口SO2排放濃度符合國家和地方排放標準。記錄24小時內運行數據,若在24小時內系統脫硫效率急劇降低,即恢復啟泵。

3.3 二次投加及日常投加

(1)根據初次投加反應情況及現場條件繼續試驗,可考慮停泵或煤質變化(參入部分高硫煤)試驗;(2)二次的投加時間和加入量根據系統參數結合現場一次投加后運行情況而定,建議投加量為80~120kg/天。

4 脫硫增效劑添加試驗過程注意事項

(1)應根據試驗時間長短和試驗臺數,準備足夠數據的脫硫增效劑;(2)向吸收塔地坑加藥時應緩慢加入,確保藥品充分攪拌均勻。每次地泵運行時吸收塔最好打至最低液位、確保藥液全部進入吸收塔;(3)為達到最佳運行效果,加藥時間采取每8小時一次,將24小時的加藥量分開即可;(4)加入脫硫添加劑后脫硫效率可能明顯上升,易發生吸收塔石膏漿液pH值降低的情況,要求運行人員在添加劑加入前維持較高的運行pH值(5.4~5.7)。試驗時通過控制吸收塔補漿量調整pH值。

5 使用脫硫增效劑初步結論

(1)系統在添加脫硫增效劑后,提高脫硫效率明顯,從而提高系統處理SO2的能力,可實現停用一臺漿液循環泵的目的。根據試驗結果來看,負荷在600MW以上,原煙氣SO2濃度小于3000mg/Nm3,加藥后停一臺漿液循環泵可基本維持凈煙氣SO2濃度小于120mg/Nm3;負荷在500MW左右,原煙氣SO2濃度小于3400mg/Nm3,加藥后停一臺漿液循環泵可維持凈煙氣SO2濃度小于150mg/Nm3;(2)系統在添加脫硫增效劑后,系統可以在低pH(設計值的下限)值下運行,同時還可以降低出口SO2的排放濃度;(3)因添加脫硫增效劑后提高了效率,停用了一臺的漿液循環泵,可以提高設備備用系數;(4)當實際使用的煤種硫含量高于設計值時,通過使用添加劑,以保證達到環保要求,而不必對脫硫系統進行增容改造,以實現在原有設備上提高脫硫容量和目的;(5)系統在添加脫硫增效劑后,可以減少循環泵系統的檢修、維護工作量;(6)停運一臺漿液循環泵情況下,短時間內原煙氣超過4000mg/Nm3,脫硫效率仍能維持較高水平,說明加藥后系統緩沖能力得到大大增強,降低了系統日常運行維護的難度。

6 脫硫增效劑投加后效益分析

節約廠用電:在燃煤硫分不高的情況下,可停用一臺漿液循環泵,并保證脫硫效率和排放均達到環保要求。目前運行的3臺漿液循環泵的功率分別為1000kW、1150kW、1250kW,以停用一臺小泵為例:

6.1 使用脫硫增效劑停泵節約費用

(1)停一臺漿液循環泵節省費用:1.732×93A×6kV×0.9×720h×0.5元/kWh≈31.31萬元/月;(2)石灰石粉平均耗量為6500噸/月,石灰石粉利用率提高1.5%,節省石灰石粉費用為:100噸×155元/噸=1.55萬元/月。

6.2 添加脫硫增效劑藥品費用

(1)日常添加費用:120kg/天×20元/kg×30天≈7.2萬元;(2)初始量添加費用(維持3個月):1000/3×20=0.67萬元。

6.3 使用增效劑后的經濟效益

使用增效劑后,單機脫硫每月凈節省費用為25萬元,經濟效益明顯。

6.4 添加脫硫增效劑帶來的其他有益方面

(1)減少漿液循環泵的維護費用:由于停用了漿液循環泵,減少了泵的磨損和備品備件的消耗,檢修維護費用也相應降低,同時也增加了泵的備用,提高了設備的可靠性;(2)減少排污費:當實際使用的煤種硫含量遠高于設計值,而系統無法滿足環保要求時,通過使用添加劑,提高脫硫效率,以保證達到環保要求;(3)提高高硫煤摻燒比例:通過增效劑的使用提高了系統裕量,從而可以使脫硫系統適應更高含硫量的燃煤,這樣可以適當提高高低硫煤的摻燒比例。據調查,同區域高低硫煤的差價約在20~25元之間,此項費用如統計到全年,效益將會很可觀;(4)提高石灰石的利用率和石膏品質:通過添加增效劑可以使系統在較低pH值下穩定運行,不僅可以提高石灰石利用率和石膏品質,同時還可以減緩鈣的結垢、堵塞速率,提高系統的可靠性;(5)通過添加脫硫增效劑,可以提高系統裕量,使系統適應緩沖能力更強,當其他條件(如煤質、煙溫、機組負荷等)存在波動時,系統依然可以高效穩定運行,增強了運行控制能力和系統穩定性;(6)通過添加脫硫增效劑,可以作為滿足新的國家排放標準和脫硫增容改造的輔助手段,實現環保達標排放。

參考文獻

[1] 曾庭華,楊華.濕法煙氣脫硫系統的安全性及優化 [M].北京:中國電力出版社,2003.

[2] 孫克勤.電廠煙氣脫硫設備及運行[M].北京:中國 電力出版社,2007.

作者簡介:柳進云(1972-),男,大唐湘潭發電有限責任公司工程師,研究方向:脫硫脫硝技術管理。

(責任編輯:王 波)