新能源汽車混合材料涂裝工藝設計

張煥亮

(浙江吉利新能源商用車有限公司制造工程部,浙江 杭州 310051)

1 研究背景

隨著能源汽車的崛起和汽車輕量化研究的深入,越來越多的新能源汽車采用了輕量化車身,目前車身輕量化材料應用比較多的有碳纖維、FRP、SMC(片狀模塑料,由合成樹脂、增強材料和輔助材料三大類組成)、PP、ABS、鋁合金等,本文結合一新建涂裝生產線(以下簡稱本項目),對混合輕量化材料的涂裝展開工藝設計。

本項目車身骨架為鋁合金型材,主要采用粘接+鉚接工藝;外覆蓋件包括SMC件,PP、ABS件,鋁合金件(電泳供件)等組成,這種大JPH、多材質,多品種的混線生產線,在國內甚至國際上也極具代表性,可為類似生產線的規劃、設計提供參考。

2 混合材料車身涂裝工藝設計

2.1 主要工藝設計前提

(1)本項目產能規劃10萬臺/年;

(2)工作制度:250工作日/年,兩班20小時(2x10h)/工作日;

(3)綜合利用率(含備件率):90%;

(4)組掛:每輛車折合6掛;

(5)設計JPH:134掛/h,雙線布置,每條線67JPH;

(6)產品材質:包括SMC件,PP、ABS件,鋁合金件(電泳供貨),鋼板件(電泳供貨);

(7)數量:單車噴涂30余件。

2.2 涂裝方式的工藝設計

涂裝方式的工藝設計有兩種方式:一種為整車涂裝,是將所有外覆蓋件在車身車間先粘接或組裝到車身骨架上去,然后整車進入涂裝車間進行噴漆,此時車身骨架相當于一個大工裝;另一種是散件涂裝,是將所有外覆蓋件經過組掛后噴漆,噴漆完成后再運到車身車間進行粘接。兩種方式各有優缺點,匯總如下:

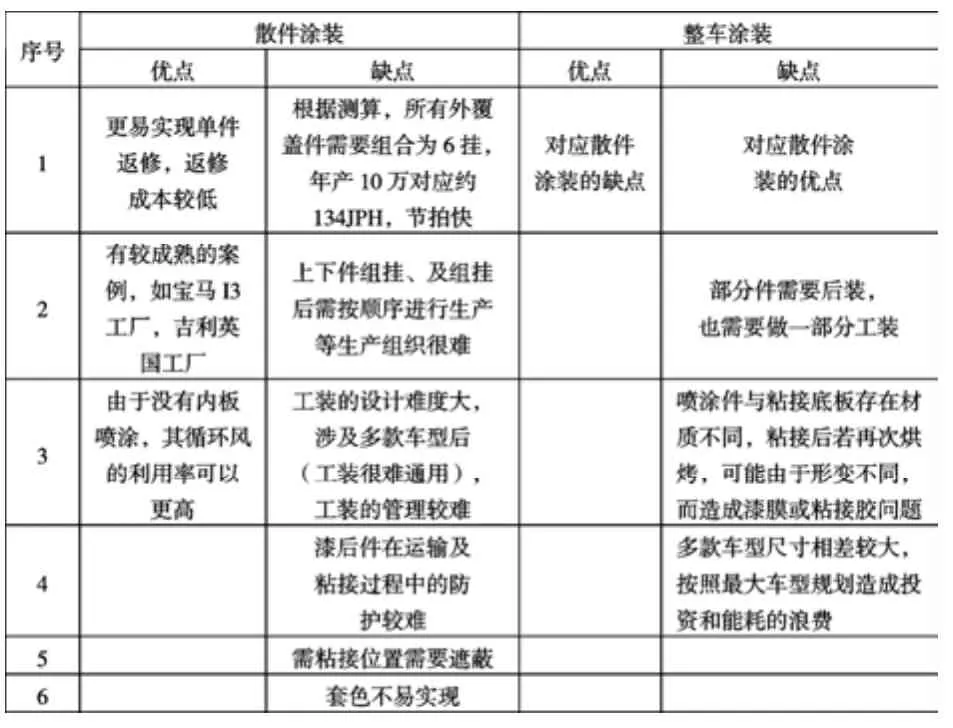

表1 涂裝方式的工藝設計方式優缺點匯總表

兩種涂裝方式各有優缺點,國內幾個設計院,設備廠家及技術人員進行了激烈的討論,很難做出判斷;考慮到已有的成熟案例,最終還是確定采用散件涂裝。

2.3 組掛方式設計

1)組掛原則。有兩種方式:同質、同車同掛和同件同掛;同質、同車同掛對小批量化有利,且色差的控制也更好,另一種對大批量化生產更為有利。

本工藝設計采用第一種,即同質、同車同掛,每掛支具不同,橇體一致,支具安裝在橇體上,可拆卸結構,支具正常生產中不需要拆卸,只在需要清洗、維修或更換車型時,由人工拆卸、更換,等同于在生產時使用六種不同的橇體。

2)組掛方向:考慮到品種多、節拍快等因素,部分采用五面組掛,即前、后、左、右、上組掛;

3)組掛示意如圖1。

圖1 組掛示意圖

2.4 上下件方式及物流設計

2.4.1 上件方式

設儲存區,分包區及分揀區,各區采用叉車進行轉運;分揀區內部采用AGV小車轉運。AGV小車的工作流程是:AGV輥道與滑撬下件點鏈床對接,空滑撬輸送到AGV上,AGV根據特定路線進入組掛分揀區;進入分揀區后,AGV上的讀寫站讀到滑撬需要組掛的工件信息,此滑撬運行到對應的工件前,AGV停止,人工上件,上件完成后,啟動AGV按鈕,AGV繼續運行,直到組掛完成;完成后,通過滑撬上件點上件;此AGV繼續到滑撬下件點接空滑撬,完成循環;如圖2。

圖2 上件AGV分揀路線示意圖

2.4.2 下件方式

下件亦引入 AGV小車,漆后件從生產線上人工下件到成品轉運料框,通過AGV小車轉運到儲存區。

2.4.3 工藝設計注意事項

1)上下件及物流是本項目難點,在于:品種多、節拍快、且很難實現自動上件;

2)分揀區各件的組掛順序,涉及到AGV線路是否順暢,需要重點考慮;

3)部分件的重量達到20kg,需要設計專門的上下件工裝。

2.5 前處理工藝設計

2.5.1 前處理方式

考慮到組掛件的穩定性及部分噴涂件可能的兜水問題,本項目采用干式前處理。

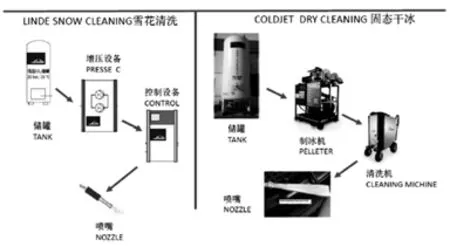

目前干式前處理應用較多的是雪花清洗和干冰清洗,兩種主要的區別是:干冰清洗由制冰機將液態CO2制成冰,固態顆粒狀的CO2作用在工件表面;而雪花清洗是經增壓設備直接將液態CO2高壓噴出到工件表面,后以雪花狀作用在工件表面,故需要有增壓設備;兩者設設備方面區別如圖3。

圖3 雪花清洗和干冰清洗設備對比

兩者均有應用,我們初步選擇的是干冰清洗。

2.5.2 干式前處理與傳統的前處理區別如表2

2.5.3 干冰清洗原理

由液態二氧化碳制成固態干冰,再由清洗機通過干冰的極地溫度(-79 攝氏度)來冷凍,使油脂失去粘性,從而容易處理。

1)當干冰通過壓縮空氣的高速吹出,離開噴嘴射到工件表面,產生巨大的力量,清理污垢。

2)當干冰打在工件表面,急速膨脹,體積約膨脹 700 倍,通過這個膨脹力使得殘留物清理干凈。

表2 干式前處理與傳統的前處理區別表

2.5.4 工藝設計注意事項

1)注意對干冰清洗間、相鄰過渡段及設備放置區域CO2濃度進行檢測;

2)干冰清洗過程中,噪音達到140分貝,注意考慮降噪措施;

3)建議適當增大干冰清洗間的風速,防止二次污染;

4)支具的設計、工件的放置、干冰清洗機器人的仿形等也需要考慮二次污染的問題;

5)干冰清洗完成后,會有冷凝水的出現,干冰清洗后過渡段、或離子風吹凈需要考慮解決此問題;

6)干冰清洗效果不如水洗效果,在設計時仍需要考慮人工擦凈。

2.6 噴涂工藝設計

2.6.1 噴漆工藝設計考慮因素

1)由于本項目為混合材料共線,如PP件等不能耐高溫,只能選擇采用低溫工藝;

2)考慮到環評等因素,色漆最終選擇的為低溫水性漆;底漆和色漆為溶劑型雙組分油漆;

3)SMC和PP件底漆不能共用;

4)本項目漆膜外表面的性能要求很高,如耐水要求 40℃ 存放330小時不起泡不變色,耐酸要求37%硫酸耐酸2h,傳統的保險杠工藝不能滿足產品的性能要求,故考慮采用了性能底漆。

2.6.2 經與材料廠家多次交流、試驗、優化,最終確定采用3C1B工藝,如下:

擦凈段--過渡段--干冰清洗段--過渡段--檢查過渡段--離子風吹凈段--噴底漆--檢查補噴--晾干(12min)--噴色漆--檢查補噴--過渡--閃干(升溫2min,保溫4min,溫度70℃)--強冷(2min)--過渡(2min)--噴清漆--晾干(10min)

2.6.3 工藝設計注意事項

1)SMC是可以耐高溫的(高溫配方),若混合材料中不存在PP件等,采用高溫工藝更加成熟;

2)傳統的保險杠線采用導電底漆,機器人采用靜電懸杯;由于產品的性能要求,我們采用了性能底漆,性能底漆無導電功能,故我們采用了空氣懸杯;

3)檢查補噴段主要解決由于支架遮擋,機器人不能噴涂到的區域。

2.7 噴漆室及相關輔助設備設計

2.7.1 噴漆室形式

采用了干式紙盒式噴漆室,汽車涂裝生產線噴漆室目前有5鐘形式,為水旋噴漆室、文丘里噴漆室、石灰式噴漆室、靜電式噴漆室、紙盒式干式噴漆室;近2年,國內汽車涂裝行業已有16條生產線已經實施和正在規劃。

2.7.2 與傳統的文丘里式噴漆室對比

1)設備方面,兩種形式的原理圖見圖4。

圖4 文丘里式噴漆室與紙盒式干式噴漆室原理圖對比

從兩種形式的原理圖來看,噴漆室工作平臺之上部分(含動靜壓室、工作間)基本一致,文丘里式噴漆室工作平臺之下部分(文丘里漆霧分離系統、排風系統、水循環水池、加料系統、刮渣系統、漆泥干燥系統等)比紙盒式干式噴漆室(紙盒漆霧分離系統、排風系統)復雜,投資也會更大。

2)運行成本

表3 按照27JPH的項目比較出的結果

2.7.3 市面上幾種紙盒對比

表4 市面上幾種紙盒對比

2.7.4 循環風空調

1)噴漆段循環風空調

擦凈間供風為空調新風,排風經過過濾之后參與到新風空調中;底漆補漆段、色漆補漆段、清漆補漆段供風為空調新風,排風參與到對應機器人噴漆段的循環風中。

噴漆段循環風空調需要進行加濕段、制冷段。

2)干冰段循環風空調

干冰清洗前后過渡段、檢查段、離子風供風為空調新風,排風參與到干冰清洗段的循環風中,干冰清洗段排風根據CO2濃度要求直接到大煙筒。

干冰循環風空調只需要制冷段,不需要加濕段。

2.7.5 機器人

1)主要為干冰機器人、底漆噴漆機器人、色漆機器人、清漆機器人,色漆噴兩遍,其他均噴一遍;

2)由于各掛噴涂面積有較大差別,為充分發揮噴涂機器人的噴涂能力,各掛之間采用了不同間距進入噴漆室的辦法。

2.7.6 設備消防

涂裝車間噴漆線,輸調漆間,儲漆間,點修補室及有消防要求的區域采用高壓細水霧滅火系統;噴漆線的干式分離過渡段及干式分離紙箱采集區采用濕式噴淋保護系統。

3 總結

由于本項目的復雜性,從開始規劃到最終方案的確定經歷了大半年的時間;期間方案也進行了幾次反復,在中汽也進行了工藝試噴驗證,整體來看,能夠滿足外觀和性能要求。本項目的難度依然是組掛方式和生產組織,需要在以后的設計、生產過程中逐漸完善、優化。

就目前工藝設計來看,我認為有下列方案可進一步進行探索、討論:

1)本項目涂裝方式采用散件涂裝,若驗證了整車涂裝的幾個關鍵問題,采用整車涂裝方式會更為有利;

2)本項目下件方式和流程可以優化;在總圖規劃時,漆后件存儲倉庫建于車身與涂裝之間,車身 AGV小車直接通過地面到相應位置取件,而不需要經過滾床運送到車身車間,減少了多次周轉;同時,為增大儲存量,可建立立體庫,實現自動進行件的存取。