基于熱加工圖的鉬金屬熱變形特征分析

趙曉君

摘要:鉬金屬產生變形需要具備一定的溫度,即變形溫度,一般在溫度為900-1450℃的情況下才會產生熱變形性能,在以往的熱壓研究中得出鉬金屬的應變速為0.01-10 s-1。為了深入研究鉬金屬熱變形的特征,將采用動態材料模型對鉬金屬的熱加工圖進行組建,同時根據熱加工圖中呈現的熱變形變化趨勢對不同區域內的鉬金屬形態進行分析,以此達到對鉬金屬熱變形特征的研究目的。文章對鉬金屬熱變形特征研究的實驗過程及結論進行梳理,以確保研究的有效性。

關鍵詞:熱加工圖;鉬金屬;熱變形特征

0引言

鉬金屬在常溫下比較穩定,鹽酸、氫氟酸及堿溶液等都對其沒有作用,一般性質的液態金屬和非金屬熔渣也對其沒有影響,僅與硝酸、汞或濃硫酸產生反應。而鉬金屬的熔點較高,一般在2 620℃,因此,在很多工業生產中得以廣泛應用,并且在宇航的研發工作中也較為常用,鉬金屬及其合金在我國的經濟發展中呈現出良好的發展前景,是生產活動中的重要原料。為此,也推進了相關企業對鉬金屬加工的研究進程,文中對鉬金屬加工中的熱變形特征進行分析,爭取提高鉬金屬加工的效率,可以更好地發揮鉬金屬在相關生產中的作用。

1鉬金屬加工存在的問題

純鉬金屬由于自身具有較強的硬度,導致其在工業生產中無法發揮最佳的作用,而鉬金屬的硬度同時也是其自身的優勢,只要在加工時選擇合理有效的方式,就可以為工業生產發揮最大效益。在工業生產中對鉬金屬的構件的需求越來越大,這就要求在擴大鉬金屬部件生產規模的同時,提高鉬金屬的加工效率,以此平衡鉬金屬與市場的供求關系,為鉬金屬的發展提供支持。在擴大生產的同時對鉬金屬的質量和可縮性要求也有所提高。鉬金屬由于自身的硬度優勢,在工業生產中往往承載著重要部件的連接作用,如果鉬金屬部件的質量不佳會對整個生產造成影響,因此,鉬金屬的加工問題成為相關企業關注的重點。

2鉬金屬熱變形的實驗

鉬金屬由于受到加工性能的限制,在工業生產中無法得到充分使用,因此,需要相關部門針對鉬金屬的加工性能進行深入研究,爭取在加工性能及可塑性上有所提高。為了幫助鉬金屬加工選擇可靠的熱加工工藝,本文以鉬金屬的熱加工圖為參考對鉬金屬的熱變形特征進行深入研究。

2.1實驗材料

實驗所用材料的化學成分(質量分數為%)為:Fe0.004,Ni0.007,Cu0.000 3,Ca0.000 8,Mg0.000 1,Si0.002,A10.002,00.004,余量為Mo。

2.2實驗流程

實驗時將的鉬金屬規格定為θ8 mm-12 mm,同時采用Gleeble-1500型熱模擬試驗機來完成實驗操作,使用熱模擬試驗機對一定規格的鉬金屬進行等溫恒應變速率壓縮的測試。實驗過程中通過大電流自阻的方式對實驗對象進行加熱處理,當鉬金屬被壓縮之后,使用噴氣將壓縮后的鉬金屬的溫度快速降低到室內溫度。為減少實驗對象在端頭作用下產生的磨損對實驗結果造成的影響,我們在實驗過程中將壓頭與實驗對象進行隔離出來,所采用的隔離方法是將云母片放置在鉬金屬與壓頭之間,因云母片具有一定的潤滑作用,可以起到減少摩擦的作用,從而降低鉬金屬的磨損幾率。實驗數據表示變形溫度分別為:900,1 000,1 100,1 200,1 250,1 300,1 350,1 400和1 450℃;應變速率分別為:0.01,0.1,0.5,1和10 s-1,變形真應變為0.5左右。

3熱加工圖下的鉬金屬變形特征分析

3.1高溫流變曲線

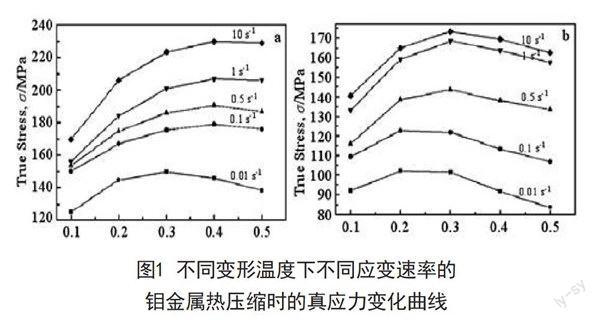

通過對實驗所產生的數據進行曲線圖繪制可以發現,不同溫度下所產生的鉬金屬流變曲線與不同應變速率下所產生的鉬金屬流變曲線特征呈現出一致的趨勢,如圖1所示。

流變應力在開始階段應變速率增加的同時流變應力也在逐步增加,這一階段屬于熱加工的硬化階段,而當應變速率處于一定數值時,流變應力也達到了一定鼎盛期,之后的流變應力會趨于平穩或者呈下降趨勢,通過觀察發現,在這一過程鉬金屬的內部組織實現了動態再結晶軟化的過程,此時鉬金屬的軟化程度受到溫度的作用明顯,在應變速率處于一致狀態時,溫度越高真應能力越低。而溫度持平的情況下,應變速率增加的同時真應力也會隨之增加。再結晶的首次產生是在應變速率較低的階段,變形程度會隨著溫度的提升而有所增加,同時結晶在向高速率的應變速率轉移。觀察不同溫度下流變應力的變化情況可以發現在溫度為1 200℃,應變速率低于0.5 s。時才會表現出結晶軟化,而溫度在1 400℃時所有應變速率都會出現結晶軟化趨勢。

3.2熱加工圖及其分析

通過實驗中得出的相關數據確定不同溫度下的溫度敏感性指數,并且以此作為鉬金屬變形溫度和應變速率函數。并依據已知的數據使用Origin軟件繪制等值線圖,之后將能量消耗的等值線圖與其進行疊加,從而得出熱加工圖,通過對熱加工圖進行分析得出以下結論。鉬金屬的加工規律與粉末冶金鉬的加工規律一致,且都呈現出以下特點:鉬金屬的可加工范圍多在低溫區和較低應變速率的區域,而高溫和高應變速率下只有帶型才有涉獵;同時鉬金屬的可加工范圍會隨著變形程度的改變而改變,當變形程度加大時,可加工的區域也會隨之擴大;在變形溫度提高應變速率降低的情況下,能量消耗率將呈上升的態勢。通過對能量耗散率的數值進行分析可以發現,粉冶鉬金屬的變形難度較高。粉冶材質自身的變形難度就很高,致使應變速率的敏感性增強,這在熱加工圖中都有所體現,在變形程度不斷改變的過程中會看出熱加工圖中的不穩定區域會逐漸減小。

應變為0.1時,即變形剛開始處于低應變時的合理熱加工窗口為:980-1 375℃,應變速率在10-0.01 s-1,隨溫度的下降而呈線性規律降低;考慮到應變為0.1時變形材料的實際溫度,為了提高效率,這時的應變速率應取高限1.8 s~。應變為0.5時,即變形到一定程度后的合理熱加工窗口為:900-1 270℃,0.01-1.8 s-1和1 270-1 450℃,0.56-10 s-1,考慮到應變為0.5時變形材料的實際溫度,這時可行的熱加工窗口為:900-1 270℃,0.01-1.8 s-1。

應變為0.5的熱加工圖中(見圖1),在低溫(<110℃)、高應變速率(≥1s-1)的區域內,材料變現出的是其脆性,這時的變形是以應變速率的敏感性為主,同時在沿晶粒周圍出現裂紋。裂紋對于金屬加工來說是一種普遍存在的缺陷,會在一定程度上影響加工物件的性能。而產生裂紋的主要原因是應變速率自身的敏感性,由于應變速率敏感性的作用,會使應變力出現不均現象,導致材料內部形成裂紋缺陷,另外,由于應力過于集中引起的、對材料的某一位置應力過大的,也會使材料形成開裂。

在高溫(≥1 250℃)、低應變速率(≤0.3s-1)的區域內,耗散率達到了27%,為此時的最大值,這時三角晶界出現楔形裂紋。在此階段鉬金屬材料變現出了一定程度的韌性,此時,鉬金屬變形是以溫度敏感性為主,與應變速率敏感性產生的裂紋原理相差無幾,溫度敏感性產生的楔形裂紋同樣對材料的加工物件造成影響。楔形裂紋形成的主要原因是發生結晶后的材料變形難度降低,流變應力的速度也有所降低,此時,會在溫度升高的情況下使其內部的應變力過于集中,由于應力集中導致應力分布不均勻,從而引起材料在結晶位置形成裂紋。

當溫度大于1 000℃,鑰金屬經過變形后可觀察到大量的等軸再結晶組織,再結晶晶粒散布在原始晶粒周圍,呈現大小晶粒混雜的現象。在中間區域,也就是溫度在1 100-1 300℃,應變速率在0.051 s-1的區域內發現連續再結晶組織,晶界呈鋸齒狀。

4結語

在熱模擬過程中,金屬鑰發生了動態再結晶軟化現象隨著變形程度的增加,材料的可加工范圍增寬,材料的可加工范圍主要位于低溫、低應變速率區到高溫和高應變速率區的條帶區域;在低溫(≤110℃)、高應變速率(>1s-1)區域,材料變形以應變速率敏感型為主,發現沿晶裂紋;在低應變速率(≤0.3 s-1)、高溫(≥1 250℃)區域,材料變形以溫度敏感型為主,材料出現楔形裂紋;溫度大于1 000℃,可觀察到等軸再結晶組織,并出現大小晶粒混雜現象;在溫度范圍為1 100-1 300℃,應變速率范圍為0.051 s-1的區域內發現連續再結晶,晶界呈鋸齒狀。