基于多目標(biāo)的電動(dòng)車機(jī)艙布置方法的研究

曾祥義 李春 白鵬 孫制字

摘要:闡述了電動(dòng)車高壓部件機(jī)艙布置的特點(diǎn)和要求,對比分析了常見各種優(yōu)劣布置形式,并通過碰撞性能、電安全等多方面內(nèi)容進(jìn)行布置效果解析。同時(shí)從高壓部件的集成化設(shè)計(jì)出發(fā)給出了多種布置方案,解決了布置空間不足、安全性能較低的問題,為今后電動(dòng)車高壓部件機(jī)艙布置提供參考。同時(shí)也為高壓部件的設(shè)計(jì)開發(fā)以及高壓線束合理化布局指明了方向。

關(guān)鍵詞:電動(dòng)車;機(jī)艙布置;高壓部件;碰撞安全;電安全

1.引言

“十三五”期間,電動(dòng)車迎來蓬勃發(fā)展期。電動(dòng)車憑借著環(huán)境污染小、噪音低、能源利用效率高等的優(yōu)點(diǎn)得到國家產(chǎn)業(yè)政策的支持;同時(shí)各個(gè)汽車廠家也把電動(dòng)車的開發(fā)列入到平臺(tái)建設(shè)規(guī)劃當(dāng)中。

在整車的開發(fā)過程中,安全性能的開發(fā)是一個(gè)不可忽視的指標(biāo)。而電動(dòng)車高壓部件的布置對于整車安全來說至關(guān)重要。本文將從純電動(dòng)乘用車幾個(gè)關(guān)鍵部件及系統(tǒng)的總布置方面進(jìn)行論述,同時(shí)結(jié)合項(xiàng)目實(shí)際尋求解決方案。

2.電動(dòng)車的特點(diǎn)

2.1電動(dòng)車與傳統(tǒng)車的區(qū)別

電動(dòng)車與傳統(tǒng)汽車區(qū)別較大,由傳統(tǒng)的燃油驅(qū)動(dòng)變成電力驅(qū)動(dòng),為了增加續(xù)航里程,在整車地板下方一般會(huì)有一個(gè)幾百公斤的電池包以儲(chǔ)存電能。整車的整備質(zhì)量有所增加,對碰撞安全及電安全的影響較大。

另外電動(dòng)汽車額外增加了電機(jī)控制器、DCDC、電動(dòng)真空泵、電動(dòng)空調(diào)壓縮機(jī)、高壓分線盒等部件,這些部件基本都布置在前艙,對布置空間提出了更高的要求。這些零部件的布置,不僅關(guān)系到各個(gè)部件功能的實(shí)現(xiàn),同時(shí)也關(guān)系到整車性能,比如,對整車軸荷的影響、轉(zhuǎn)向性能的影響、制動(dòng)性能的影響、電子電器元件的電磁干擾影響。同時(shí)各部件間的距離、對高壓電的電磁防護(hù)、運(yùn)動(dòng)干涉、碰撞安全、高壓安全等都對前艙的總布置工作提出了非常嚴(yán)格的要求。

2.2電動(dòng)車高壓部件工作原理

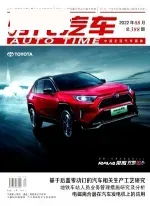

電動(dòng)汽車高壓部件主要有:高壓分線盒、電機(jī)控制器、DC-DC、電機(jī)、動(dòng)力電池、電動(dòng)真空泵、電動(dòng)空調(diào)、PTC暖風(fēng)機(jī)等。圖1是高壓部件工作原理圖,紅色線是高壓傳輸部分,在機(jī)艙布置過程中要重點(diǎn)關(guān)注。

2.3電動(dòng)車高壓部件介紹

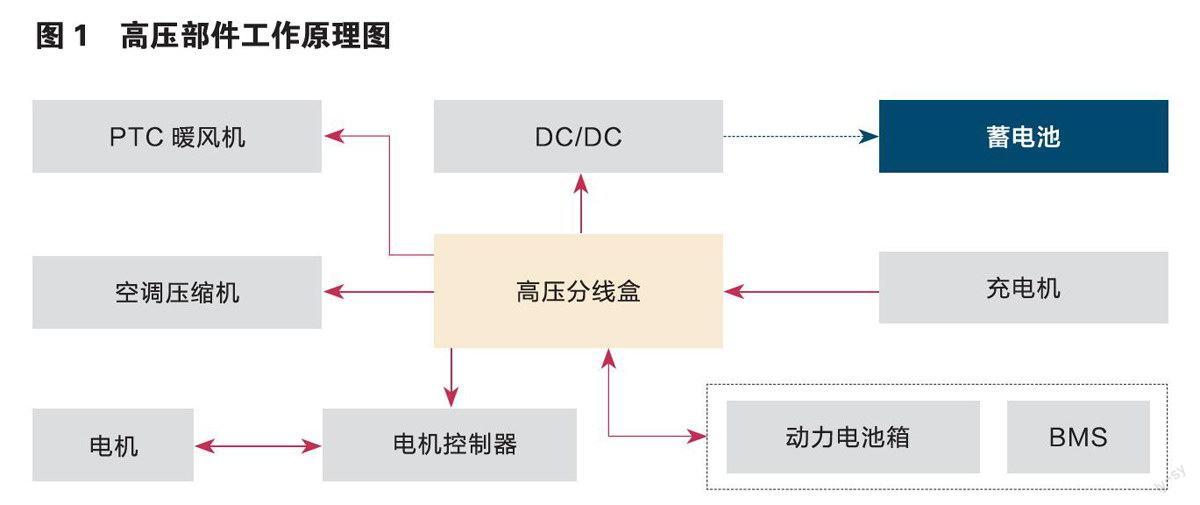

每個(gè)高壓部件都有自己的功能,在電動(dòng)車的行駛過程中必不可少。在接收信號(hào)同時(shí)也在起到動(dòng)力傳輸?shù)淖饔茫诓贾眠^程中要充分考慮高壓部件的作用、布置位置、高壓線的布局等方面內(nèi)容。具體統(tǒng)計(jì)信息見下表:

綜合以上的分析,可以看出高壓分線盒是機(jī)艙布置中高壓線束的集中區(qū);同時(shí)可以把機(jī)艙布置進(jìn)一步細(xì)分到各功能模塊,主要有:

(1)驅(qū)動(dòng)模塊:包括高壓分線盒、電機(jī)控制器、電機(jī)及高壓線束。(2)動(dòng)力電池模塊:包括高壓分線盒、充電機(jī)、動(dòng)力電池組及高壓線束。(3)直流轉(zhuǎn)換模塊:包括高壓分線盒、DC-DC。(4)輔助模塊:包括高壓分線盒、空調(diào)壓縮機(jī)、PTC暖風(fēng)機(jī)。

其中驅(qū)動(dòng)模塊和動(dòng)力電池模塊涉及的部件體積大、重量重,部件間連接的高壓線束直徑較大,布置更有難度,所以高壓部件的機(jī)艙布置重點(diǎn)是驅(qū)動(dòng)模塊和動(dòng)力電池模塊的布置工作。

3.機(jī)艙布置的碰撞安全性能要求

3.1機(jī)艙碰撞吸能表現(xiàn)分析

電動(dòng)汽車相比于傳統(tǒng)汽車在碰撞中的特殊性體現(xiàn)在兩方面,一是高能量、大質(zhì)量的動(dòng)力電池在碰撞中受到擠壓損傷時(shí)可能會(huì)引起起火、爆炸;二是高電壓的電驅(qū)動(dòng)系統(tǒng)碰撞后可能會(huì)與乘員發(fā)生直接或間接接觸從而引發(fā)電擊傷害。特別是高壓電部件在碰撞中可能會(huì)受到其它部件的擠壓,使其外殼發(fā)生嚴(yán)重變形,進(jìn)而造成對部件內(nèi)部的侵入,破壞其完整性。高壓電部件內(nèi)部電路結(jié)構(gòu)復(fù)雜,工作電壓較高,外部侵入可能造成內(nèi)部短路風(fēng)險(xiǎn)。

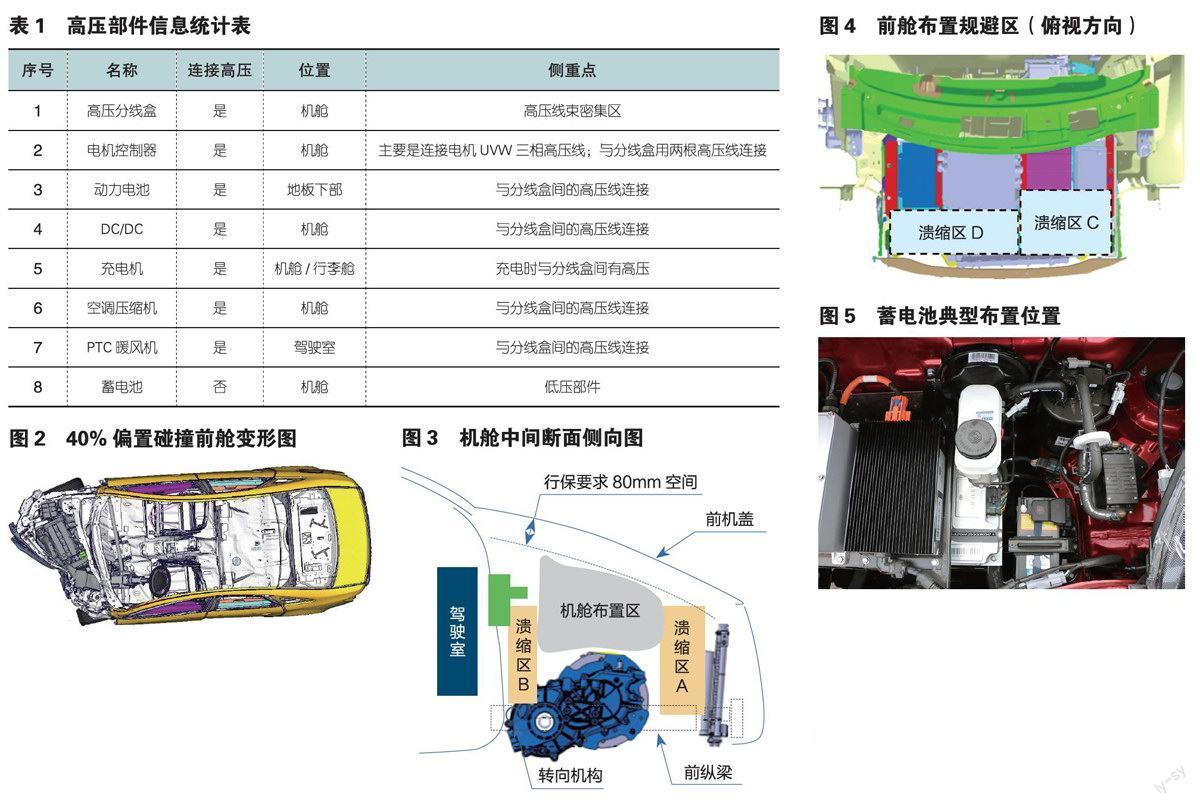

對于機(jī)艙位置來說,正面碰撞對其造成的損傷比較大,尤其是40%偏置碰撞,縱梁的潰縮和機(jī)艙的變形量更大。見下圖:

首先從機(jī)艙的中心剖面圖來看(見圖3),電機(jī)及變速器占據(jù)了x方向大部分距離。電機(jī)在碰撞過程中做為一個(gè)剛體不變形,起不到吸能的作用。車身的吸能主要靠電機(jī)前部的潰縮區(qū)A和電機(jī)后部的潰縮區(qū)B來完成,所以在布置高壓部件時(shí)要避開上面提到的兩個(gè)潰縮區(qū)。一是可以保證整車有充足的潰縮區(qū)吸能,提高碰撞安全性能;二是防止高壓部件在碰撞過程中受到?jīng)_擊,避免損壞,降低消費(fèi)者維修成本。

2018版C-NCAP把行人保護(hù)也納入到評(píng)價(jià)規(guī)程當(dāng)中,在總布置工作中通常會(huì)預(yù)留80mm左右的空間,以提高頭型的得分。機(jī)艙布置x向可用的空間基本是圖3中所示的機(jī)艙布置區(qū)的空間。

車身在偏置碰撞的過程中,左側(cè)的侵入量比右側(cè)的要大的多,所以一般把體積較小、高壓線束不密集的部件放到左側(cè)的理想?yún)^(qū)域(車身左側(cè)潰縮區(qū)c外的區(qū)域),而把體積較大、高壓線束密集的部件放到右側(cè)(車身右側(cè)潰縮區(qū)D外的區(qū)域)。如圖4中所示。

4.機(jī)艙布置的電安全要求

4.1GB/T 31498電動(dòng)汽車碰撞后安全要求

對于電動(dòng)車的碰撞安全,GB/T 31498-2015提出了碰撞后的車型要有防觸電保護(hù)功能的要求,包括高壓母線的電壓和電能要求,物理防護(hù)功能達(dá)到IPXXB級(jí)別,絕緣電阻也有相應(yīng)的限值要求。同時(shí)在碰撞結(jié)束30min后,不應(yīng)有電解液從REESS中溢出到乘員艙,不應(yīng)有超過5.0L的電解液從REESS中溢出。

4.2電安全要求典型案例

蓄電池一般布置在潰縮區(qū)c的區(qū)域內(nèi),在碰撞過程中蓄電池會(huì)發(fā)生變形和往后移動(dòng)。如果此時(shí)在蓄電池的后方?jīng)]有空間或有其他部件阻擋,往往電池液體會(huì)泄露甚至發(fā)生明火,對電安全不利。為了避免上面的問題,一般會(huì)把蓄電池后方預(yù)留一定的空間(如圖5所示)。另一種方法是根據(jù)機(jī)艙空間橫向布置蓄電池以加大x向的空間。

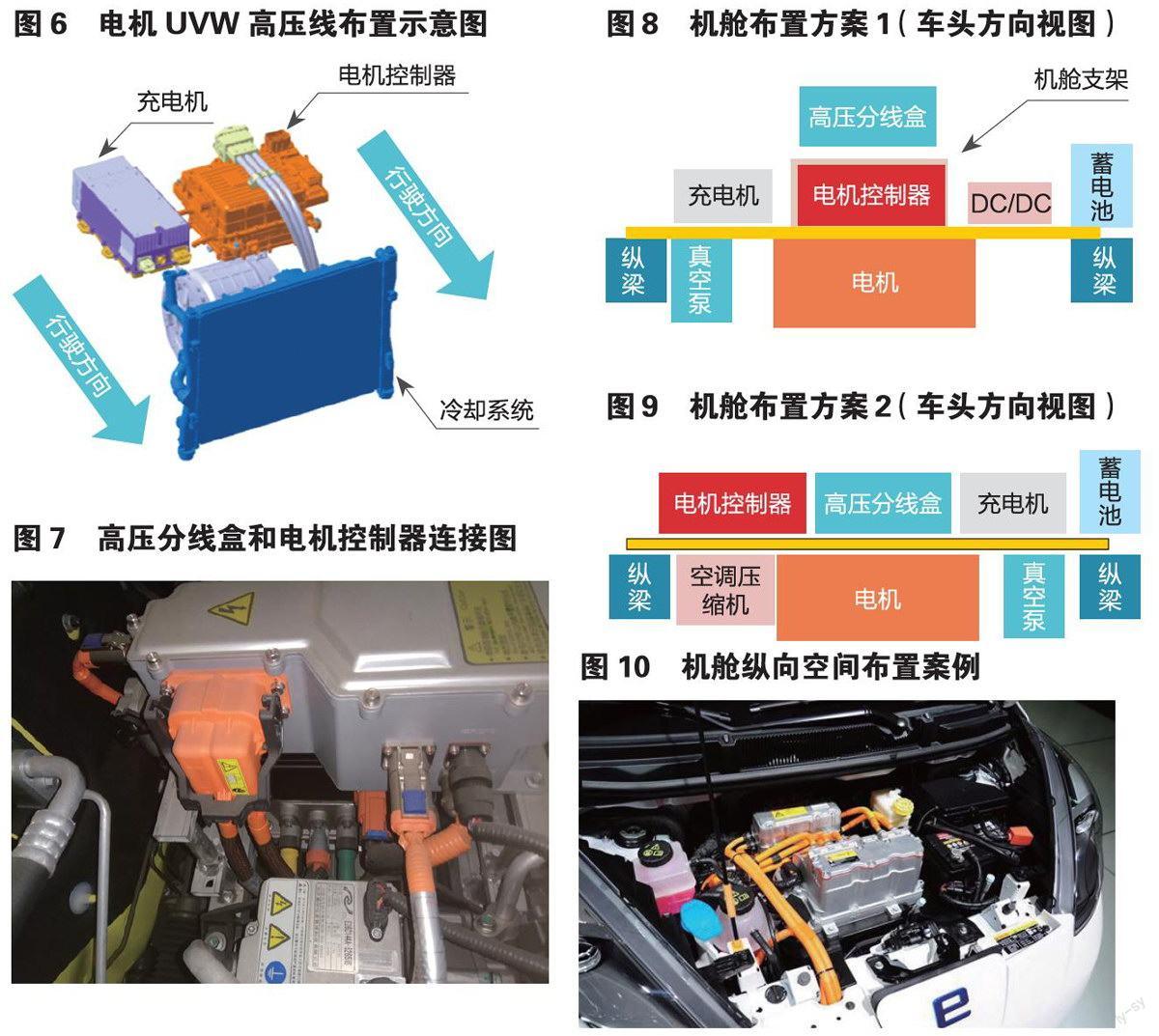

對于驅(qū)動(dòng)模塊的布置,中間的高壓線束直徑較大,在布置中要盡量避開潰縮區(qū)。如圖六中的布置方式,把電機(jī)的UVW高壓線布置在潰縮區(qū)A區(qū)域,在碰撞過程中極易損壞,導(dǎo)致漏電,對乘員造成傷害。

驅(qū)動(dòng)模塊高壓線束比較理想的布置方式是把線束放到電機(jī)控制器和分線盒的側(cè)方向,見圖7。一方面,安全性能比較高,完成避開了潰縮區(qū);另一方面對于插接件的安裝,后期的日常維修也比較有利,打開機(jī)艙后高壓線束一目了然。同時(shí)連接的線束比較短,即降低了成本,也提高了電磁兼容性能。

布置過程中應(yīng)合理規(guī)劃高壓線束的走向,避免布置在易受擠壓的位置,增加線束扎帶與車身穩(wěn)固連接,同時(shí)加強(qiáng)高壓線的絕緣保護(hù)。其中高壓線束應(yīng)避免交叉布置,盡量采用平行布置方案。動(dòng)態(tài)工作線束間隙大于20mm,靜態(tài)線束間距大于10mm。

5.典型布置方案

5.1一般布置形式

由于機(jī)艙內(nèi)的部件較多,比較常見的布置形式是采用兩層的布置方法(見圖8),主要特點(diǎn)是機(jī)艙支架采用分層設(shè)計(jì)。為了達(dá)到輕量化的目的,支架一般采用鋁合金或PP加玻纖的塑料材質(zhì)。

分層布置的優(yōu)勢是層次清楚,零部件質(zhì)量控制簡單,但需機(jī)艙空間較大,線束較多且外露,不利于安全集成設(shè)計(jì)。

5.2利用機(jī)艙的橫向空間

在分層布置的基礎(chǔ)上,目前比較普遍的是采用高壓部件間集成到一起的方式。一是節(jié)省了機(jī)艙布置空間;二是廠家的供應(yīng)商管控更加簡單,進(jìn)一步降低成本。

圖9是高壓分線盒和DC-DC轉(zhuǎn)換器集成到一起,同時(shí)利用機(jī)艙橫向的空間,用單層模式來完成整個(gè)機(jī)艙的布置。此方法適用于機(jī)艙橫向空間較大,各部件在橫向的寬度總和小于機(jī)艙寬度。布置方案的上表面歸于平整,比較美觀大方。

5.3利用機(jī)艙的縱向空間

下圖是某電動(dòng)車的機(jī)艙布置示意圖,其中電機(jī)控制器和DC-DC轉(zhuǎn)換器集成到一起。利用機(jī)艙內(nèi)部x向的空間,把高壓分線盒布置到電機(jī)控制器的后方,節(jié)省了橫向的空間。同時(shí)蓄電池橫向放置,加大了x向空間。快充口放到前方的LOGO下面,車載充電機(jī)放到行李箱里。整個(gè)布置比較簡潔,高壓線束比較規(guī)整。

6.其他性能要求

機(jī)艙布置除了碰撞安全、電安全方面的要求之外,還需要兼顧其它多方面的約束和要求。主要有電磁兼容性能、維修安裝的便利性、運(yùn)動(dòng)件及機(jī)械振動(dòng)等等。

其中維修安裝的便利性以及機(jī)械振動(dòng)的相關(guān)要求與傳統(tǒng)車型相比變化不大。而電磁兼容是電動(dòng)車面臨的一個(gè)新問題,機(jī)艙布置主要從以下幾方面考慮:

(1)高低壓線束盡量的不要放到一起,降低高壓線束對CAN線影響。(2)高壓線的轉(zhuǎn)彎半徑不宜過小,防止屏蔽層破損,使用中發(fā)生電磁干擾。(3)要對企業(yè)的工藝提出開發(fā)指標(biāo),首先部件的電磁兼容性能要達(dá)到相關(guān)標(biāo)準(zhǔn),同時(shí)高壓線束要覆蓋屏蔽層。插接口處帶接地功能,安裝到位后可以和部件的殼體相連接,達(dá)到接地的目的。

7.結(jié)語

通過對機(jī)艙布置的詳細(xì)論述,可以得到以下結(jié)論:(1)高壓部件的布置要避開前后的潰縮區(qū)域,充分挖掘可布置空間,以增強(qiáng)整車安全性能。(2)高壓線束在避開潰縮區(qū)的情況下,要充分考慮走線的長度、轉(zhuǎn)彎半徑、表層的屏蔽功能、線束的排列形式等因素,以使方案達(dá)到最優(yōu)。(3)機(jī)艙總體布置形式可分雙層式和單層式,各廠家可根據(jù)自己產(chǎn)品平臺(tái)的建設(shè)來取舍。(4)可通過高壓集成系統(tǒng)的開發(fā)與搭載,實(shí)現(xiàn)高壓部件集成設(shè)計(jì),簡化機(jī)艙布置,使機(jī)艙的布置更加美觀和整潔。

純電動(dòng)乘用車的機(jī)艙布置設(shè)計(jì)工作是個(gè)系統(tǒng)工程,需要協(xié)調(diào)車身、動(dòng)力系統(tǒng)、電池、造型等相關(guān)部門,是整個(gè)開發(fā)過程中必不可少的一環(huán),在整車平臺(tái)的建設(shè)當(dāng)中起著越來越重要的作用。