往復式壓縮機曲軸強度校核分析

摘要:本文以一臺4列壓縮機為研究對象,對曲柄連桿機構進行多體動力學分析,得到曲軸的動態載荷邊界條件。將載荷邊界條件導入Ansys中對曲軸進行應力分析,得到了曲軸的應力分布及應力歷程曲線,最后根據應力分析結果對曲軸進行了靜強度和疲勞強度校核。結果表明設計工況下該曲軸的強度符合設計規范要求,此種曲軸分析方法可以為同類型壓縮機曲軸設計提供借鑒。

關鍵詞:曲軸;多體動力學;有限元分析;強度校核

Abstract: In this paper, a fourcolumn reciprocating compressor is used as research object, and the dynamic load boundary conditions of crankshaft were obtained by the multibody dynamics analysis of crank mechanism. Then the dynamic load boundary conditions were introduced into Ansys to analyze the stress of the crankshaft. The stress distribution and stress curve of the crankshaft were obtained. Finally, the static strength and fatigue strength of the crankshaft were checked according to the stress analysis results. The result shows that the strength of the shaft is in accordance with the design specification requirements, and this method can be used for reference to the design of the same type compressor crankshaft.

Key words: crankshaft; multibody dynamics; finite element analysis; strength check

往復式壓縮機廣泛應用于石化行業,是該行業的核心增壓設備,它的安全性直接關系著整個生產線的正常運轉[1]。曲軸是往復活塞壓縮機中最重要的零件之一,它在彎曲和扭轉方向都承受著周期性的載荷,這些載荷會引起曲軸的疲勞破壞,由此引發的曲軸斷裂問題日益凸顯[2]。為了保證曲軸的安全運行,曲軸的應力計算和強度分析成為壓縮機設計過程中至關重要的一道程序,而在曲軸的設計中如何比較準確地得到曲軸的應力分布并對其進行強度校核具有重要意義[3]。

在傳統的曲軸設計方法中,采用的是經驗公式的方法[4],這些經驗公式對一些計算過程進行了簡化,而且計算方法繁瑣復雜不夠直觀。為了精確計算曲軸斷面突變處、油孔處的應力集中,有限元方法在曲軸的應力分析中應用的越來越普遍[5]。但這種方法必須首先計算曲軸上的動態載荷,然后加載在曲軸模型上進行有限元分析。隨著計算機輔助三維設計技術的發展,先進設計分析方法的采用給工程帶來了極大的便利,特別是虛擬樣機技術的發展使得精確計算機械結構的動態載荷成為了可能[6]。

本文以一臺4M型壓縮機作為研究對象,運用虛擬樣機技術對壓縮機曲柄連桿機構建立模型,進行動力學仿真,得到曲軸上所受到的動態載荷。然后將動態載荷導入有限元分析軟件中,加載在曲軸模型上對曲軸進行應力分析,得到曲軸的應力分布及其應力狀態隨時間的變化。然后利用靜強度和疲勞強度校核的方法對曲軸進行強度分析,得到曲軸的安全系數。本文提出的這種方法直觀、精確,而且在優化曲軸的設計中可以直接修改參數進行優化,方便快捷,這種方法的應用可以大大減輕曲軸設計工作的工作量,提高曲軸設計的精度。

1 往復式壓縮機動力學分析

利用三維建模軟件Solidworks建立曲軸、活塞、連桿、十字頭、活塞桿的三維實體模型,然后將它們導出成Parasolid格式導入虛擬樣機軟件ADAMS中,導入后對各個零部件設置材料屬性,然后在ADAMS中按照曲柄連桿機構的運動關系將這些零部件進行裝配。得到的曲柄連桿機構仿真模型見圖1。

裝配完成后對曲軸、十字頭和活塞添加運動約束,在曲軸的電機位置添加轉速333r/min,在活塞上利用樣條函數的形式添加氣體力,仿真完成后可以得到曲柄連桿機構的動力學分析結果及曲軸的動態載荷邊界條件。

2 曲軸應力分析

將曲軸的三維模型導入到Ansys中利用Solid95六面體單元對曲軸進行劃分網格,然后將曲軸的動力學分析得到曲軸動態載荷邊界條件導入,加載到曲軸模型上對曲軸進行應力分析。分析結果表明在工作狀態下,曲軸上的最大Von Mises應力點發生在第4列曲柄銷與曲柄的過渡圓角處,如圖2中“MX”標示位置,最大應力為55.4MPa。

由于曲軸形狀復雜,在進行曲軸整體應力分析時,在進行整體曲軸的有限元分析時忽略了過渡圓角,為了得到該位置結構的精確應力,還需要用到子模型方法,對該過渡圓角建立模型,利用該方法計算得到該位置的精確應力為56.3MPa。

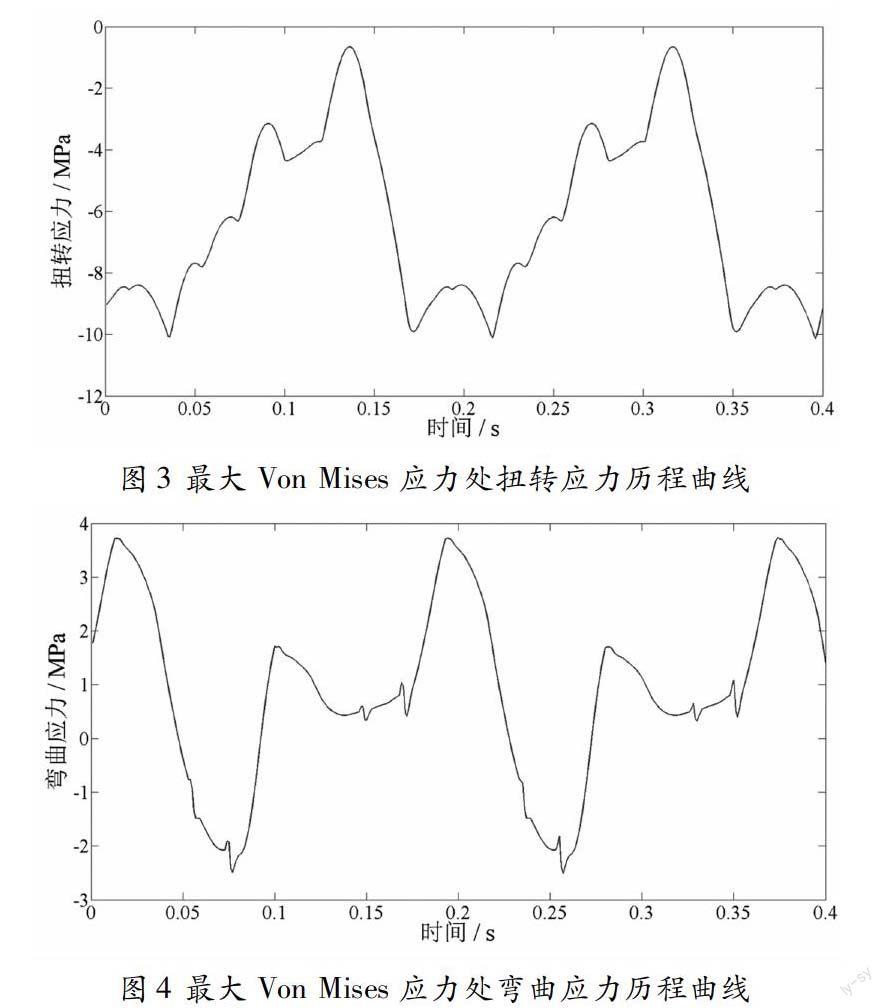

利用有限元方法中的瞬態動力學分析,可以得到曲軸各點的應力歷程曲線,該危險點的扭轉應力和彎曲應力如圖3和圖4。

3 曲軸強度校核

3.1 靜強度校核

如前所述,我們只需對曲軸的最大Von Mises應力點出現處進行靜強度和疲勞強度校核。最大Von Mises應力發生在曲軸的第二列的曲柄與主軸承交界處,其Von Mises應力為56.3MPa。

靜強度校核按下式進行[3]:

n=σ-1σvon≥[n]

按文獻查得,35號鋼的對稱疲勞極限為280MPa,將該處的Von Mises應力帶入靜強度校核公式,可得曲軸的靜強度安全系數為4.97大于許用安全系數,安全可靠。

3.2 疲勞強度校核

疲勞強度校核方法如下[3]:

n1 = nσ nτ n2σ + n2τ ≥[n1 ]

由動態分析得到的最大Von Mises應力發生處的切應力和正應力時間歷程曲線見圖3和圖4,利用該曲線數據可得該點的安全系數為7.9,大于許用安全系數。

4 結論

本文利用虛擬樣機技術對一臺4列往復式壓縮機曲柄連桿機構進行了多體動力學分析,得到了曲軸的動態載荷邊界條件。然后對曲軸進行有限元分析,得到了曲軸的應力分布和應力歷程曲線。最后利用應力分布和應力歷程曲線對曲軸進行了強度分析,本文得到了以下結論:

(1)本文提出的曲軸分析方法可以提高曲軸的設計效率,保證曲軸的設計精度,具有實際的工程應用價值,并可以為曲軸的參數化設計和優化設計提供新方法;

(2)利用虛擬樣機技術對壓縮機曲柄連桿機構的動力學分析,可以得到曲軸的動態載荷邊界條件,為曲軸的應力分析提供依據;

(3)通過對曲軸整體應力分析,得到曲軸的最大Von Mises應力點發生在第4列曲柄銷與曲柄的過渡圓角處,通過子模型技術得到該點的最大應力為56.3MPa;

(4)利用應力分析結果對該曲軸進行強度分析,得到改點的靜強度安全系數為4.97,疲勞強度安全系數為7.9,可以看出該曲軸滿足許用要求。

參考文獻:

[1]郁永章,高秀峰.國內外壓縮機學術研究近況[J].壓縮機技術,2003,(4):1417.

[2]許增金.大型往復式壓縮機軸系動力學特性研究[D].沈陽:沈陽工業大學,2010.

[3]王瓊,秦志堅,屈宗長,等.往復式壓縮機曲軸強度分析[J].壓縮機技術,2014,(04):1014.

[4]郁永章.容積式壓縮機設計手冊[M].北京:機械工業出版社,2000.

[5]趙斌.壓縮機曲軸的有限元分析[J].壓縮機技術,2008,(03):14.

[6]劉成武.大型壓縮機動力學分析及噪聲預測[D].南京:南京理工大學,2006.

作者簡介:李煒(1981),湖北鐘祥人,機務工程師,工學碩士,研究方向:電站工程建設。