金屬3D打印成形工藝研究

劉 偉

(陜西國防工業職業技術學院,陜西西安 710300)

金屬3D打印成形工藝研究

劉 偉

(陜西國防工業職業技術學院,陜西西安 710300)

采用數值計算與實驗分析相結合的方法,深入研究了單顆金屬熔滴的沉積、鋪展變化,驗證了當前模型的正確性。通過對單顆金屬熔滴沉積行為的研究,建立了單道橫向/多層及三維實體零件搭接成形數值計算模型,探索了金屬熔滴在小空間、大溫度梯度環境下沉積成形中熔體流動、鋪展、凝固成形機理,揭示了典型特征截面上搭接成形時,熔滴沉積中的主要特征因素與成形形貌、內部質量之間的影響規律,獲得了最優的工藝窗口,為后續電力金具金屬件的熔滴液流沉積成形提供了技術支持和參考依據。

金屬;熔滴;垂直搭接;成形工藝

0 引言

金屬熔滴沉積3D打印技術是20世紀90年代初興起的一種新型金屬零件快速成型技術,該技術基于離散/堆積原理,通過控制金屬熔滴沉積軌跡,進行逐點、逐層沉積,直至成形出復雜零件[1]。

金屬熔滴沉積技術是由美國麻省理工學院(MIT)與美國加州大學歐文分校(UCI)在20世紀90年代初提出的[2-3]。此后,美國東北大學高級材料處理實驗室、美國橡樹嶺國家試驗室、美國Microfab公司、加拿大多倫多大學、日本大阪大學對該技術進行了深入研究,但其研究還只是面向低熔點合金或低熔點非金屬材料熔滴的沉積,沒有進行制件成形研究[4-6]。北京有色金屬研究總院復合材料中心為了探討低熔點合金在電子封裝上的應用,試驗研究了金屬液流斷續的規律,并制備了無鉛焊料(Sn-4.0Ag-0.5Cu)均勻顆粒[7];天津大學理學院研究了均勻金屬合金粉末的制備方法,并對鉛錫合金顆粒的異質成核及其冷卻凝固行為進行了建模預測[8];臺灣國立成功大學航太研究所開展了均勻金屬熔滴的快速原型制造技術[9]的研究,開發了金屬熔滴液流試驗裝置,但只研究了均勻金屬熔滴的形成。

1 單道垂直搭接成形機理及影響因素研究

1.1 單道垂直搭接模型

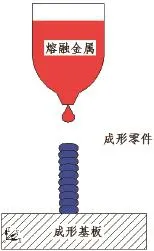

熔滴垂直、橫向搭接是開展熔滴沉積成形規律研究的基礎。單道垂直搭接是指X-Y平面(基板表面)速度為零,采用單道成形形貌沿Z方向逐層堆積成形過程。如圖1所示。

圖1 垂直搭接成形過程示意圖

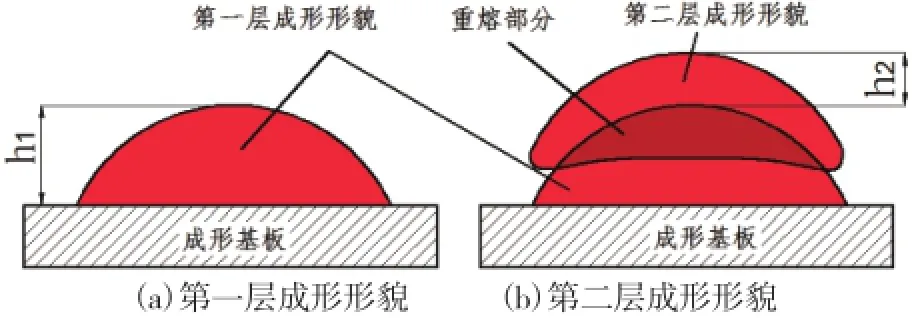

金屬熔滴單道垂直搭接過程與單道橫向搭接過程的差別很大。單道橫向搭接所有成形形貌都是在基板或前一層分層截面上進行的,即堆積是在大平面上進行的。而金屬熔滴單道垂直搭接過程除了第一層在基板上堆積外,從第二層開始堆積過程均是前一層的成形形貌上進行的,如圖2所示。

圖2 垂直方向堆積兩層成形形貌的結果

當第一顆熔滴沉積到基板后形成第一層成形形貌,高度記為h1,第二顆熔滴沉積在前一顆熔滴上成形凝固形成后第二層成形形貌,高度記為h2,如此往復,熔滴之間存在重熔部分。金屬熔滴新沉積層和前一層成形重熔形成如圖4b所示的形態。

當成形形貌寬度相同時,采用高度值大的成形形貌(即接觸角θ大的成形形貌),可以提高成形效率。然而,接觸角θ大的成形形貌的截面輪廓曲率要大于接觸角θ小的成形形貌。曲率大的表面不利于液態熔滴的停留,更容易導致液態金屬向兩側流淌。

1.2 單道垂直搭接凝固成形機理研究

在實際金屬熔滴沉積成形中,熔滴在沉積凝固時其界面結合特性是影響制件成形精度和內部質量的重要因素,因此需對熔滴沉積凝固成形過程進行分析,通過研究各成形因素對金屬熔滴沉積成形的影響規律,探索其有效控制方法及合適的選取范圍,突破關鍵技術問題。

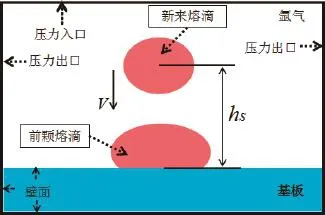

圖3為兩顆熔滴單道垂直沉積過程數值計算模型,已沉積熔滴在基板上鋪展,新來熔滴正在沉積與前顆熔滴熔合。

圖 3 兩顆熔滴垂直按序沉積數值計算模型

1.3 成形截面形狀對搭接表面精度的影響

金屬熔滴單道垂直搭接是指垂直于X-Y平面(基板表面)的成形平面內,在Z方向進行堆積的過程。一個平面由多顆熔滴通過一條成形形貌依次搭接而成,為了保證連接的可靠性及搭接后表面的平整,成形形貌間應按一定的熔滴間距進行搭接。

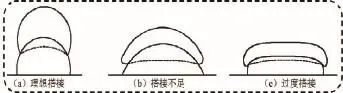

圖4 金屬熔滴垂直搭接形式

當沉積距離hs及基板溫度T一定時,降低熔體溫度Td時,金屬熔滴鋪展因子較小,致使垂直距離較遠,會出現如圖4.a所示的搭接量不足的情況,使搭接表面的平整度下降,繼而影響整個成形形貌的表面質量。而熔體溫度Td過高,又會導致圖4.c所示的搭接過度,不但成形效率極低,而且成形表面質量較差。因此,在其他參數一定的條件下,適當提高熔體溫度Td,金屬熔滴垂直搭接間距應使相互搭接的成形形貌實現圖4.b所示的理想搭接狀態,即成形后的軌跡表面為近似平面。

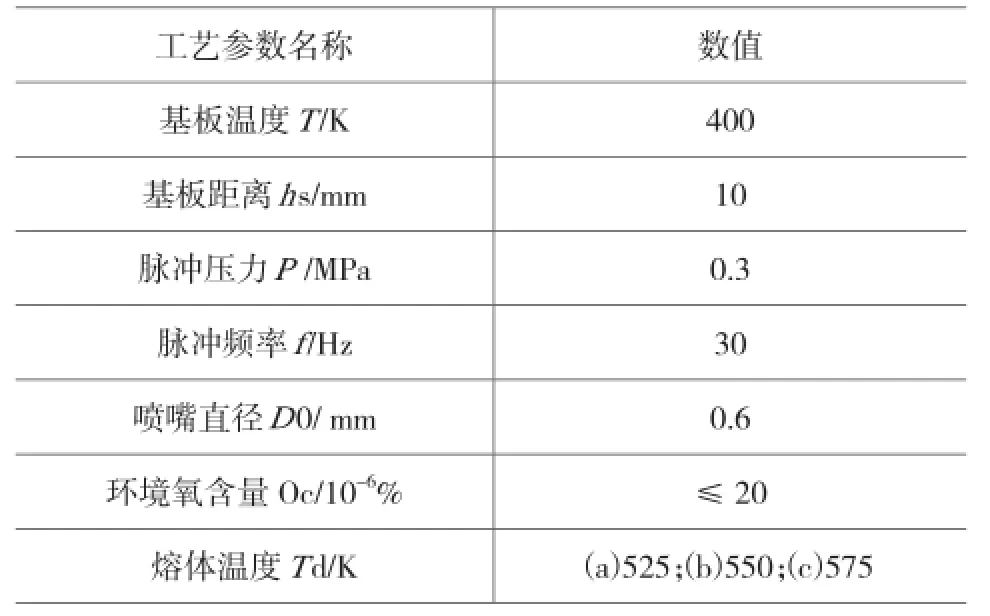

根據表1的成形參數進行了不同垂直搭接中心距的對比搭接實驗。實驗過程中熔體溫度分別為525K、550K、575K時,取不同成形工藝下成形長度約為50 mm的不同成形形貌進行對比。圖8為三種不同搭接間距成形搭接表面形貌(左圖)和對應試件橫截面(右圖)。

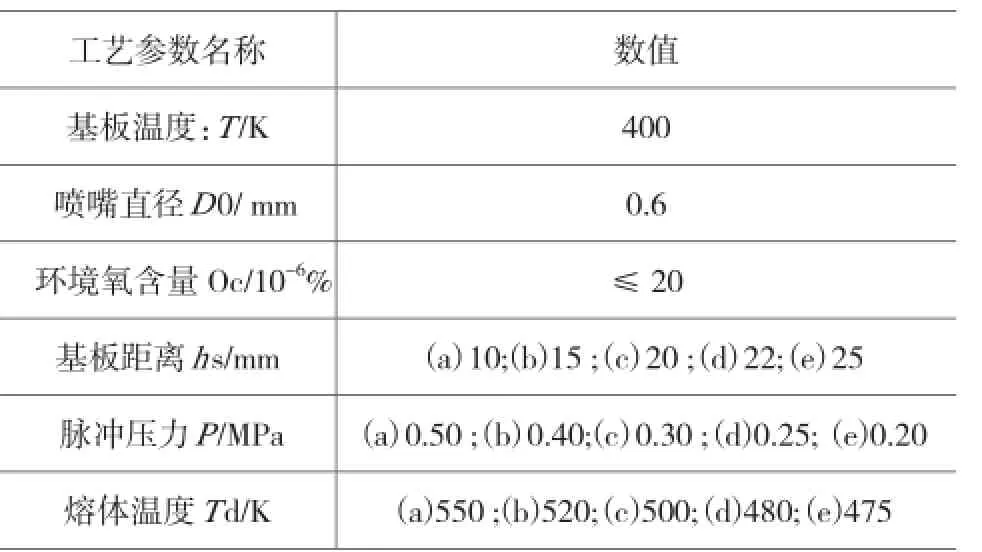

表1 沉積實驗相關工藝參數

圖5 三種不同搭接間距成形試件橫截面

由圖5可看出,在理想狀態下的搭接表面接近于一個理想的平面,實際是具有周期性的波峰、波谷形式的表面,這是因為液態的金屬熔滴在表面張力的作用下表面會收縮為曲面,因而不可能完全鋪展為理想的平面。

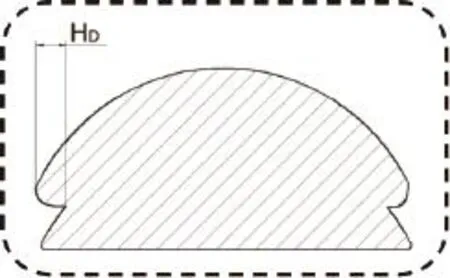

圖6 HD的定義

將成形表面最大鋪展直徑和最小鋪展直徑的一半距離定義為HD,如圖6所示。該參數是反映金屬熔滴垂直搭接后成形表面質量的重要參數,HD越小則搭接表面平整度越高,HD越大則表面平整度越差。

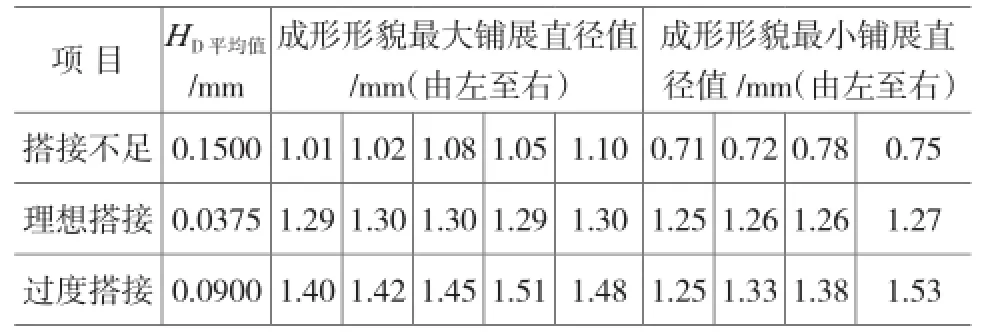

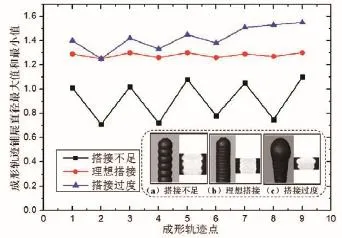

用KEYENCE VH-8000顯微境放大20倍對搭接不足、理想搭接以及搭接過度三種不同搭接條件下的HD以及相同參數下成形的5條軌跡的最大鋪展直徑和搭接處的最小直徑值進行了測量,測量結果如表2所示,繪制曲線如圖7所示。

表2 三種搭接條件下的測量結果

從表3和圖7可以看出,當搭接量不足時,HD最大,搭接表面起伏明顯,但各成形形貌的高度分布比較均勻。理想搭接時,HD最小,即:成形形貌鋪展直徑最大值和最小值之差最小,而且后續成形形貌的高度分布均勻,表面平整度最高;當過度搭接時,出現了后續成形形貌的鋪展直徑逐漸增加的情況。

由此可見,當搭接不足或過度搭接時,成形表面出現了高低不平,從而影響后續層的成形。

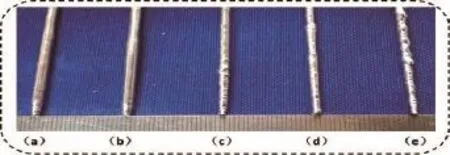

通過如表3的試驗參數,對成形形貌以及制件質量分析,可以看出上述工藝參數會對成形形貌造成一定的影響,主要體現在成形形貌表面的“魚鱗狀”波紋。

圖8.a-e所示為在其他參數相同的條件下,上述三個參數分別取不同的值時對表面質量的影響對比。

圖7 不同搭接形式下成形形貌鋪展直徑最大值和最小值關系曲線

表3 單道垂直沉積實驗相關工藝參數

圖8 工藝參數對成形形貌表面形貌的影響

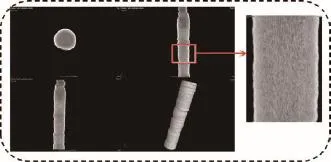

采用適當的Td,V和hs的成形形貌其表面的“魚鱗狀”波紋明顯減少,可以大大提高制件的表面精度。由于各個因數之間會相互影響,所以,通過實驗達到了最佳的實驗參數。在噴嘴直徑為0.6 mm,環境氧含量20×10-6%以下。為降低金屬溫度梯度,并能與基板較好的融合,需要對基板進行預熱,本實驗基板預熱溫度為400 K時,在沉積距離hs=20 mm,熔體溫度Td=550 K,脈沖壓力P=0.3 MPa情況下,金屬熔滴鋪展因子較小,溫度下降梯度較小,熔滴間可較好的熔合,成形制件形貌表面精度提高。在此的工藝參數下成形的單層垂直搭接零件如圖8.c所示。采用Y. Cheetah微米X射線三維成像系統對8.c的成形制件一部分進行形貌分析以及內部結構檢測,可以看出,在成形參數下成形的金屬熔滴垂直搭接表面質量高,內部微觀組織致密,如圖9所示。

圖9 多 顆熔滴垂直搭接量微米X射線三維成像示意圖

2 結論

建立了單道橫向/多層搭接模型,提出了用“等面積法”來確定相鄰成形形貌間的搭接中心距的方法,利用該模型能方便的確定不同成形形貌堆積時的搭接參數。通過研究各參數對精確控制單顆熔滴變形、凝固的影響規律,對/垂直搭接重熔性分析,得到最優表面質量和內部質量的對比結果,可以用于指導脈沖壓力、脈沖頻率、熔體溫度、基板溫度、掃描速度、沉積距離等工藝參數的選擇,為熔滴沉積增材制造提供理論依據和參數指導。

[1] 左寒松, 李賀軍, 齊樂華,等. Sn63-Pb37合金微熔滴沉積成形過程中缺陷形成機理研究. 稀有金屬材料與工程,2013, 42: 1596-1600.

[2] 徐林峰. 均勻液滴液流微制造技術基礎研究 [D]. 西北工業大學, 碩士學位論文, 2005: 13-16.

[3] 楊觀,齊樂華, 羅俊, 等. 均勻液滴液流成形中微熔滴關鍵參數在線檢測系統 [J]. 儀器儀表學報. 2009, 30(3): 590-595.

[4] 肖淵. 面向微小金屬件成形的氣動式金屬微滴可控噴射研究[D]. 西北工業大學, 博士學位論文, 2012.

[5] 張曉萍, 顏永年, 袁曉蒙. 熔融堆積成形過程溫度場的模擬研究[J]. 中國機械工程, 2000, 11(10): 1101-1104.

[6] 王天明, 金燁, 習俊通. FDM 工藝過程中絲材的粘結機理與熱學分析[J]. 上海交通大學學報, 2006, 40(7): 1230-1233.

[7] 高解放. 金屬均勻液滴液流打印位置控制技術的研究 [D]. 哈爾濱工業大學,碩士學位論文, 2005: 34-37.

[8] Lian Lingjun,Wang Wei,Xu Wei,et al.Numerical simulation of 3-D turbulent fl ows of plug discharge tunnel[J].Journal of Sichuan University:Engineering Science Edition,2011,43(3):1-6.

[9] 廉玲軍,王韋,徐威,等.洞塞泄洪洞的3維數值模擬研究[J].四川大學學報:工程科學版,2011,43(3):1-6.

[10] 李素麗,魏正英,盧秉恒. 基于ANSYS 的車身柔性件點焊裝配應力分析[J].焊接學報.2014,11:55-58.

[11] 李素麗,魏正英,盧秉恒. 高溫鈦合金微滴沉積成形有限元分析[J]. 鄭州大學學報.2014,7:124-128.

Technology research of metal 3D printing

LIU Wei

(Shaanxi institute of teleology,Xi'an 710049, Shaanxi,China)

Adopt the method of numerical calculation and experimental analysis, in-depth study of different process parameters (deposition distance, scanning speed, melt temperature, substrate temperature, nozzle diameter, etc.), the single change of metal droplet deposition, spreading, verify the validity of the current model.Based on single metal droplet deposition behavior research, and established a single channel lateral/multilayer and three dimensional numerical calculation model of lap forming entity parts, explores the molten metal drop in little space, large temperature gradient in the sedimentary forming under the environment of melt fl ow, spreading, coagulation mechanism, reveals the typical cross section on lap forming, the main characteristics of droplet deposition factors and the infl uence law of forming between morphology, internal quality, obtained the optimum process window, for subsequent fi ttings of molten drops of liquid metal parts fl ow deposits forming provides technical support and reference.

metal; drop; longitudinal lap; the forming process

TG44;TG249.9;

A;

1006-9658(2017)02-0004-04

10.3969/j.issn.1006-9658.2017.02.002

項目來源:陜西國防工業職業技術學院院級課題(項目編號:Gfy16-06)

2016-08-19

稿件編號:1608-1471

劉偉(1982—),男,副教授 . 研究方向:機械制造、3D打印.