基于數值模擬技術的鋁合金承載鞍鑄造工藝研究

魏 星,劉峻嶺,藺國隆

(中車齊齊哈爾車輛有限公司,黑龍江齊齊哈爾 161002)

基于數值模擬技術的鋁合金承載鞍鑄造工藝研究

魏 星,劉峻嶺,藺國隆

(中車齊齊哈爾車輛有限公司,黑龍江齊齊哈爾 161002)

通過砂型重力鑄造方法生產鋁合金承載鞍,計算分析澆注系統和冒口尺寸,利用ProCAST軟件進行數值模擬分析,通過研究鑄件充型和凝固過程,分析工藝方案的可行性、合理性,成功預測鑄造過程產生縮松、縮孔的位置,在鑄件試制之前完成工藝方案優化,縮短試制周期、降低試制成本。

數值模擬;鋁合金;承載鞍;鑄造

隨著我國鐵路貨車重載、快捷技術的不斷發展,減輕車體質量,尤其是減輕轉向架質量,對保證整車高速、安全、平穩運行具有重要的價值和意義,承載鞍作為鐵路貨車轉向架關鍵部件,其材質實現鋁合金化對轉向架輕量化研究具有重要意義。本文針對鐵路貨車鋁合金承載鞍結構特點和技術要求,對其砂型鑄造工藝方案進行了探索和研究,并采用ProCAST軟件對鑄件充型、凝固過程進行了模擬仿真分析,確定了最佳工藝方案。

1 承載鞍結構特點

鐵路貨車承載鞍位于轉向架側架和車軸之間,同時受到壓應力、拉應力和滾動摩擦力,受力情況比較復雜,品質要求較高,其結構如圖1所示,兩側設有對稱的止擋,頂部為加工平面,底部為軸承環帶。該產品的輪廓尺寸約為350 mm×270 mm×180 mm,材質為鑄鋼時,凈質量約30 kg,平均壁厚約為20 mm,是典型的薄壁產品。

通過該產品結構圖可以看出其壁厚過渡不均,在頂部環帶處存在壁厚增大部位,產品凝固過程不易控制,易產生鑄造缺陷;由于環帶部位與車軸軸承配合使用,因此該部位不允許焊修,一旦出現鑄造缺陷必須進行報廢處理,因此品質要求非常高,需采取工藝措施確保環帶部位制造品質。

圖1 承載鞍結構圖

2 承載鞍鑄造工藝分析

砂型鑄造適用于各種大小、形狀、批量及不同合金鑄件的生產,生產方式較靈活,是鋁合金鑄件生產中的常用方式,因此選用傳統砂型重力鑄造方法制造鋁合金承載鞍。

鋁合金承載鞍材質為ZL205A,該材質為我國自行研制的一種鋁銅系高強度鑄造鋁合金,是目前強度最高的鑄造鋁合金材料[1],具體成分見表1,實際生產過程中ZL205A合金的澆注溫度一般為730 ℃。

表1 ZL205A合金的化學成分 w%

承載鞍整體為U型結構,一旦澆注系統設計不合理,將造成比較嚴重的紊流,產生氣孔、冷隔等鑄造缺陷,為實現承載鞍的快速平穩充型,選擇U型開口部位作為底部,設計底注式澆注系統。澆注系統采用開放式,通過澆注系統將鋁液從U型開口的兩端同時引入,最終在承載鞍頂端交匯。

冒口的主要作用是充分補縮,防止鑄件產生縮孔、縮松等缺陷,并兼有排氣和集渣的作用,綜合分析承載鞍的結構特點,其熱節主要集中在頂部平面與環帶的結合處,按照底注式澆注系統的充型順序,該部位同樣為鋁液充型后交匯的部位,屬于最后凝固的區域,因此在承載鞍頂部設置冒口。

根據鑄件質量和產品結構,可計算出直澆道高度、澆注時間、各組元截面尺寸以及冒口尺寸等重要參數。

(1)直澆道高度

直澆道過低會使液態補縮壓力不足,易出現鑄件棱角和輪廓不清晰、澆不足、上表面凹陷等缺陷,一般直澆道高度等于上砂箱高度,可用經驗公式檢驗該高度是否足夠[2]。

H≥L tgα=280×tg43 °=261.1(mm)

式中,H為最小剩余壓力頭;L為直澆道中心到鑄件最高且最遠點的距離;α是壓力角,為鑄件最高最遠端距直澆道中心最高處的連線與水平面的夾角。

實際使用砂箱高度為400 mm,直澆道高度與砂箱高度相等,能夠滿足壓力頭高度需求。

(2)澆注時間

式中,S為經驗系數,取S=3;G為鋁液總質量,約為鑄件質量的1.8倍,取20 kg。經計算得出澆注時間約為8 s。(3)阻流截面積

鋁合金承載鞍采用開放式澆注系統,阻流截面積公式為:

式中,A阻為直澆道阻流截面積,cm2;G為鋁液總質量,約為鑄件質量的1.8倍,取20 kg;ρ為金屬液密度,0.002 7 kg/cm3;μ為流量損耗系數,根據經驗,取μ=0.3;t為澆注時間,t≈8 s;Hp為平均壓頭,Hp=40 cm;g為重力加速度,數值為981 cm/s2。

經計算,阻流截面積F直約為11 cm2,直澆道為圓形,則直澆道半徑約為19 mm。

(4)澆注系統各組元截面積

鋁合金承載鞍各組元截面積比值為∑F直∶∑F橫∶∑F內=1∶1.6∶1.1,經計算,F直≈11 cm2,則F橫≈17.6 cm2,F內≈12 cm2。

(5)冒口尺寸計算

將熱節視為以熱節圓直徑為厚度的板[3],承載鞍頂部最厚部位為30 mm,則熱節圓直徑Dr=30 mm,冒口根部直徑DR=1.2Dr=36 mm,考慮到承載鞍的U形結構,為實現冒口的有效補縮,將冒口根部直徑增大為50 mm;冒口高度HR=(1.2~1.5)DR=75 mm。

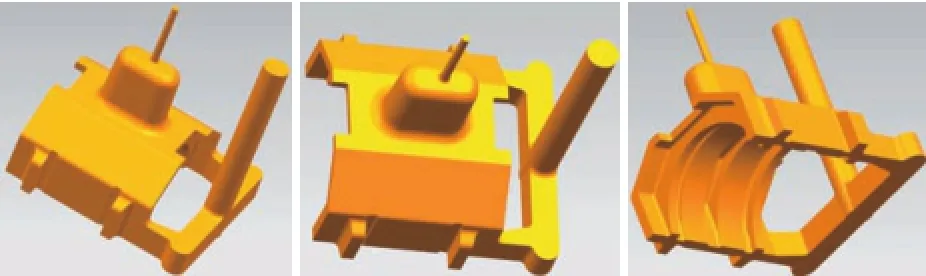

圖2 鋁合金承載鞍澆冒口設計方案

3 鑄造過程數值模擬分析

3.1 有限元網格模型

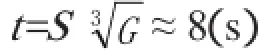

圖3 鋁合金承載鞍有限元網格模型

采用ProCast軟件的Meshcast網格劃分功能對三維實體模型進行網格劃分,有限元模型劃分單元為三角形,單元格為四面體,鑄件部分共生成146 174個單元格。

3.2 充型過程分析

充型過程對鑄件的最終品質具有重要影響,許多鑄造缺陷,如澆不足、冷隔、卷氣等都與鑄造充型過程密切相關。利用ProCAST軟件能夠較為準確的反映充型過程,這對于優化澆注系統,避免鑄造缺陷的形成具有重要意義。

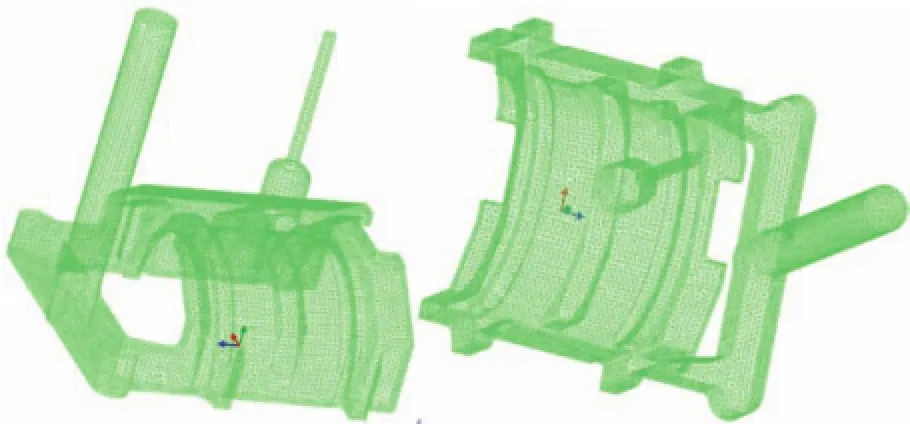

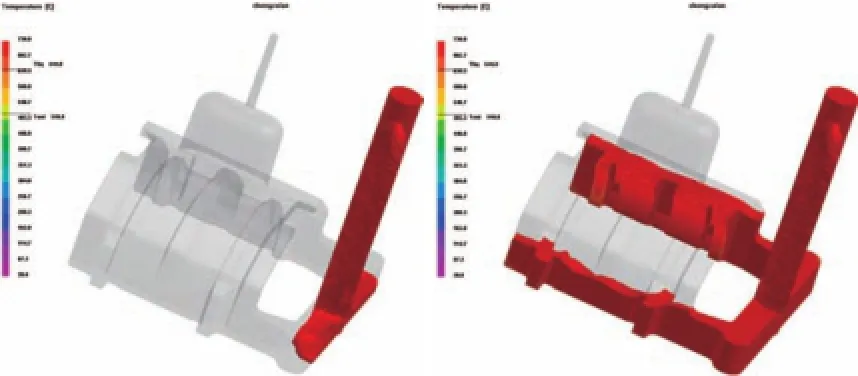

承載鞍充型過程如圖4所示,鋁液由澆口流入,一次充滿直澆道、橫澆道、內澆道,然后開始由承載鞍U型開口的兩端同時進入型腔,由承載鞍底部逐漸充滿型腔,最終在承載鞍頂部匯集并充滿冒口,澆注過程充型平穩,鋁液近似層流狀態有序充滿型腔,冒口部位最后完成充型,可有效實現補縮,充型過程沒有產生飛濺及卷氣等問題。

3.3 凝固過程分析

鑄件凝固過程反應了鑄件在鑄型中的整體凝固順序,通過分析可以發現鑄造缺陷,為鑄件生產提供有效參考。

圖4 承載鞍充型過程

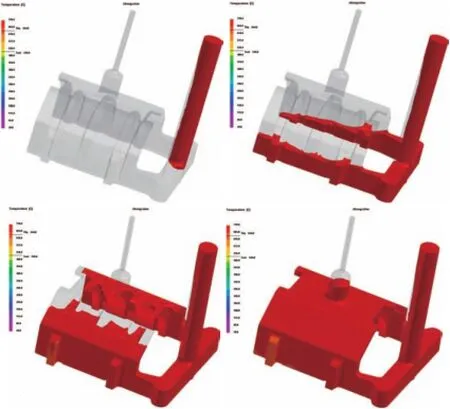

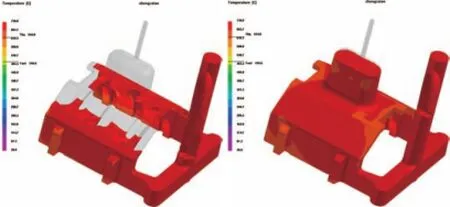

承載鞍凝固過程如圖5所示,該方案實現了鑄件由下而上的順序凝固,冒口對承載鞍頂部實現了一定的補縮,但凝固進入后期,在冒口底部出現了孤立液相區,該區域得不到周圍液態金屬的補縮,因此可能產生縮孔、縮松類缺陷,反映出該方案存在冒口補縮能力不足的問題,冒口尺寸的經驗公式受承載鞍U型結構影響,失去了參考價值,因此需進一步增大冒口尺寸。

圖5 承載鞍凝固過程

3.4 縮孔類缺陷分析

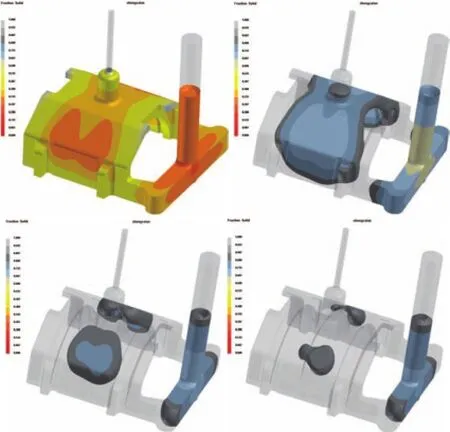

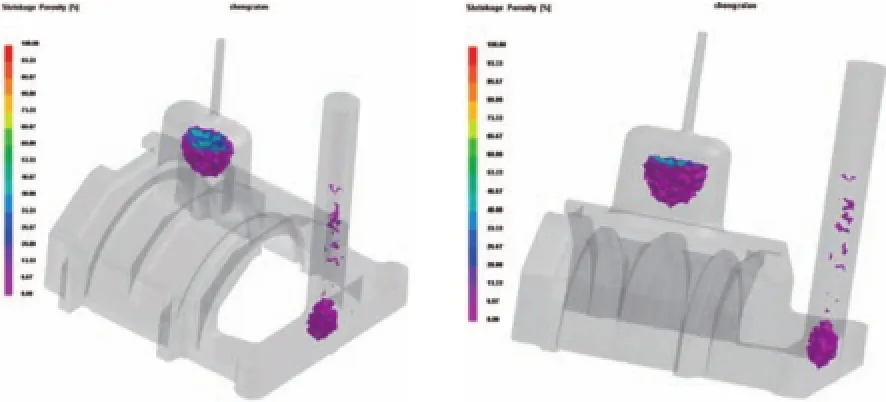

對承載鞍進行縮孔、縮松預測,結果如圖6所示,縮松發生在冒口底部環帶區域以及冒口根部,與凝固過程顯示的孤立液相區域一致,同時證明冒口存在補縮能力不足的問題,需要進一步優化調整。

圖6 縮孔、縮松分布預測

4 工藝方案優化

按照上述方案的數值模擬結果,對承載鞍冒口進行優化調整,考慮到縮孔縮松缺陷產生在冒口根部承載鞍環帶加厚的區域,且缺陷沿冒口中心線與直澆道中心線連線的方向分布,因此沿該方向將冒口尺寸放大,形成長條形冒口,以利于對冒口根部承載鞍環帶的加厚部位進行補縮;由于在冒口根部的中心部位同樣存在微量的縮孔縮松缺陷,因此將冒口的高度適當增加,由75 mm增加到90 mm,冒口優化方案如圖7所示。

圖7 冒口優化方案

5 鑄造過程數值模擬分析

5.1 充型過程分析

冒口尺寸調整并未對承載鞍充型過程造成影響,如圖8所示,鋁液進入型腔后,沿U形開口兩側的底部平穩充型,鋁液在頂部匯集,整個充型過程沒有產生飛濺及卷氣等問題,冒口部位最后完成充型,可有效實現補縮。

5.2 凝固過程分析

承載鞍凝固過程如圖9所示,整個凝固過程實現了向冒口方向的順序凝固,由于增大了冒口體積,在凝固末期,冒口部位形成了倒圓錐形液相區域,說明冒口與鑄件之間始終存在良好的補縮通道,整個凝固過程未產生孤立液相區,預示鑄件中不會產生縮孔縮松類缺陷,冒口對鑄件實現了有效補縮。

圖8 方案優化后承載鞍充型過程

圖9 方案優化后承載鞍凝固過程

5.3 縮孔類缺陷分析

對采用優化方案的承載鞍進行縮孔、縮松預測,如圖10所示,承載鞍環帶部位的縮孔縮松缺陷消失,證明冒口尺寸調整增大了補縮能力,起到了良好的效果,縮孔縮松缺陷集中在冒口和澆注系統心部,符合設計要求。通過模擬預測,該工藝能夠滿足鑄件制造需求。

圖10 縮孔、縮松分布預測

6 工藝驗證

材質為ZL205A的承載鞍,采用砂型重力鑄造方法,在730 ℃時進行澆注,最終制造出合格的鋁合金承載鞍鑄件,見圖11。

圖11 鋁合金承載鞍鑄件

7 結論

對鋁合金承載鞍砂型鑄造進行工藝分析及計算,得到澆注系統及冒口尺寸。通過數值模擬分析鋁液充型及凝固過程,并對縮孔、縮松缺陷進行了預測分析,實現了在模具制造之前判斷鑄件充型及凝固情況和冒口補縮效果,及時發現工藝缺陷,有效預防鑄件缺陷產生,降低鑄件試制成本。

[1] 周中波,寇宏超,李金山,等.鑄鋁205A合金熱裂傾向研究[J],中國鑄造活動周論文集,2012:589-594.

[2] 劉敬豪,凌云飛.支撐座一體側架鑄造工藝研究及實踐 [J].中國鑄造裝備與技術,2013(2):16-20.

[3] 王文清,李魁盛.鑄造工藝學[M].北京:機械工業出版社,2002.

Research on casting process of aluminum alloy bearing adaptor based on numerical modeling technology

WEI Xing,LIU JunLing,LIN GuoLong

(CRRC Qiqihar Rolling Stock Co., Ltd., Qiqihaer 161002,Liaoning,China)

Sand mould gravity casting method will be used for the manufacture of aluminum alloy bearing adaptors. After calculating dimensions of pouring system and riser, ProCAST software is used for the numerical modeling. Through research on the mould-fi lling process and solidifi cation process of castings, the feasibility and reasonability of the process is analyzed, the locations of shrinkage porosity and cavity are successfully predicted. The optimization of casting process can be realized before the prototype manufacturing, which will shorten the prototype manufacturing period and reduce costs.

numerical modeling;aluminum alloy; bearing adaptor; casting

TG244;

A;

1006-9658(2017)02-0043-04

10.3969/j.issn.1006-9658.2017.02.014

2016-12-28

稿件編號:1612-1627

魏星(1984—),男, 工程師 . 主要從事鑄造生產工藝技術工作.