沉錫電路板上錫不良的原因

摘 要PCBA上的沉錫焊盤在二次過爐過程中出現上錫不良現象,通過對失效焊盤、過爐一次焊盤、未過爐板焊盤進行表面觀察、FIB制樣剖面分析、AES表面成分分析等手段查找失效原因。結果表明:由于失效焊盤在第二次過爐前已經被氧化,且焊盤表面沉錫層厚度急劇減薄,從而導致焊盤上錫不良。

【關鍵詞】沉錫 FIB剖面制樣 AES成分分析 上錫不良

1 案例背景

失效樣品為某型號雙面貼片PCBA板,該PCB板經過兩次SMT后,發現B面少量焊盤出現上錫不良現象,樣品的失效率大概在千分之三左右。該PCB板焊盤表面處理工藝為化學沉錫,出現上錫不良的焊盤均位于第二貼片面。

2 分析方法簡述

2.1 焊盤表面SEM分析

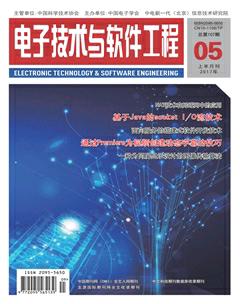

通過SEM分別對失效焊盤、過爐一次焊盤、未過爐焊盤進行表面微觀形貌觀察,如圖1所示。結果表明,未過爐焊盤表面沉錫層成型良好,過爐一次焊盤和失效焊盤表面存在微小的凸起顆粒,表明沉錫層在過爐后表面生成晶須。

2.2 焊盤FIB制樣剖面分析

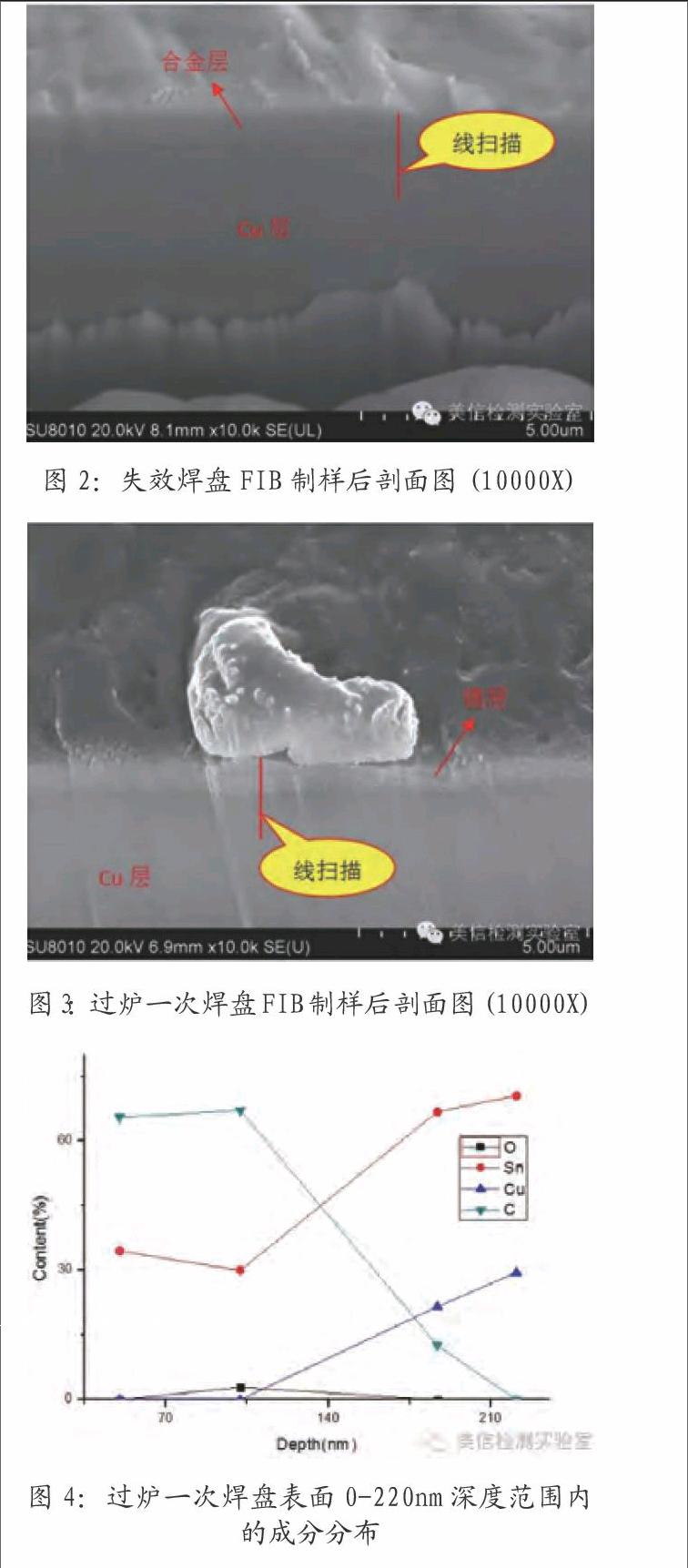

通過FIB對失效焊盤、過爐一次焊盤及未過爐焊盤進行來制作剖面,再通過EDS對剖面表層進行成分線掃描,具體結果見圖2~3。結果表明:失效焊盤在表層已經出現Cu元素,說明純錫層中Sn已經基本完全與Cu形成合金;過爐一次焊盤的表層在0.3μm左右深度出現Cu元素,說明過爐一次焊盤后,純錫層厚度約為0.3μm;未過爐焊盤的表層在0.8μm左右深度出現Cu元素,說明未過爐焊盤的純錫層厚度約為0.8μm。

由此可見隨著過爐次數的增加,焊盤表面錫層厚度大幅下降,過爐一次后錫層厚度幾乎不能滿足再次焊接的要求。由于EDS分析精度的緣故,需采用AES對其表面進行高精度分析。

2.3 焊盤表面AES成分分析

由于EDS的檢測深度超過沉錫層厚度,現采用AES(俄歇電子能譜,分析深度約為5nm)對失效焊盤和過爐一次焊盤的表面進行深度成分分析。

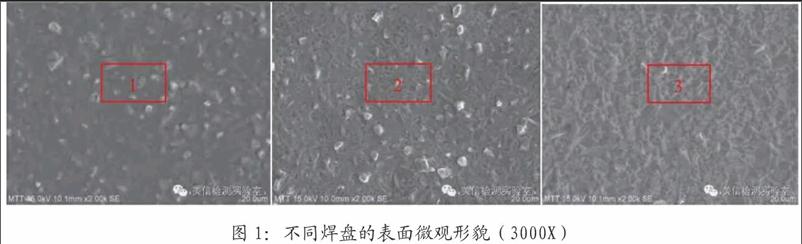

圖4為過爐一次焊盤在0~220nm深度范圍的成分分布曲線圖,由圖可知,過爐一次焊盤表面在0~187nm范圍內主要為C、Sn;在180nm左右出現Cu元素,說明在該深度已經出現銅錫化合物。由此可見,過一次爐焊盤表面錫層并未發生嚴重氧化,但金屬件化合物已經長大,焊盤表面剩余錫層厚度極薄。

3 分析與討論

沉錫板焊盤的結構主要分為銅層、銅錫合金層、純錫層及表層的氧化錫層,其中純錫層可保證焊盤表面具有良好的潤濕性,在回流焊過程中,表層的氧化錫層會被錫膏中助焊劑的活性物質去除,錫膏與純錫層熔融,使焊盤上錫良好,一般而言,焊盤表層至少要存在0.2μm的純錫層,才能保證焊盤良好的可焊性。失效現象均出現在第二貼片面,說明NG樣品在第一次過爐過程中,由于高溫加速銅與錫之間的擴散,使銅錫合金層變厚,同時純錫層氧化加劇,導致純錫層被嚴重消耗;在第二次過爐焊接時,助焊劑的活性不足,表層氧化物未被完全去除(由AES成分分析可知),純錫層厚度不足,焊盤潤濕性差,導致焊盤不上錫。

4 結論

NG樣品均出現在第二貼片面,說明焊盤在第一次過爐過程中,由于高溫作用加速銅與錫之間的擴散,使銅錫合金層變厚,同時加劇純錫層被氧化,導致純錫層變薄;在第二次過爐焊接時,助焊劑的活性不夠強,表層氧化錫未被完全去除,且純錫層厚度不足,導致焊盤潤濕性差,出現不上錫失效。

5 建議

(1)使用活性更強的助焊劑,增強錫膏去氧化層能力;

(2)增加PCB板沉錫層厚度,保證在過爐一次后,錫層厚度仍能滿足可焊性要求;

(3)增加氮氣保護,降低焊盤表層氧化。

參考文獻

[1]蘇章泗.化學沉錫工藝初探[J].印刷電路信息,2001(05).

[2]李伏,李斌.你了解沉錫嗎[J].印刷電路信息,2012(09).

[3]李伏,李斌,辜小謹.沉錫PCB焊接失效分析方法[J].印刷電路信息,2014(03).

作者簡介

呂俊杰(1969-),男,湖北省應城市人。研究生學歷。職稱:副教授。工作于武漢職業技術學院電信學院。主要研究方向為電子技術。

作者單位

武漢職業技術學院電信學院 湖北省武漢市 430074