對磷酸鐵鋰動力電池組優化水冷系統的研究

呂 明,陳 晨,陳子瀟,金博煥,羅慧冉,范云天

(長安大學汽車學院,陜西 西安 710018)

對磷酸鐵鋰動力電池組優化水冷系統的研究

呂 明,陳 晨,陳子瀟,金博煥,羅慧冉,范云天

(長安大學汽車學院,陜西 西安 710018)

動力電池是電動汽車的重要儲能元件,但動力電池長時間使用會大量放熱,若不及時散熱,會直接影響動力電池的性能和安全性。本課題以一種磷酸鐵鋰LiFePO4電池作為研究對象,對不同電池數的電池組的發熱溫度進行測量以及熱效應規律進行研究,并結合對不同液冷系統冷卻效果的分析,提出新型整體式冷板的設計思路并繪制出概念設計圖。

磷酸鐵鋰電池;熱效應;液冷系統 ;新型整體式冷板

隨著汽車工業和科學技術的發展以及石油基燃料的枯竭,高性能長續航純電動汽車受到廣泛關注。動力電池作為電動汽車的關鍵部件[1-2],其理想工作溫度大致為15~50 ℃,而實際車況溫度變化幅度大,可達-20~60 ℃[3],動力電池在工作過程中所產生的熱效應將直接影響電池甚至整車性能和使用安全[4-5]。為充分發揮動力電池的性能優勢,冷卻措施必不可少。本文選用磷酸鐵鋰LiFePO4電池作為實驗對象,研究動力電池組發熱特性及規律,設計出一種便于安置且能有效均衡散熱的水冷散熱系統,以改善電池散熱性能。

1 研究磷酸鐵鋰電池熱效應規律

1.1 恒流放電實驗

搭建水冷循環回路:水桶—水泵—流量計—冷板—散熱器—水桶。電池選用20 Ah磷酸鐵鋰電池,電路連接:電池—開關—電阻—電池。各電池組初始時均為100 % SOC狀態,將電池分別放在絕熱底座及單進單出冷板上,以0.25 C恒流放電2 h,每15 min測量并記錄電池上、中、下測溫點溫度,改變電池組電池塊數,重復實驗步驟。

1.2 單體電池溫升變化規律

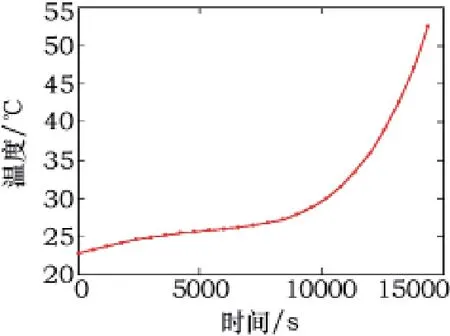

對單體電池發熱情況進行擬合推演分析,如圖1所示,發現在室溫21 ℃下,以0.25 C恒流放電,4 h后電池表面平均溫度便會達到52.59 ℃,由文獻[6]可知,環境溫度越高,電池溫度變化幅度越大,因此電池溫度可能超過60 ℃,而磷酸鐵鋰電池的最佳工作溫度區間為18~45℃[7],若不對溫度加以控制,磷酸鐵鋰電池將無法高效正常工作。

圖1 單體電池溫度推演曲線

1.3 電池塊數與溫升情況的關系

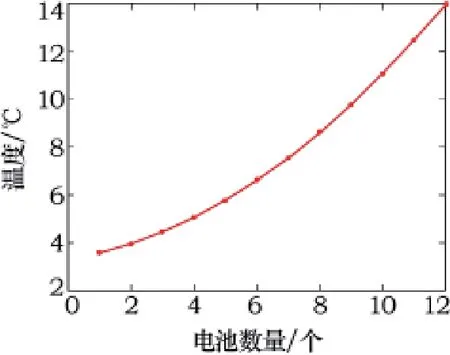

采用“暗箱模型”[8],將電池作為一個整體考慮,電池內部溫度均勻分布,用電池3處測溫點溫度的平均值來表示電池溫度,保證各組實驗數據有共同的起始溫度(23 ℃),如圖2所示,電池溫度變化趨勢基本相同,電池組溫升量隨電池數的增加而增加,且不同電池組溫升量的差值也隨電池數增加而增加。

圖2 不同電池數的電池組溫度隨時間變化關系

由圖3可發現,電池數與溫升呈現二次多項式函數關系。由于電池數增加,電池組內部電池與電池之間散熱條件變差,電池之間存在熱量積聚,所以電池數增加,溫度曲線變化率越大。經過擬合,可得二次多項式擬合方程△T(X)=0.0575X2+0.1965X+3.346。

圖3 電池組溫升隨電池個數的變化曲線

電動汽車電池組2并12串電池組電壓與12串電池組電壓相同,由圖3可知,在環境溫度21 ℃下,以0.25 C恒流放電2 h后,電池組溫升可達14 ℃,且隨著電池數增加,溫度變化率增大,溫升增大。

1.4 冷板冷卻對電池溫度變化的影響

將電池組放電初始溫度設為23 ℃,將帶冷板電池組與不帶冷板電池組溫升數據進行對比,由圖4可發現,帶冷板的4組實驗數據對應的曲線變化趨勢和溫升明顯優于不帶冷板的4組實驗數據,且隨著電池數的增加,冷板直接接觸的散熱面積增大,冷卻效果越好。

圖4 帶冷板冷卻和不帶冷板冷卻電池組冷卻溫升比較

2 單進單出與雙進雙出[9]液冷模式對比

2.1 冷卻實驗

分別將燒杯放在單進單出冷板上(圖5)、雙進雙出冷板上(圖6)及絕熱底座上,進行40 min的定時冷卻實驗。通過調整水泵和管路,保證通過冷板的冷卻水流量相同。每組實驗兩燒杯中開始時各加入150 ml熱水(45 ℃)。通過探頭式水溫計測量水溫,每5 min讀取一次溫度。

圖5 單進單出模式冷卻實驗 圖6 雙進雙出模式冷卻實驗

2.2 不同冷卻模式溫度變化規律

由圖7可知,單進單出組2個燒杯中的水溫每2組間的溫降在實驗的前半段曲線重合較好,但在后半段燒杯1中的溫降多次出現明顯高于燒杯2的情況。這是由于冷卻水經過一段時間循環后水溫有所升高,在循環后期,管路里有熱量積累,冷卻水經過第2個冷板時冷卻效果已經變差,擴大了2個燒杯中水溫溫差。

從圖8可見,雙進雙出組2個燒杯中的水溫初始時溫度下降變化幅度較大,之后變化趨于緩和,兩燒杯中水溫變化曲線重合狀況良好,由于實驗開始時冷卻水溫度與燒杯中水溫差距較大,熱交換效果明顯,后期燒杯水溫下降,接近冷卻水溫度,因此變化趨于平緩。

圖7 單進單出冷卻模式水溫溫降隨時間變化關系

圖8 雙進雙出冷卻模式水溫溫降隨時間變化關系

自然冷卻組、單進單出組和雙進雙出組的平均溫度下降速率分別是0.321 ℃/ min、0.354 ℃/ min和0.504 ℃/ min,單進單出組比自然冷卻組高10.3 %,雙進雙出組比自然冷卻組高57.0 %,顯然使用冷板后能夠大幅度提高對熱源的散熱效果,雙進雙出組比單進單出組高出42.4 %,說明雙進雙出模式散熱效果更好。

綜上可知,雙進雙出模式在冷卻性能方面更有優勢,即在水泵功率基本不變的情況下可達到更快的散熱速度和更均衡的散熱效果。這是因為水流從水泵分別到達2塊冷板后再回到水箱的距離相同,可保證流過2塊冷板的冷卻水具有相同的溫度,較好地改善了單進單出模式散熱效果不均的缺陷。但當熱源接近冷卻水溫度時,冷板散熱效果并不明顯。

3 新型冷板設計

3.1 新型設計思路

1)材料選擇 因鋁合金熔點低、鑄造性好、耐腐蝕、有較高的導熱系數、較小的密度和相對低廉的價格等優點,故其適宜作為鑄造材料。

2)制造工藝 選擇整體式鑄造,加工方便,可有效減少外部縫隙和外部管道連接,有效降低漏液風險,同時鑄造也較適合大批量快速生產。

3)流道布置 縮短冷卻介質流經發熱區的行程,加速冷卻介質的循環速度,從而保證良好冷卻效果。通過復數的并聯流道來冷卻水循環行程,從而為電池組提供均衡高效的散熱。

4)截面及管道形狀選擇 圓形截面在同等條件下水力直徑最大,通流效果最佳;隔板中的毛細管選擇S型流道以提高散熱性能[10];進水主管、冷卻細管和出水主管均有一定的斜度,可利用重力加速水流循環速度。

5)其他 冷板結構體積盡量緊湊,在注重安全的前提下有人性化考慮,方便安裝、拆卸冷板和電池,冷板上與外部水管的連接處設置有安全保護裝置,防止出現漏液現象危及電池和電氣設備。

3.2 新型冷板簡介

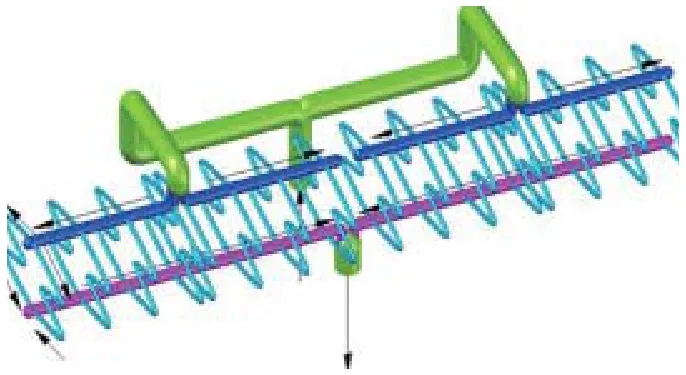

1)冷板的主體采用6063或6061系列鋁合金進行整體鑄造。安裝電池后的冷板實物效果圖如圖9所示。

圖9 安裝電池后的冷板實物效果圖

2)冷板外部設計尺寸為480×170×120,設計最多可容納25×75×115大小的電池24塊,主要分為進水口(Φ25)、分水管(Φ25)、進水主管(Φ12)、冷卻細管(Φ6)、出水主管(Φ12)、出水口(Φ25)、散熱隔板(12×08×08)和殼體等幾個部分。冷板主要結構如圖10所示。

3)冷板內部管道及水流方向如圖11所示。冷卻水在水泵的作用下從進水口流入,流經分水管,分成2條支路。冷卻水沿著2條支路各自流向4根進水主管,然后沿著進水主管流向總計16根冷卻細管,用于冷卻電池。最后沿著2根出水主管經出水口匯總流出,再流回水箱,構成回路。

圖11 冷板內部管道及水流方向示意圖

4)漏液風險主要集中在進水口和出水口處。因出水口布置位置最低,無需擔心漏液在電池上,但進水口若直接設置在電池上方,則可能出現漏液在電池上的情況,因此,加裝分水管把進水口設置在電池組旁側。

4 總結

本文通過探究磷酸鐵鋰電池發熱規律并對比不同冷卻方式冷卻效果,提出一種全新的考慮散熱均衡和高效的水冷散熱系統。圍繞這一思路得出以下結論。

1)電池的發熱情況隨時間愈發嚴重,且隨電池數量的增加,電池組由于溫度積聚,溫升越大并呈現二次多項式的變化關系。在真實電動汽車電池組工作情況下,電池會因偏離最佳工作溫度從而影響電動汽車整體性能。

2)雙進雙出冷卻模式相對于傳統的單進單出冷卻模式,在相同的冷板進液量的情況下,冷卻水流速更快,擁有更均勻的散熱效果和更快的散熱速度。

3)提出的新型冷板增大了冷卻接觸面積,以較為緊湊的布局結構實現對電池組大面積均衡散熱。成本低廉,采用鑄造可批量生產,調節部分相關尺寸即可為不同大小的熱源散熱,適用于發熱強度較大且需要連續工作的動力電池或其他熱源的散熱。

[1]陳全世,齊占寧.燃料電池電動汽車的技術難關和發展前景[J].汽車工程,2001,23(6):362-363.

[2]林成濤,陳全世.燃料電池客車動力系統結構分析[J].公路交通科技,2003,20(5):134-135.

[3]辛乃龍.純電動汽車鋰離子動力電池組熱特性分析及仿真研究[D].長春:吉林大學,2012.

[4]Ahmad A P. Battery thermal models for hybrid vehicle simulation [J].Power Sources,2002(110):377-382.

[5]楊凱,李大賀,陳實,等.電動汽車動力電池的熱效應模型[J].北京理工大學學報,2008,28(9):782-785.

[6]鄭瀟潔.動力用鋰離子電池的熱效應分析[D].北京:北京交通大學,2012.

[7]張庭芳,郭偉春,付艷恕,等.車載動力電池組溫升特性仿真及實驗研究[J].電源技術,2015(1):43-46.

[8]趙中令,王丹,張克金,等.基于實驗數據的動力鋰離子電池的計算研究[C]//2015年中國汽車工程師學會年會論文集.北京:北京理工大學出版社,2015:139-142.

[9]徐曉明.趙又群.基于雙進雙出流徑液冷系統散熱的電池模塊熱特性分析[J].中國工程機械,2014,24(3):313-321.

[10]董鋒.液冷冷板內S型及S型加分流片流道仿真與優化[D].西安:西安電子科技大學,2011.

(編輯 楊 景)

Study on the Optimized Liquid Cooling System of LiFePO4Power Batteries

LV Ming,CHEN Chen,CHEN Zi-xiao,JIN Bo-huan,LUO Hui-ran,FAN Yun-tian

(Institute of Automobile,Chang′an University,Xi′an,710018,China)

Power batteries are important components storing energy for electric vehicles. However,when they are working for a long time,a large amount of heat will be released. On the condition that the heat isn′t dissipated timely,it will have a negative impact on the performance and safety of batteries directly. This paper selected the lithium-iron phosphate batteries as the research object,measured the temperature of battery packs with different amount of batteries in order to explore their thermal characteristics. Combined with the analysis of the cooling effect of different liquid-cooling systems,the design scheme of a new-type integral cold box was put forward and the design drawings were mapped out.

lithium iron phosphate battery;thermal effect;liquid-cooling system;new type of integral cold box

U469.72

A

1003-8639(2017)03-0005-04

2016-12-01;

2016-12-20

2015年中央高校基本科研基礎研究計劃項目(310822151023)

呂明(1995-),男,四川成都人,本科在讀;陳晨(1996-),女,江蘇揚州人,本科在讀;陳子瀟(1995-),男,廣東江門人,本科在讀;金博煥(1995-),男,浙江東陽人,本科在讀;羅慧冉(1995-),女,河南周口人,本科在讀;范云天(1996-),男,滿族,吉林榆樹人,本科在讀。