專用汽車液壓系統新型差動控制閥的研制

李偉濤

LI Wei-tao

深圳東風汽車有限公司 廣東深圳 518000

技術論壇

專用汽車液壓系統新型差動控制閥的研制

李偉濤

LI Wei-tao

深圳東風汽車有限公司 廣東深圳 518000

針對專用汽車液壓系統實現差動快進功能所采用的傳統差動控制閥在差動過程中壓力損失過大、過程壓力偏高,從而導致壓力信號失真、油溫偏高、溢流閥異常開啟等現象,通過技術分析,研制了一款新型差動控制閥,摒棄了傳統滑閥式結構,運用錐閥式結構,解決了以上缺點,并能自動啟動差動快進功能,有效地滿足了專用汽車液壓系統對差動控制閥的要求,可為同行提供相關的技術借鑒。

專用汽車 新型差動控制閥 滑閥式結構 錐閥式結構

1 前言

專用汽車專用裝置的功率傳遞主要通過液壓系統實現。驅動專用裝置傳遞功率過程中,在液壓系統流量不變的前提下,通過差動控制,達到“流量再生”效果,以實現差動快進功能。

目前實現差動快進功能所采用的傳統差動控制閥一般為滑閥式結構的電磁換向閥,差動回路工作時,壓力損失過大,過程壓力偏高繼而容易出現壓力信號失真、油溫偏高、溢流閥異常開啟等現象。

本文從傳統差動控制閥缺點的原因分析、新型差動控制閥研制與技術對比分析、試驗驗證等方面介紹如何通過技術分析研制新型差動控制閥,解決傳統差動控制閥的缺點,以滿足專用汽車液壓系統對新型差動控制閥的要求,以期為同行提供技術借鑒。

2 傳統差動控制閥缺點的原因分析

2.1 差動回路控制在專用汽車上的應用

高位無泄漏壓縮垃圾車如圖1所示,以此樣車為例,分析傳統差動控制閥應用于專用汽車的缺點和原因。

壓縮式垃圾車工作示意如圖2所示,翻轉機構進料后,滑板油缸驅動機構差動快速前行至車廂后端,換向后滑板油缸驅動機構回程動作進行垃圾壓縮。滑板油缸驅動機構前行時,沒有壓縮作業,此時滑板油缸需要差動回路控制,以達到差動快進功能,提高作業效率。

圖1 壓縮式垃圾車(高位無泄漏壓縮式垃圾車)

圖2 壓縮式垃圾車工作示意圖

2.2 傳統差動控制閥實現差動回程控制的原理

差動控制閥采用滑閥式結構的電磁換向閥控制,傳統差動控制閥在專用汽車上的應用示意如圖3所示。DT1和DT通電時,從泵供出高壓油后通過換向閥進入滑板油缸無桿腔,滑板油缸活塞桿伸出;滑板油缸有桿腔回油,因換向閥DT1工作位單向閥阻止作用,有桿腔回油從V1口通過差動控制閥進入V2并行進入滑板油缸無桿腔,通過差動控制閥實現了滑板油缸差動回路的控制,使滑板機構差動快進前行。

圖3 傳統差動控制閥在專用汽車上的應用示意圖

差動控制閥采用滑閥式結構的電磁換向閥控制,傳統差動控制閥在專用汽車上的應用示意如圖3所示。DT1和DT通電時,從泵供出高壓油后通過換向閥進入滑板油缸無桿腔,滑板油缸活塞桿伸出;滑板油缸有桿腔回油,因換向閥DT1工作位單向閥阻止作用,有桿腔回油從V1口通過差動控制閥進入V2并行進入滑板油缸無桿腔,通過差動控制閥實現了滑板油缸差動回路的控制,使滑板機構差動快進前行。

2.3 傳統差動控制閥缺點的原因分析

專用汽車液壓系統,系統流量較大,以液壓系統流量30 L/min、60 L/min、90 L/min、120 L/min、150 L/min、180 L/min ,滑板油缸無桿腔與有桿腔面積比為2:1為例,分析傳統差動控制閥,傳統差動控制閥即電磁換向閥剖面結構如圖4所示。

圖4 傳統差動控制閥的原理及其滑閥式結構圖

傳統差動控制閥采用滑閥式結構,當DT 不通電時,滑芯由復位彈簧作用下處于原位,V1口與V2口在閥芯作用下斷開,當DT 通電時,電磁鐵產生電磁力,閥芯右移,滑口打開,V1口與V2口連通,液流從V1口流向V2口。

電磁鐵電磁力與液流力相互影響,電磁力受到一定限制,為保證閥芯正常換向工作,取閥芯最大直徑d=10 mm,滑芯最大行程y=6 mm,由閥芯與閥體配合的滑閥結構型式可知:

原閥口面積公式:

閥口流量公式[1]:

由公式(1)、(2)、(3)得出:

式中,S1為閥口面積;Q1為閥口流量;△P1為通過閥口的壓力損失;ρ為液壓油的密度;Qi1為液壓系統流量;C為閥口系數;d 為閥芯最大直徑,d=10 mm;y 為滑芯最大行程,y=6 mm。

由公式(4)修正(考慮管道流速)后可以得出傳統差動控制閥的流量與閥口壓力損失曲線圖,如圖5所示。

圖5 傳統差動控制閥的流量與閥口壓力損失曲線圖

由表1及圖5可以看出,傳動差動控制閥隨著系統流量Qi增加,壓力損失△P1越來越大,Qi1較小時(小于30 L/min),壓力損失也較小,僅0.87 MPa;隨著Qi1越來越大,通過閥口的壓力損失越來越大,可達7.83~31.32 MPa甚至更大。

從分析中可知,傳統差動控制閥其差動過程壓力損失過大,過程壓力偏高的原因是采用了滑閥式結構并受到電磁力限制,滑閥式結構的差動控制閥只能應用于小流量場合(小于30 L/min),對于流量較大的專用汽車來說,是不適用的。

3 新型差動控制閥研制與技術對比分析

3.1 新型差動控制閥原理方案及結構圖

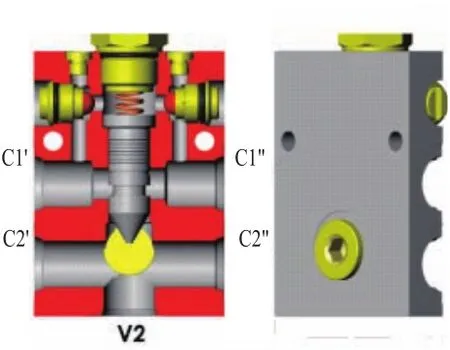

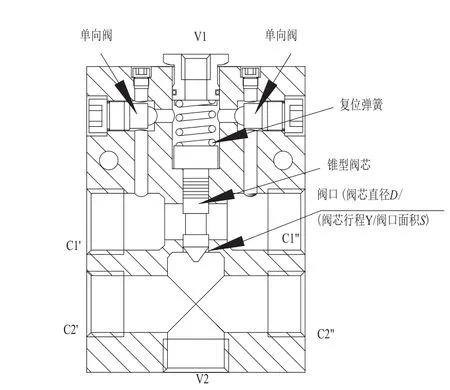

新型差動控制閥摒棄了傳統滑閥式結構,采用了錐閥式結構:由二個單向閥、一個復位彈簧、錐形閥芯等組成,進油口V1、V2,四個出油口C1′ 、C1″ 、C2′ 、C2″對稱布置,更適用于專用汽車的管路布置,如圖6、7所示。

錐形閥芯在復位彈簧作用下,形成內液控式二位二通閥,當V2進油進入滑板油缸無桿腔時,錐形閥芯在液控力作用下,作用于錐形閥芯,使滑板油缸無桿腔與有桿腔連通,形成差動回路。可以看出,差動回路功能自動啟動,不需要電磁力推動閥芯來實現,錐形閥芯直徑不受電磁力影響,理論上,通徑不受限制,通流能力大大提高。

圖6 新型差動控制閥的原理圖

圖7 新型差動控制閥的錐閥式結構立體圖

新型差動控制閥摒棄了傳統滑閥式結構,采用了錐閥式結構,并能自動啟動差動功能,不受電磁力限制,這就解決了傳統差動控制閥的技術缺點。

3.2 新型差動控制閥研制與分析

新型差動控制閥工作時,利用V2口先導壓力進行閥芯換向而實現差動回程控制,V2口液壓先導壓力,完全滿足大直徑錐形閥芯換向要求,閥芯直徑不受限制,完全滿足通流能力需要,為了與傳統差動控制閥比較,假設閥芯直徑為D=25 mm。

圖8 新型差動控制閥的錐閥式結構剖面圖

由圖8可以看出,錐形閥芯在V2口的先導壓力下上移換向,復位彈簧剛度較小,閥芯可以完全脫離閥口,此時閥口開口即為閥芯直徑所形成的通徑,可知:

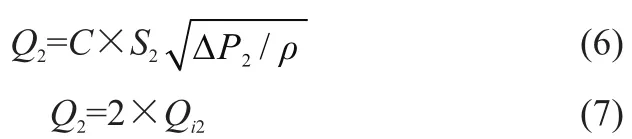

新型閥口面積公式:

閥口流量公式[1]:

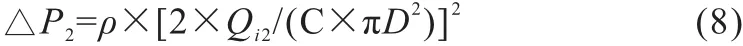

由公式(5)、(6)、(7)得出:

式中,S2為新型閥口面積;Q2為新型閥口流量;△P2為通過閥口的壓力損失;ρ為液壓油的密度;Qi2為液壓系統流量;D為新型閥芯直徑,D=25 mm。

由公式(8)(考慮管道流速)后得出新型差動控制閥的流量與閥口壓力損失曲線如圖9所示。

圖9 新型差動控制閥的流量與閥口壓力損失曲線圖

由表1及圖9可以看出,新型差動控制閥隨著流量Qi2增加,通過閥口壓力損失△P2緩慢加大,在小于180 L/min的流量下,壓力損失小于7.2 MPa,專用汽車液壓系統流量一般在180 L/min內,完全可以滿足專用汽車液壓系統的要求。

3.3 傳統差動控制閥與新型差動控制閥技術對比分析

兩種差動控制閥的壓力損失對比曲線如圖10所示,相同Qi下,新型差動控制閥壓力損失遠小于傳統差動控制閥,在小于180 L/min的流量下,新型差動控制閥壓力損失為7.2 MPa,而傳統差動控制閥的壓力損失為31.32 MPa,壓力損失降低了近80%。

圖10 兩種差動控制閥的壓力損失對比曲線圖

專用汽車液壓系統流量較大,通常為60~180 L/min,故新型差動控制閥特別適用于專用汽車液壓系統,不需要電氣控制,能自動啟動差動功能,解決了傳統差動控制閥因壓力損失過大造成差動過程壓力偏高、壓力信號失真、液壓油溫偏高、溢流閥異常開啟等差動回路控制效果差的問題。

3.4 新型差動控制閥的應用

新型差動控制閥在專用汽車上的應用示意如圖11所示,為實現差動快進前行功能,采用了錐閥式結構的新型差動控制閥。換向閥DT1通電時,從泵供出高壓油后通過換向閥進入油缸無桿腔,同時V2口先導壓力推動錐型閥芯上移換向;滑板油缸有桿腔回油,由于單向閥阻止作用,有桿腔回油通過的錐形閥芯閥口進入V2口,實現油缸差動功能,使滑板機構差動快進前行。

從圖11可以看出,油缸實現差動回程控制時,不需要電磁鐵通電信號,能自動啟動差動功能。

4 試驗驗證

筆者采用同一臺高位無泄漏壓縮垃圾車,分別應用傳統差動控制閥和新型差動控制閥進行試驗,如圖12所示。試驗數據如表1所示。

圖11 新型差動控制閥在專用汽車上的應用示意

圖12 試驗樣車

表 1 新型差動閥與傳統差動閥試驗數據對比表

5 結語

通過以上專用汽車液壓系統新型差動控制閥的技術研究與對比分析、試驗驗證,可以看出:

a. 新型差動控制閥摒棄了傳統滑閥式結構,運用了錐閥式結構,并能自動啟動差動功能,不受電磁力限制,特別適用于專用汽車。

b. 新型差動控制閥解決了傳統差動控制閥的缺點,同時也為技術人員提供了技術借鑒。

[1] 黃人豪,濮鳳根.二通插裝閥控制技術在中國的應用研究和發展綜述[J].液壓氣動與密封,2003(02):1-12.

Development of Purpose Special Vehicle Hydraulic System of New Type Differential Control Valve

The abnormal phenomena such as pressure signal distortion, high oil temperature, overflow valve abnormal open were caused by huge pressure loss, high process pressure while using traditional differential control value during special purpose vehicle hydraulic system adopting differential fast-forward function. Based on technology analysis, a new differential control valve was designed,which replace cone valve structure to traditional slide valve structure solving the problem. And the new differential valve can start the fast-forward function automatically, which can meet the requirement of hydraulic system of differential control valve in special purpose vehicle and provide technology reference.

special purpose vehicle; new differential control valve; slide valve structure; cone valve structure

U469.6+.91

A

1004-0226(2017)05-0086-04

李偉濤,男,1974年生,工程師,現從事專用汽車產品研發及相關液壓系統研發。

2016-12-19