煤礦井下水力壓裂技術研究

摘要:為提高揭煤消突鉆孔的預抽效果,達到快速消突的目的,文章針對淮南潘一礦東井的煤礦地質條件,基于水力壓裂增透技術基本原理,在1252(3)底板巷設計了穿層鉆孔水力壓裂增透系統,并對水力壓裂效果進行考察。試驗結果表明:井下水力壓裂能夠大幅度增加煤層的透氣性系數,大大提高鉆孔的預抽效果,為快速高效揭煤打好了基礎。

關鍵詞:水力壓裂技術;施工工藝;封孔工藝;壓裂效果;煤礦開采 文獻標識碼:A

中圖分類號:TD712 文章編號:1009-2374(2017)07-0228-02 DOI:10.13535/j.cnki.11-4406/n.2017.07.109

隨著我國煤礦開采深度逐步增加,瓦斯災害日益突出,為保證煤礦安全生產,人們越來越重視瓦斯災害的治理研究。目前瓦斯抽放是瓦斯治理最有效的措施,但由于國內煤層具有低滲透率的特點,瓦斯抽放效果有限,如何提高煤層的滲透率,增大透氣性系數,成為目前瓦斯治理工作研究的重點。當前常用的方法主要有深孔松動爆破和煤層高壓注水壓裂兩種,前者雖然能夠提高煤層的滲透率,但在應用過程中易產生啞炮而留有安全隱患。目前淮南礦業集團正大力推廣水力壓裂增透技術,提高鉆孔抽采效果,減少鉆孔施工數量,實現技術經濟一體化。

1 水力壓裂增透技術基本原理

煤礦井下水力壓裂是一種使低滲煤層增透的技術,其基本原理是借助高壓水通過鉆孔以大于煤巖層濾失速率的排量向煤巖體注入,克服最小地應力和煤巖體的抗拉強度,在煤層各種原生弱面內對弱面兩壁面產生的劈裂或支撐作用使弱面發生張開、擴展和延伸,從而對煤層形成內部分割,這種分割過程一方面通過原生弱面的張開和擴展,增大了裂隙等弱面的空間體積,增加了煤體孔隙率;另一方面原生孔裂隙等弱面的延伸增加了孔裂隙之間的連通,形成相互交織的多裂隙連通網絡,增加了瓦斯的運移通道,正是由于這種裂隙連通網絡的形成,致使煤層的滲透率大大提高,在負壓抽采過程中,使得吸附瓦斯得以快速解吸,從而提高低滲煤層的抽采效果。

2 施工背景

淮南潘一礦東井西一(13-1)盤區頂板回風上山揭13-1煤預計瓦斯壓力達到5MPa左右,突出危險性較大,為提高揭煤消突鉆孔的預抽效果,達到快速消突的目的,確保安全、高效地揭過13-1煤層。選擇對該處揭煤采取水力壓裂增透技術。

3 鉆孔施工

3.1 水力壓裂鉆孔設計

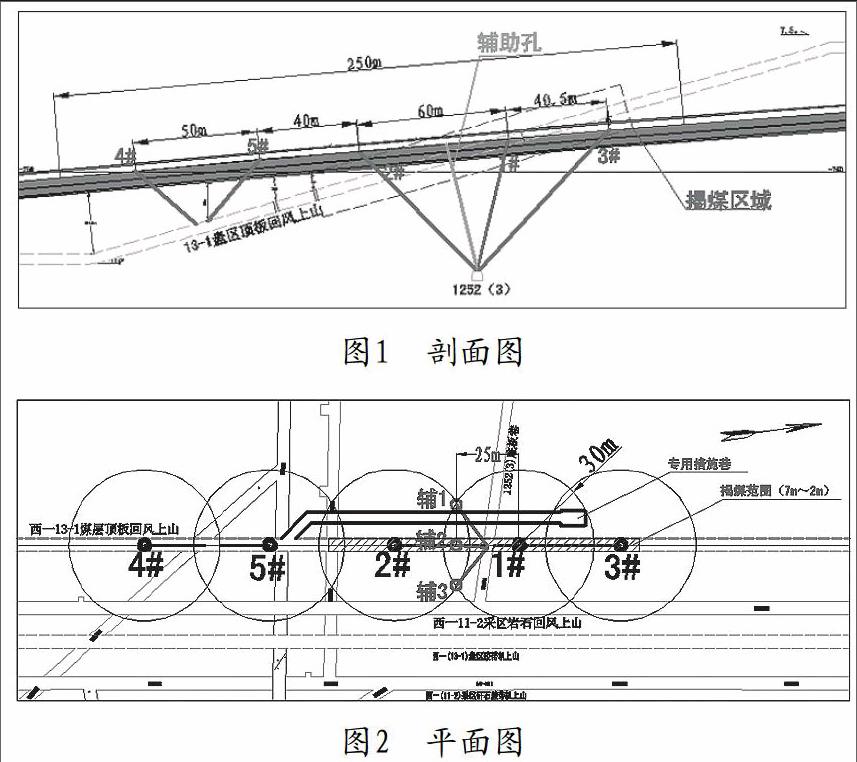

本次壓裂試驗壓裂半徑按30m進行設計,共設計5個壓裂鉆孔,分別為壓1、壓2、壓3、壓4與壓5,其中壓2與壓5均穿過13-1煤層1m,即進入13-1煤層頂板1m。5個壓裂鉆孔分兩個地點進行壓裂,其中壓1、壓2、壓3孔在1252(3)底板巷施工,壓4與壓5在揭煤巷道施工至法距15m處施工。另外為了考察此次壓裂過程中壓裂設計參數的有效性,在1252(3)底板巷壓裂區域設計了3個輔助考察孔,分別為輔1、輔2、輔3。

具體設計見下圖:

3.2 施工工藝

壓裂鉆孔先使用Φ153mm鉆頭施工6.2m,下Φ127mm巖心管6m,下好注漿管,安裝好法蘭盤后,全孔注漿。待注漿凝固后,采用Φ94mm鉆頭施工至見煤前2m,再次通過法蘭盤注漿至注漿壓力達6MPa且穩定10分鐘;待漿液凝固(至少48小時)后,使用Φ94mm施工至止煤1m后起鉆。輔助鉆孔采用Φ94mm鉆頭施工到設計孔深。

3.3 封孔工藝

鉆孔封孔采用“一堵多注、帶壓注漿”方式進行封孔。孔內全程下入Φ25mm內徑壓裂管至孔底,實管下至見煤后0.5m位置,其余見煤段為高壓篩管(最上段篩管帶堵頭,且篩管采用紗布包裹),孔口外露不小于400mm,采用特制接頭連接;孔內下4分注漿管至見煤點,孔口第三根鋼管設置彈性封堵裝置,彈性封堵裝置外段采用聚氨酯加棉紗進行封堵固定。聚氨酯固孔結束后,利用注漿泵進行帶壓注漿,水∶水泥體積比為0.7∶1,普通水泥∶白水泥比為3∶1,根據實際情況采用多次帶壓注漿進行封孔,注漿壓力不小于4MPa,小于4MPa進行補注。

輔助鉆孔封孔采用全程下套管的封孔方式,2英寸PVC實管下至見煤點前1m,煤段使用1英寸鐵花管,花管前端帶尖錐,預留4m長4分注漿管。孔口使用聚氨酯封堵2m,聚氨酯封堵牢固后,使用注漿泵注漿至2英寸PVC套管內返漿。

4 壓裂及效果評價

4.1 壓裂過程

潘一礦東井1252(3)底板巷水力壓裂分為三個階段進行,共歷時25天,三次的注水量均為330m3,在第一次對1#壓裂孔進行水力壓裂過程中,鉆孔附近有四處錨桿存在滴水現象,其余兩次壓裂過程中巷道均無異常現象。根據3次壓裂的情況,初步估算13-1煤層起裂壓力為24~26MPa,注水量可達到330m3。統計情況如下表:

4.2 壓裂效果

為確定水力壓裂影響半徑,在底板巷內施工了3個檢驗鉆孔,分別距離最后壓裂的3#壓裂孔30m、40m、50m,具體布置如圖4所示:

在檢驗鉆孔施工見煤時,通過測定煤層含水率及直接法測定瓦斯含量對壓裂半徑進行考察,具體數據如下表所示:

根據上表可以看出,受水力壓裂影響,在距離壓裂鉆孔50m位置含水量已達到原始狀態的2倍以上,30m位置達到原始狀態的2.74倍。并且在迎頭施工距2#壓裂孔90m的4#壓裂孔時,取煤樣測得煤樣含水率達到5.8%,綜合考慮,可以得出結論壓裂影響半徑已達到50m范圍。

根據測得的瓦斯含量情況可以看出在壓裂影響半徑內瓦斯含量隨半徑增加而遞增,應該是受水壓影響部分瓦斯向外圍轉移,預計在水力壓裂的50m范圍外出現高瓦斯壓力及高瓦斯含量集中圈。

后期在1262(3)軌回聯巷施工了25個考察鉆孔,鉆孔終孔位置在水力壓裂影響的40~60m范圍,所施工鉆孔考察最低單孔濃度81%,最高單孔濃度100%。干管濃度達到89%。顯然水力壓裂的影響半徑達到了50m,并在影響范圍的外圍形成了高瓦斯含量集中圈。

5 結語

(1)在潘一礦東井進行的水力壓裂試驗形成了適應該礦井的穿層鉆孔水力壓裂工藝,為安全高效地進行石門揭煤奠定了很好的基礎;(2)通過本試驗形成了一套適合潘一礦東井的水力壓裂鉆孔施工、封孔以及壓裂工藝;(3)通過現場井下水力壓裂試驗的壓裂試驗研究分析以及壓裂效果檢驗,表明井下水力壓裂對提高鉆孔的抽采效果是非常有效的。

參考文獻

[1] 袁亮.松軟低透煤層群瓦斯抽采理論與技術[M].北京:煤炭工業出版社,2004.

[2] 張國華,魏光平,侯鳳才.穿層鉆孔起裂注水壓力與起裂位置理論[J].煤炭學報,2007,32(7).

[3] 張國華.本煤層水力壓裂致裂機理及裂隙發展過程研究[D].遼寧工程技術大學,2003.

[4] 王思鵬.低滲煤層壓裂增透新技術研究[J].中國煤炭,2010,36(7).

[5] 艾燦標,賈獻宗,呂濤,等.新義煤礦水力壓裂試驗與效果分析[J].煤礦開采,2010,(8).

作者簡介:萬玉柱(1990-),男,山東菏澤人,淮南礦業集團地質勘探工程處潘一東項目部技術員,助理工程師,研究方向:礦井井下鉆探。

(責任編輯:秦遜玉)