自動(dòng)化開卷落料線淺析及碼垛方式對比

張 凱,李 娜,徐濟(jì)聲,馬 冰,章海濱

(濟(jì)南鑄造鍛壓機(jī)械研究所有限公司,山東 濟(jì)南 250306)

自動(dòng)化開卷落料線淺析及碼垛方式對比

張 凱,李 娜,徐濟(jì)聲,馬 冰,章海濱

(濟(jì)南鑄造鍛壓機(jī)械研究所有限公司,山東 濟(jì)南 250306)

介紹了自動(dòng)化開卷落料線的基本組成及特點(diǎn),并從可加工材料、下料方式、材料在磁性皮帶上的釋放方式等方面對幾種常見碼垛方式進(jìn)行了比較。通過對比分析,采用步進(jìn)式堆垛技術(shù)的自動(dòng)化開卷落料線更適合現(xiàn)有技術(shù)進(jìn)步的要求,市場潛力巨大。

沖壓工藝;自動(dòng)化開卷落料線;碼垛方式;步進(jìn)式

汽車生產(chǎn)過程中,約60%~70%的金屬零部件需經(jīng)過塑性加工來成形,而沖壓工序作為金屬塑性成形加工的重要工序,在汽車工業(yè)快速發(fā)展的背景下,對高強(qiáng)度板材沖壓成形的質(zhì)量和效率的要求也不斷提高。自動(dòng)化開卷落料線就是隨汽車工業(yè)的發(fā)展而不斷完善,從提高效率、降低成本和提高質(zhì)量等方面為車企帶來直接的經(jīng)濟(jì)效益。

如圖1所示,自動(dòng)化開卷落料線適用于汽車、鋼板配送等行業(yè),是一種用于表面覆蓋件卷板的開卷、清洗涂油、校平、落料和碼垛的板材加工設(shè)備,在發(fā)達(dá)國家的汽車制造廠中已普遍采用。隨著國內(nèi)汽車工業(yè)的發(fā)展進(jìn)步,采用自動(dòng)化開卷落料線的廠家越來越多。目前國內(nèi)汽車廠使用的落料線主要為德國SCHULER、西班牙FAGOR、日本AIDA等進(jìn)口品牌。近年來,以濟(jì)南鑄鍛所為代表的國內(nèi)大型裝備生產(chǎn)廠在開卷落料線的研發(fā)與生產(chǎn)上取得跨越式進(jìn)步,生產(chǎn)線的使用效果和部分參數(shù)接近甚至超過了進(jìn)口設(shè)備。

圖1 自動(dòng)化開卷落料線

1 開卷落料線的基本組成

如圖2所示,常規(guī)的開卷落料線主要由開卷機(jī)、清洗機(jī)、矯平機(jī)、伺服送料裝置、壓力機(jī)及碼垛部分組成,其簡要工藝流程為:備料臺→上料小車→開卷機(jī)→引料機(jī)→切頭剪→清洗機(jī)→矯平機(jī)→活套橋→立導(dǎo)輥→伺服夾送→檢測輪→壓力機(jī)→碼垛部分→廢料筐。

圖2 常規(guī)開卷落料線工藝流程圖

其中,矯平機(jī)、壓力機(jī)及碼垛部分是本套設(shè)備最關(guān)鍵的部分,其工作狀況的好壞直接影響所加工成品的質(zhì)量。

矯平機(jī)通過對帶材的多次正反彎曲矯正,不斷改變帶材的彎曲方向來卸載板材的內(nèi)應(yīng)力,達(dá)到對板材矯直、矯平的目的,為后續(xù)的沖壓環(huán)節(jié)提供優(yōu)質(zhì)的平板。

模具是整套生產(chǎn)線的心臟,其各方面因素直接決定成品質(zhì)量的好壞。壓力機(jī)在生產(chǎn)過程中為模具的沖切運(yùn)動(dòng)提供動(dòng)力,其參數(shù)決定了加工速度和模具的成形剪切能力。

碼垛部分是整套生產(chǎn)線的收尾工序,負(fù)責(zé)對產(chǎn)出板材進(jìn)行整齊堆垛處理,使產(chǎn)品碼垛整齊有序。其中,各拍打器的拍打力度和位置及拍打頻率對成品板材的質(zhì)量有很大影響。

2 自動(dòng)化開卷落料線的優(yōu)點(diǎn)

結(jié)合以上工藝流程與關(guān)鍵部件的分析,簡單闡述自動(dòng)化開卷落料線在實(shí)際生產(chǎn)中應(yīng)用的幾點(diǎn)優(yōu)勢。

2.1 提高材料利用率

(1)擺剪的應(yīng)用。通過擺剪,材料利用率可以提高7%~8%,降低了采購成本。另外,其他的梯形(直角、斜邊等)、三角形和平行四邊形等均可考慮采用擺剪進(jìn)行生產(chǎn)。

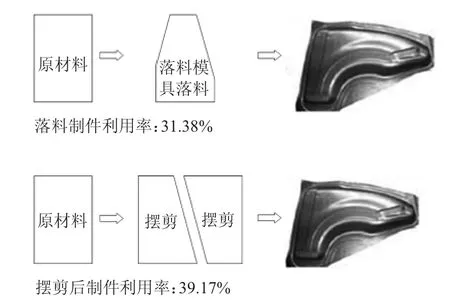

(2)開卷落料模具的應(yīng)用,如圖3所示。通過開發(fā)開卷落料模具,合理排樣也可以提高材料利用率。如某車型前翼手工落料材料利用率為31.38%,通過開卷落料模具材料利用率達(dá)到39.17%,提高了7.79%。

圖3 開卷落料模對材料利用率的提高

2.2 提高產(chǎn)品質(zhì)量,減少磕碰與劃傷

手工落料操作會對成品造成一定的劃傷,而采取自動(dòng)化開卷落料線,可以減少約30%的由手工落料導(dǎo)致的磕碰與劃傷。手工落料造成板料表面劃傷的主要原因是操作者在取料過程中落料片容易與模具定位裝置發(fā)生磕碰,而采取自動(dòng)化落料模具后模具應(yīng)用滾輪+送料托架組件送料,避免了在落料過程造成落料片磕碰與劃傷。

2.3 減輕勞動(dòng)強(qiáng)度,提高生產(chǎn)效率

汽車覆蓋件大都采取落料工序進(jìn)行生產(chǎn),如某車型側(cè)圍生產(chǎn)在未采用開卷落料線時(shí)采取人工落料,上下件由人工操作,勞動(dòng)強(qiáng)度非常大且生產(chǎn)效率低下,表面質(zhì)量也無法保證。現(xiàn)采取開卷+落料一體,大幅提高了產(chǎn)品質(zhì)量及生產(chǎn)效率。

2.4 減少操作者劃傷事故

由于汽車覆蓋件尺寸較大,如某車型側(cè)圍達(dá)到1700mm×3210mm,采取人工落料時(shí),操作者在上件與下件過程中易劃破手腕(勞保穿戴齊全的情況下)。據(jù)統(tǒng)計(jì)某工廠在沒有投產(chǎn)自動(dòng)化開卷線前,每年特別在夏季,幾乎每批次生產(chǎn)側(cè)圍等大型覆蓋件落料工序時(shí),都有不同程度的手腕劃傷事故。而采取自動(dòng)化開卷線后,落料工序?qū)е碌陌踩鹿蕿榱恪?/p>

3 開卷落料線碼垛方式分類及特點(diǎn)

3.1 按照可加工材料分類

按照可加工材料,落料線可分為鋼板落料線和鋼鋁復(fù)合落料線兩種。其中,碳鋼板板厚0.5~3.5mm,涵蓋乘用車車身所有覆蓋件及結(jié)構(gòu)件;鋁板板厚0.5~3.5mm,主要用于高端車型,替代碳鋼板用于車身。

由于鋁材的力學(xué)性能和磁吸附性不同于鋼板,鋼鋁復(fù)合落料線的矯平機(jī)部分及碼垛部分要求更高。在生產(chǎn)線大部分設(shè)備共用的基礎(chǔ)上,矯平機(jī)輥系能夠做到快速互換,碼垛部分的吸附形式也能隨著加工材料的不同而改變。因此鋼鋁復(fù)合落料線的設(shè)計(jì)難度、生產(chǎn)成本和維護(hù)保養(yǎng)難度也更高,現(xiàn)在投入使用的還比較少。但是乘用車輕量化發(fā)展的趨勢要求,將有更多鋁材應(yīng)用于車身結(jié)構(gòu)件及覆蓋件,鋼鋁復(fù)合落料線的需求量也會更多,市場占有率將越來越高。

3.2 按照下料方式分類

按照下料方式,落料線可分為以下三種:

(1)料框接料或人工下料。這種方式比較原始,壓力機(jī)模具后接出料皮帶,在皮帶末端擺放料框。待壓力機(jī)沖壓好的成品由皮帶輸出,直接落入料框或者由站在皮帶兩側(cè)的人工拾取。

其優(yōu)點(diǎn)是投資較小,但缺點(diǎn)更為明顯:可加工的成品范圍較窄,效率低,勞動(dòng)強(qiáng)度大,容易對產(chǎn)品造成二次損傷,也增加了操作人員受傷的危險(xiǎn)。因此只適用于小型企業(yè),小批量簡易零件的加工。

(2)機(jī)械手下料。這種方式是在壓力機(jī)的兩側(cè)或后端,安裝帶有端拾器的機(jī)械手,如圖4所示,可以在沖壓間隙,壓力機(jī)抬起的時(shí)間伸入模具內(nèi)部,拾取沖壓好的成品零件并碼垛整齊。

圖4 機(jī)械手配合端拾器下料

機(jī)器人拾取板材在自動(dòng)化沖壓線上已經(jīng)得到廣泛應(yīng)用,但用在開卷落料線上有如下缺點(diǎn):適應(yīng)拾取的材料形狀有限,柔性不高,如果更換產(chǎn)品,調(diào)整時(shí)間過長;拾取頻率不高,往往成為落料線速度提高的瓶頸,只適用于批量不太大的零件加工。

(3)多工位電磁/真空皮帶碼垛下料。多工位電磁碼垛機(jī)作為高檔開卷落料線碼垛部分的核心部件,位于整個(gè)落料線的末端。通過電磁鐵產(chǎn)生磁力(或真空氣體產(chǎn)生吸力)并透過同步帶作用于需要輸送的鋼板(鋁板)上,使鋼板吸附在皮帶下表面并跟隨皮帶一起運(yùn)動(dòng)。當(dāng)鋼板(鋁板)運(yùn)動(dòng)到需要碼垛的位置時(shí),主傳動(dòng)伺服電機(jī)停止,電磁鐵同時(shí)失磁(真空消失),鋼板(鋁板)下落到料倉,前、中、后三對擋料臂通過氣缸打料,使鋼板堆垛整齊。此方式的優(yōu)點(diǎn)是效率高,適應(yīng)性好,能夠同時(shí)使用2~4個(gè)工位碼垛兩種不同形狀的異型鋼板,如圖5所示,并且對板料無劃傷,是高檔開卷落料線的發(fā)展趨勢。近年來,在汽車制造業(yè)、鋼材加工配送企業(yè)等都有著廣泛應(yīng)用。

圖5 同時(shí)碼垛的兩垛異形鋼板

3.3 按照板料在磁性皮帶上的釋放方式分類

(1)早期的磁性碼垛皮帶,磁鐵為永磁,不能自行消除磁性。皮帶將板料運(yùn)送到需要釋放的位置時(shí),由皮帶兩側(cè)的氣缸動(dòng)作,將板料向下擠壓,脫離磁性范圍,自由落入料倉,如圖6所示。該方式的碼垛皮帶結(jié)構(gòu)復(fù)雜,成本偏高,控制及維護(hù)難度大而且適應(yīng)的板料范圍小,已經(jīng)基本淘汰。

圖6 早期的磁性碼垛皮帶

(2)常規(guī)連續(xù)堆垛技術(shù)。如圖7所示,常規(guī)連續(xù)堆垛技術(shù)是工件在皮帶機(jī)上以一定速度傳遞到磁性堆垛機(jī)上,在適當(dāng)?shù)奈恢靡砸欢ǖ乃俣葤伻肓蟼},依靠緩沖裝置減小工件撞傷,在較高的生產(chǎn)速度時(shí)工件撞傷較為明顯。在對產(chǎn)品要求越來越高的今天,特別是車身外板的加工上,已經(jīng)不能滿足下游生產(chǎn)要求,逐步被下面的步進(jìn)式堆垛技術(shù)取代。

圖7 常規(guī)連續(xù)堆垛

(3)步進(jìn)式堆垛技術(shù)。步進(jìn)式堆垛技術(shù)是用頻繁且小步距的啟動(dòng)、停止送進(jìn)替代連續(xù)的高速工件傳輸,每個(gè)步距輸送出一個(gè)工件,將工件送到指定位置。輸送磁性皮帶機(jī)與磁性堆垛機(jī)的工件交換、堆垛磁性皮帶向料倉拋入板料都是在工件零速度情況下完成的,不會出現(xiàn)窩料、卡料和撞傷板料的現(xiàn)象。

如圖8所示,步進(jìn)式皮帶機(jī)在伺服電機(jī)的控制下以S1步長逐級將工件從壓力機(jī)送到皮帶機(jī)工件交換位,換位到堆垛皮帶上的工件以S2步長逐級送進(jìn)到堆垛機(jī)的Ⅰ工位或Ⅱ工位料倉,在工件拋下瞬間,堆垛皮帶與工件速度均為“0”,保證落入料倉的工件無任何撞傷,提高板材質(zhì)量。

圖8 步進(jìn)式皮帶機(jī)

步進(jìn)式全自動(dòng)開卷落料線廣泛用于汽車、家電、鐵運(yùn)等領(lǐng)域的覆蓋件加工。該技術(shù)具有加工板材質(zhì)量高、生產(chǎn)節(jié)拍高、自動(dòng)化程度高等特點(diǎn)。其最顯著特點(diǎn)是板材無磕碰,邊部直線度和平整度高,可以應(yīng)用于更加環(huán)保且有效降低成本的激光拼焊領(lǐng)域。

在此對激光拼焊技術(shù)作一簡要介紹。隨著汽車工業(yè)的快速發(fā)展,在不降低汽車結(jié)構(gòu)穩(wěn)定性的同時(shí),減輕車身重量成為汽車產(chǎn)業(yè)追求的目標(biāo)。激光拼焊技術(shù)應(yīng)用于轎車車身側(cè)圍制造,則不再需要任何加強(qiáng)桿、加強(qiáng)筋,汽車重量和部件數(shù)量都會得到減少。這樣不僅提高了車門部件成品質(zhì)量的穩(wěn)定性,使車門部件的調(diào)校不再是個(gè)難題,同時(shí)可降低部件的重量,而且原有接縫處密封措施可以省略,也使其更具有環(huán)保性。因此,采用步進(jìn)式堆垛技術(shù)的自動(dòng)化開卷落料線更有利于當(dāng)代汽車行業(yè)的節(jié)能環(huán)保要求。

4 結(jié)語

介紹了自動(dòng)化開卷落料線的基本組成及特點(diǎn),并從可加工材料、下料方式、材料在磁性皮帶上的釋放方式等方面對幾種常見碼垛方式進(jìn)行了比較。通過對比分析,采用步進(jìn)式堆垛技術(shù)的自動(dòng)化開卷落料線更適合現(xiàn)有技術(shù)進(jìn)步的要求,市場潛力巨大。

[1] 汪文奇.開卷落料模在汽車沖壓生產(chǎn)中的應(yīng)用 [J].模具制造,2011,(2).

[2]濟(jì)南二機(jī)床集團(tuán)有限公司.BL-2.8X2000全自動(dòng)數(shù)控落料線研發(fā)與應(yīng)用[J].世界制造技術(shù)與裝備市場,2015,(4).

[3]周大勇,李 偉,候 銀.汽車零件高速落料沖壓自動(dòng)化生產(chǎn)線淺談[J].鍛壓裝備與制造技術(shù),2012,47(2).

[4] 程國中.自動(dòng)開卷落料線在汽車生產(chǎn)中的應(yīng)用[J].汽車制造業(yè),2009,(19).

Discussion about automatic blanking production line and comparison of stacking mode

ZHANG Kai,LI Na,XU Jisheng,MA Bing,ZHANG Haibin

(Jinan Foundry and Metalforming Machinery Research Institute Co.,Ltd.,Jinan 250306,Shandong China)

The basic composition and characteristics of automatic blanking production line have been introduced.Several common stacking modes have been compared from aspects of material to-be-processed,unloading mode,and releasing mode of material on magnetic belt,etc.By comparison and analysis,it is concluded that automatic blanking line with step-by-step stacking technology is more suitable for the requirement of the current technical progress,which has a large market potential.

Stamping process;Automatic blanking production line;Stacking mode;Step-by-step style

TG333.2;TG385.9

B

10.16316/j.issn.1672-0121.2017.01.002

1672-0121(2017)01-0011-04

2016-10-20;

2016-12-05

張 凱(1984-),男,工程師,從事開卷線等鍛壓設(shè)備研發(fā)設(shè)計(jì)。E-mail:zk990218@163.com