先進熱沖壓處理技術與超高強塑性汽車構件開發(上)

文/李光瀛·鋼鐵研究總院

李 紅·北京工業大學

馬鳴圖·汽車工程研究院

張宜生·華中科技大學

先進熱沖壓處理技術與超高強塑性汽車構件開發(上)

文/李光瀛·鋼鐵研究總院

李 紅·北京工業大學

馬鳴圖·汽車工程研究院

張宜生·華中科技大學

李光瀛,教授,先后在武鋼鋼研所、瑞典金屬研究所、瑞典沃爾沃研究開發部、瑞典皇家工學院材料學院、鋼鐵研究總院進行高強度鋼的強韌化與強塑化機理研究、工藝技術與新材料開發,負責完成多項國內外研究開發項目,包括冷沖壓與熱沖壓超高強塑性鋼開發。

汽車構件的熱沖壓成形技術及其超高強度TS1500級汽車構件在全球汽車業得到迅速發展和應用。同時,為滿足汽車輕量化、節能環保、抗沖撞安全對車身結構與功能不斷升級的技術指標要求,近年來國內外開展了對先進熱沖壓處理AHST技術與超高強塑性鋼構件的研究開發。在熱沖壓+淬火處理工藝的基礎上,借鑒先進高強度鋼AHSS的強塑化機理和方法,進一步與淬火-碳分配Q-P處理工藝相結合,在馬氏體鋼基體內引入少量殘余奧氏體組織RA,可以使TS1500級超高強度鋼的總伸長率從TE≥5%提高到TE≥15%,有效提高了強塑積與抗沖撞性能。AHST與貝氏體等溫處理AT相結合,可獲得塑性進一步優化(TE≥15%~25%)的TS800、TS1000、TS1200級超高強構件,顯著提高抗沖撞構件吸收沖擊功的能力。值得注意的是,美國NanoSteel公司2016年開發出NXGTM1200級第三代AHSS冷沖壓用鋼板的性能達到TS=1188MPa、YS=378MPa、TE=54.6%、UE=51.5%,具有很強競爭力和重要啟示。

汽車構件熱沖壓成形技術的發展

作為世界上第一大汽車制造國,我國2016年汽車產量2811萬輛,超過美國(1210.6萬輛)、日本(871.4萬輛)和德國(606萬輛)三大汽車制造國的總產量(2688萬輛),汽車保有量增加到1.94億輛,每千人汽車擁有量達到138輛。與此同時,我國2016年石油消費量增加到5.56億噸,其中50%以上用于汽車燃油,導致原油進口量增加到3.8億噸,對外依存度持續上升到65%,成為全國大中城市霧霾污染逐年加劇的原因之一。我國汽車制造業面對國內和全球的能源與環境壓力,正在加速推進車身輕量化、節能環保、抗沖撞安全所需的新技術與新材料開發應用。其中先進高強度鋼AHSS、熱沖壓超高強度鋼、先進熱沖壓處理AHST與超高強塑性鋼汽車構件的開發與應用,成為汽車業和鋼鐵業關注的重要課題之一。

汽車用先進高強度鋼AHSS,包括冷軋雙相鋼DP600、DP800、相變誘導塑性鋼TRIP600、TRIP700、TRIP800等,已經能夠批量生產并用于主流車型。寶鋼是世界上唯一能夠批量生產Q-P980和Q-P1180級冷軋汽車板的鋼鐵廠家。日本神戶制鋼開發了TBF1180級冷軋板。這些高強度(TS600級)和超高強度(TS>800~1200級)冷軋汽車板,在采用傳統冷沖壓成形工藝制作汽車構件時,面臨嚴重回彈、起皺和裂紋等各種幾何精度、表面缺陷、形狀復雜程度和成形極限問題。它們不僅需要配備大噸位沖壓機組(F>3000t)和超高強度鋼模具,而且每一次構件強度升級,都需要進行大量CAE模擬與少量試沖壓對比分析。在反復修改與調整模具形狀和圓角之后,經過汽車設計專家與沖壓技術專家討論,確認雙方妥協的構件形狀精度和批量沖壓工藝。隨后在高沖壓載荷、多道次沖壓、高沖壓能耗和嚴重模具磨損等高工藝成本條件下,進行超高強度鋼汽車構件的批量生產制造。

熱沖壓成形技術,1983年首次應用于瑞典SAAB9000轎車的門內板防撞梁,以其高精度一次成形、無任何回彈、無起皺、無裂紋缺陷、低沖壓載荷、小噸位沖壓機(F為800~1200t)、低沖壓能耗、低模具磨損、可沖制超高強度復雜形狀構件等優越性,在世界各國得到迅速發展和廣泛應用。2001年以來,采用22MnB5冷軋板及其AlSi鍍層板為原料,熱沖壓超高強度鋼TS1500級汽車構件的批量生產應用,及其相關新工藝、新設備、新產品的開發應用,成為近年來全球汽車輕量化技術的前沿熱點。至2014年全球熱沖壓生產線已經增加到240條,熱沖壓汽車構件年產量超過4.5億件。美國通用GM、福特Ford、克萊斯勒Chrysler、德國大眾VW、寶馬BMW、意大利菲亞特Fiat、瑞典沃爾沃Volvo等汽車廠家,在其重要品牌的車身結構中,采用了15%~25%重量百分比的熱沖壓超高強度抗沖撞構件,瑞典Volvo XC90車身結構中的熱沖壓構件2016年已經達到45%。

目前世界上最主要的熱沖壓機組制造廠家有瑞典AP&T公司和德國舒勒Schuler公司。在全球現有的300余條熱沖壓生產線中,瑞典AP&T公司提供的熱沖壓機組設備約90套,占全球總量的三分之一。瑞典Gestamp Hard Tech作為世界上最大的熱沖壓汽車構件公司,2014年在全球已擁有70條熱沖壓生產線,占全球熱沖壓構件制造商OEM所擁有生產線的四分之一以上。

我國汽車構件的熱沖壓生產線從2010年的10條迅速增加到2016年的50余條,其中引進瑞典AP&T公司成套設備生產線22條以上,瑞典Gestamp公司的生產線10條,德國舒勒Schuler和本特勒Bentler公司、加拿大麥格納Magna公司的生產線各3條。我國最大的熱成形汽車構件制造商——屹豐汽車科技集團引進了16套AP&T熱沖壓機組生產線,僅寧波屹豐就引進9條AP&T熱沖壓線,年產熱沖壓構件能力達1080萬件。近年來我國開始自主開發和制造熱沖壓成形機組的成套設備和生產線。中泰豪斯特VHST公司與華中科技大學模具技術國家重點實驗室和中國汽車工程研究院合作,自主開發制造的熱沖壓機組于2015年投產,主要產品為B柱、A柱、前保險杠、門內防撞梁等,國內已建、在建和籌建共計10套。

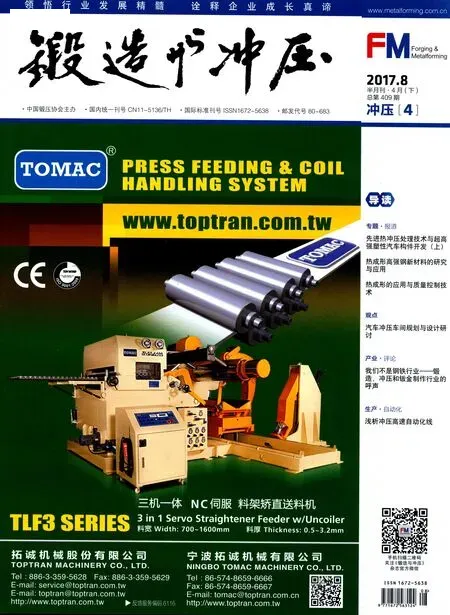

熱沖壓機組按照工藝流程主要包括:鋼板原料—沖裁壓機—加熱爐(主要有輥底式與多層箱式兩種)—全自動機械手(板料與構件傳送)—沖壓機與自動控制系統—模具與構件淬火冷卻系統—激光切割與構件精整等。瑞典AP&T公司和我國中泰豪斯特公司采用了多層箱式加熱爐,有益于板料加熱過程的節能和高效率,并顯著縮短生產線長度,如圖1所示。

圖1 國內外采用多層箱式加熱爐的熱沖壓成形機組設備

目前世界各國熱沖壓生產線的產品,絕大部分為抗拉強度TS1500級超高強度構件。由于熱成形后隨即淬火處理,構件鋼板基體組織為馬氏體,其總伸長率TE僅為6%左右,而構件的強塑積PSE大都低于10GPa%,如圖2所示。從汽車抗沖撞安全角度考慮,一旦沖擊力超過屈服強度(YS1150MPa左右),構件就會發生脆性斷裂。因此,近年來各國研究開發超高強塑性鋼的先進熱沖壓處理AHST技術。從圖2(a)中可以看到22MnB5鋼板抗拉強度與伸長率的變化情況,發現成形后的馬氏體組織與總伸長率TE(A80)為5%~7%;圖2(b)是22MnB5鋼的連續冷卻轉變CCT曲線,淬火所需冷卻速度>27℃/s。

圖2 熱沖壓成形工藝示意圖

先進熱沖壓處理AHST技術

針對熱沖壓超高強度鋼構件的低塑性問題,一方面采用分區熱沖壓成形技術(Tailored Hot Stamping),包括分區加熱(Tailored Heating)和分區淬火(Tailored Quenching)方法,可以在熱沖壓構件的不同區段得到不同的強度和塑性,以改善構件吸收沖擊功的能力。例如B柱的分區加熱和分區冷卻的熱沖壓成形,可以使成品構件在上半部主體結構獲得TS1500MPa級的超高強度,而在下部連接過渡區獲得TS700MPa級的高強度和良好塑性。分區熱沖壓成形技術的開發如圖3所示。

另一方面,各國正在研究開發先進熱沖壓處理(Advanced Hot Stamping Treatment·AHST)技術,在超高強度鋼的傳統熱沖壓成形工藝基礎上,借鑒先進高強度鋼(Advanced High Strength Steel·AHSS)的強塑化機理與方法,采用新的板料化學成分設計與新的熱沖壓Q-P處理工藝,使構件在TS1500級超高強度下獲得顯著改善和提高其伸長率與塑性,不至于沖擊力超過屈服強度YS1150MPa時發生脆性斷裂。如果采用熱沖壓+貝氏體等溫處理AT工藝,可以在抗拉強度TS800至TS1200級范圍內的超高強度下,獲得優良的總伸長率TE≥15%~25%和均勻伸長率UE≥12%~18%,提高構件抗沖撞能力。

圖3 分區熱沖壓成形(Tailored Hot Stamping)技術的開發

這些超高強塑性構件,將會按照強度級別的高低,分別用于能夠抵抗沖撞變形的駕乘人員區,或者用于能夠大量吸收沖擊功的可壓縮變形區,如圖4所示。

圖4中左圖為第一類抗沖撞變形構件,用于車身中部的駕乘人員區,要求構件具有超高強度,以抵抗沖撞變形;右圖為第二類吸收沖擊功構件,用于車身頭部和尾部的可壓縮區,要求構件具有較高強度與高伸長率,能夠吸收大量沖擊功。

圖4 汽車車身抗沖撞構件的分類

汽車中部的駕乘人員區構件,包括B柱、A柱、門內板防撞梁、車頂橫梁和縱梁、底板U型通道、門檻踏板等。為保證駕乘人員安全,需要使用抵抗沖撞變形能力很強的TS1500MPa級超高強度構件,并顯著改善超高強度鋼構件的均勻伸長率和總伸長率(UE≥12%,TE≥15%),防止在沖擊力超過屈服強度(YS1150MPa)時發生脆性斷裂。汽車頭部和尾部的可壓縮變形區構件,包括前部的左、右側梁和后部的左、右側梁等,需要使用超高強度(TS800~1200MPa級)高塑性構件(UE≥18%,TE≥25%),以滿足汽車頭部和尾部可壓縮變形區對吸收沖擊功能力的需求。

圖5 先進熱沖壓處理AHST工藝與M-TRIP鋼構件工藝示意圖

表1 先進熱成形處理ASHT超高強塑性鋼的成分、工藝、性能舉例

先 進 熱 沖 壓 處 理(Advanced Hot Stamping Treatment·AHST)技術,是在全面分析先進高強度鋼AHSS強塑化機理與方法的基礎上,將殘余奧氏體的相變誘導塑性TRIP效應及其熱處理技術引進到熱沖壓成形工藝過程中,將熱沖壓成形工藝與貝氏體等溫處理AT(Austempering Treatment)或者淬火-碳分配Q-P處理(Quenching-Partitioning Treatment)相結合,分別獲得不同基體組織的F-TRIP鋼、B-TRIP鋼和 M-TRIP鋼(即Q-P鋼)。在獲得超高強度(屈服強度YS≥550~800MPa,抗拉強度TS≥800~1500MPa)的同時,通過殘余奧氏體的TRIP效應和動態應變硬化,顯著提高均勻伸長率(UE≥12%~18%)、總伸長率(A80≥15%~25%)和強塑積(PSE≥15~20GPa%)。在鋼板減薄、車身減重、節能環保的同時,提高構件抗沖撞變形和吸收沖擊功能力,保證汽車安全性能。

先進熱沖壓處理AHST與傳統熱沖壓成形的工藝設備相比較,最主要區別在于:先進熱沖壓處理AHST工藝增加了1臺用于貝氏體等溫處理AT和淬火—碳分配Q-P處理的低溫熱處理爐,其工藝示意圖如圖5所示。

在先進熱沖壓處理AHST工藝中,在熱沖壓構件淬火至馬氏體區(MS>TQ>MF)短時等溫后,將構件立即送進PT處理爐進行碳分配等溫處理,在馬氏體基體中獲得少量殘余奧氏體組織,成為馬氏體為基體的M-TRIP鋼,即通常所說的Q-P鋼,在獲得超高強度(YS≥1150MPa, TS≥1500MPa)的同時,獲得顯著改善的塑性:均勻伸長率UE≥12%、總伸長率TE≥15%和強塑積PSE≥15~20GPa%。具體參數指標見表1。

《先進熱沖壓處理技術與超高強塑性汽車構件開發(下)》見《鍛造與沖壓》2017年第10期