火電廠鍋爐給水水質(zhì)對管道減薄的影響

張好峰

(大唐東北電力試驗研究所有限公司,長春 130012)

火電廠鍋爐給水水質(zhì)對管道減薄的影響

張好峰

(大唐東北電力試驗研究所有限公司,長春 130012)

評價高溫模擬給水環(huán)境下,不同水質(zhì)對碳素鋼的流動加速腐蝕的影響。實驗結(jié)果表明,聯(lián)氨質(zhì)量濃度大于10 μg/L的水質(zhì)是沒有添加聯(lián)氨的水質(zhì)對管材減薄速度的2~5倍。在沒有聯(lián)氨存在的水質(zhì)條件下,需要將給水pH提高到9.7以上才能有效抑制流動加速腐蝕的發(fā)生。另外,在保管時將pH調(diào)節(jié)至10.5以上時,不需要使用聯(lián)氨。

FAC;管道減薄;聯(lián)氨;pH;保管

0 引言

流動加速腐蝕(Flow Accelerated Corrosion,F(xiàn)AC)是在還原性水環(huán)境下的紊流區(qū)發(fā)生的腐蝕形態(tài)[1]。在火電廠以及核電站中,流動加速腐蝕多發(fā)生在流速約為2 m/s流速較快的條件下,主要發(fā)生在碳素鋼材料上[2-3],通過提高溶解氧濃度和 pH可以得到有效抑制[4-5]。但對于沒有加氧裝置、凝汽器使用銅合金熱交換管并且使用氨水作為pH調(diào)整劑的機組來說,考慮到凝汽器的氨蝕,不可能無限制地提高pH。

最近,有報道稱在聯(lián)氨存在的條件下會加速FAC的發(fā)生[1]。DL/T 805.4—2004《火電廠汽水化學(xué)導(dǎo)則 第4部分:鍋爐給水處理》[6]中AVT(R)運行時鍋爐給水質(zhì)量標(biāo)準(zhǔn)中規(guī)定,有銅系統(tǒng)的聯(lián)氨質(zhì)量濃度為10~50 μg/L,無銅系統(tǒng)的聯(lián)氨質(zhì)量濃度需小于30 μg/L。聯(lián)氨屬于變異原性物質(zhì),在某些國家已經(jīng)被禁止使用。因此,為了明確水質(zhì)條件對FAC的影響,著重于聯(lián)氨、pH以及火電廠常見腐蝕性離子進行了實驗研究。

實驗結(jié)果顯示,在150℃溶解氧(Dissolved Oxygen,DO)質(zhì)量濃度小于5 μg/L流速6 m/s,pH為9.0~9.4的高溫水中加入質(zhì)量濃度10 μg/L以上的聯(lián)氨,比未添加聯(lián)氨的條件下其管道的減薄速度提高2~5倍。但在未添加聯(lián)氨pH為9.4以上的條件下,以及添加聯(lián)氨pH為9.7的條件下,未發(fā)現(xiàn)兩者有明顯區(qū)別。另外,高溫水中存在氧化物、NaCl、Na2SO4會明顯加速FAC的發(fā)生。

1 實驗方法

實驗片采用碳素鋼STB340材質(zhì),尺寸為40 mm× 20 mm×2 mm(長×寬×厚)。實驗片表面用800號砂紙濕式研磨,經(jīng)丙酮溶液脫脂后,測定表面粗糙度。

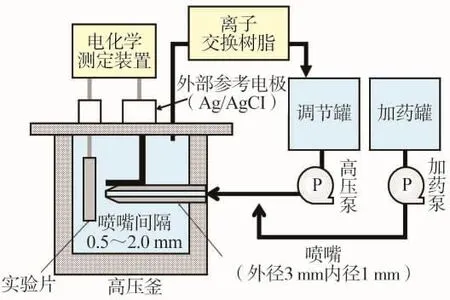

評價FAC的實驗裝置如圖1所示。將實驗片放入高壓釜中,經(jīng)調(diào)整的高溫高壓水(150℃,5 MPa)從噴嘴噴出,垂直噴射到實驗片上。在20~100 h的范圍內(nèi)通過減薄速度確定實驗時間。實驗結(jié)束后,在添加有緩蝕劑的0.5%的常溫硫酸溶液中進行陰極電解還原,去除實驗片表面的氧化膜。然后,利用粗糙度儀再次測定實驗片的表面形狀,通過試驗前后的形狀變化來計算減薄的深度。

圖1 實驗裝置

為了測定流速、ORP(氧化還原電位)對實驗片的腐蝕電位的影響,實驗采用Ag/AgCl為外部參考電極,實驗片為工作電極,白金為對電極的三電位電化學(xué)系統(tǒng)(北斗電工電化學(xué)測定系統(tǒng)HZ-3000)進行測定。實驗水在水質(zhì)調(diào)節(jié)罐中調(diào)節(jié)溶解氧和pH(使用氨水),經(jīng)高壓泵升壓,預(yù)熱器升溫后進入噴嘴。在升壓后通過加藥罐調(diào)節(jié)所需的聯(lián)氨、NaCl和Na2SO4濃度。

在評價氧化物的影響時,將高壓泵更換為多級泵,旁路繞過離子交換樹脂,實驗水中加入平均粒徑為1~2 μm的Fe3O4。

2 實驗結(jié)果及結(jié)果分析

2.1 實驗片表面凹凸?fàn)顩r

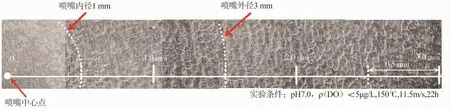

實驗后,去除氧化膜的實驗片表面SEM照片如圖2所示。照片左側(cè)白點為噴嘴中心點,噴嘴的內(nèi)徑和外徑對應(yīng)的位置分別用虛線表示。實驗結(jié)果表明:噴嘴中心附近比較光滑,其他位置以噴嘴為中心,呈放射狀的坑狀損傷。這種坑狀損傷形態(tài)就是FAC常見的損傷形態(tài)。流速為5.5 m/s以上時,均呈現(xiàn)同樣的形態(tài),因此本實驗適用于短時間來評價FAC。

圖2 去除氧化膜后的實驗片表面SEM照片

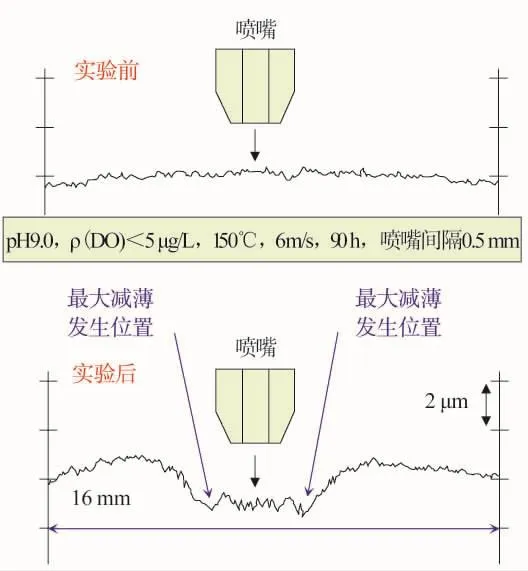

實驗前后實驗片表面的凹凸?fàn)顩r如圖3所示。實驗前的實驗片表面平坦,實驗后噴嘴中心位置發(fā)生明顯減薄,最大減薄的位置位于噴嘴外徑的外側(cè),圖3中最大減薄深度為2.4 μm。在其他的流速條件下,發(fā)生最大減薄的位置相同。

圖4是噴嘴內(nèi)流速為6 m/s時,縫隙為0.5 mm的測試結(jié)果。從噴嘴噴射出來的實驗水,沖擊實驗片表面,隨著方向的改變流速逐漸下降。結(jié)果表明發(fā)生最大減薄位置為流速大幅度下降時的流速為3~4 m/s,說明流速下降引起的亂流對減薄會產(chǎn)生很大影響。

2.2 腐蝕電位測定結(jié)果

腐蝕電位的測定結(jié)果如圖5所示。在流速小于0.1 m/s時,腐蝕電位逐漸上升并最終穩(wěn)定在-530 mV。接著,將流速增加至11.1 m/s時,腐蝕電位短時間上升隨后下降,并且穩(wěn)定在-580 mV。再次進行相同的實驗,電位下降了約70 mV。再將DO質(zhì)量濃度提高至40 μg/L時,腐蝕電位急劇上升。在考察流速差和腐蝕電位時,發(fā)現(xiàn)高流速部位的腐蝕電位較其他部位低50~70 mV。因此,發(fā)生減薄的部分成為陽極(金屬溶出的方向),這與電位上的發(fā)生位置是一致的。

2.3 流速的影響

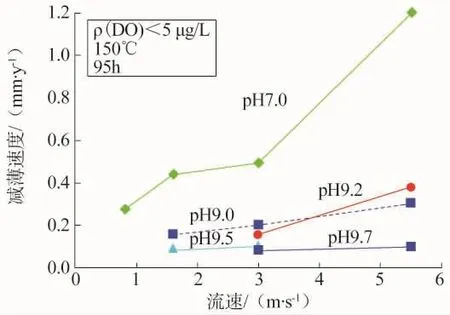

流速對減薄速度的影響如圖6所示。在pH為7.0的條件下,在流速不超過3 m/s時,減薄速度的增加較為平緩,流速超過3 m/s時,減薄速度快速上升。這與流速超過5.5 m/s時,實驗片表面的坑狀損傷是相對應(yīng)的。與此相對應(yīng),pH為9.0以上時隨著流速的增加減薄速度直線遞增。pH大于9.5時減薄速度非常小,為0.13 mm/y以下,較pH為9.2時的減薄速度低。由此可見,即使在流速1.6~5.5 m/s比較慢的流速范圍內(nèi),pH小于9.5時因FAC產(chǎn)生的管路減薄完全不能忽視。

圖3 實驗前后試驗片表面的減薄狀況

圖4 噴嘴附近的流速分布(噴嘴內(nèi)流速6.0 m/s)

圖5 腐蝕電位測定結(jié)果

圖6 流速的影響

2.4 聯(lián)氨的影響

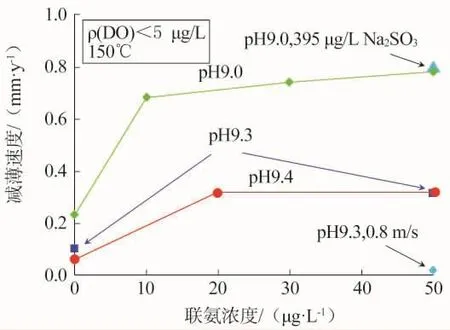

流速為6 m/s時聯(lián)氨濃度對減薄速度的影響如圖7所示。在pH為9.0的水質(zhì)中添加質(zhì)量濃度10 μg/L以上的聯(lián)氨,較未添加聯(lián)氨的水質(zhì)中的減薄速度增加約為3倍。pH為9.3時添加質(zhì)量濃度50 μg/L的聯(lián)氨,其減薄速度同樣增加了約為3倍。

圖7 聯(lián)氨濃度對減薄速度的影響

但將流速降低至0.8 m/s時,即便添加質(zhì)量濃度50 μg/L的聯(lián)氨也幾乎沒有發(fā)生減薄現(xiàn)象。pH為9.4聯(lián)氨質(zhì)量濃度為20 μg/L時,與未添加聯(lián)氨相比,減薄速度增加了約5倍,但是將聯(lián)氨質(zhì)量濃度增加到500 μg/L,減薄速度完全沒有發(fā)生變化。

另外,添加質(zhì)量濃度395 μg/L的Na2SO3(除氧效果相當(dāng)于質(zhì)量濃度50 μg/L的聯(lián)氨)的實驗結(jié)果與添加質(zhì)量濃度50 μg/L聯(lián)氨的減薄速度相同。因此,認(rèn)為除氧劑全部具有加速減薄速度的效果。

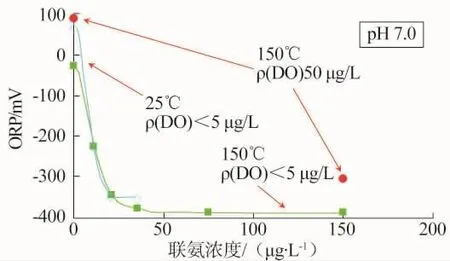

聯(lián)氨對150℃高溫水中的ORP的影響如圖8所示。添加質(zhì)量濃度10 μg/L的聯(lián)氨O(jiān)RP顯著下降,在添加質(zhì)量濃度40 μg/L以上的聯(lián)氨,ORP的變化很小。此結(jié)果說明,與增加聯(lián)氨濃度時減薄速度被提高一樣,ORP的下降與減薄的加速相對應(yīng)。即,聯(lián)氨的存在使水中的氧化能力降低,金屬在高溫水中的形成氧化膜的過程被抑制。因此,在沒有流動的水環(huán)境中,聯(lián)氨的有無基本沒有區(qū)別,在流動的水環(huán)境中,聯(lián)氨的影響很大。

圖8 聯(lián)氨濃度對ORP的影響

2.5 氧化物的影響

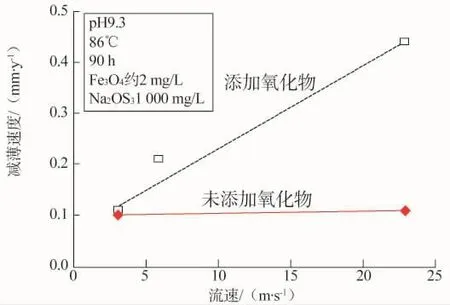

氧化物對減薄速度的影響結(jié)果如圖9所示。添加氧化物后,隨著流速的上升,減薄速度幾乎是直線增大。而沒有添加氧化物的條件下,不管流速怎樣變化,減薄速度幾乎穩(wěn)定在0.10~0.11 mm/y的范圍內(nèi)。實驗結(jié)果表明,氧化物的存在可加速減薄速度,流速越高減薄速度越大。

圖9 氧化物對減薄速度的影響

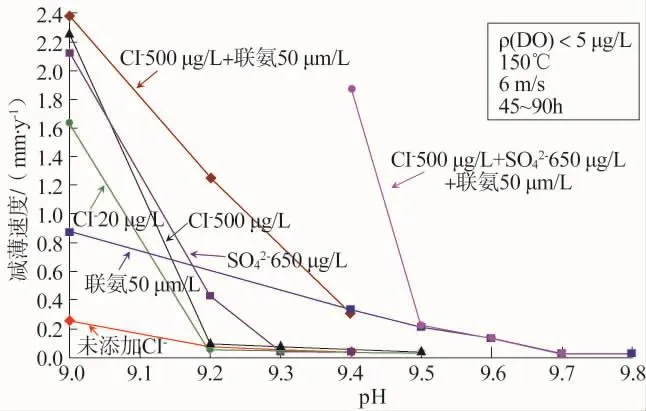

2.6 pH和污染物質(zhì)的影響

pH和污染物質(zhì)對減薄速度的影響結(jié)果如圖10所示。在沒有添加污染物質(zhì)的條件下,pH為9.0時的減薄速度約為0.25 mm/y,將pH調(diào)節(jié)至9.2以上時減薄速度非常小,下降至0.08 mm/y。在添加聯(lián)氨質(zhì)量濃度50 μg/L、pH為9.0的水環(huán)境中,減薄速度非常大,為0.88mm/y;但是隨著pH的上升減薄速度直線下降,在pH為9.7的條件下減薄速度為0.03 mm/y,幾乎發(fā)現(xiàn)不了減薄。

圖10 pH和污染物質(zhì)對減薄速度的影響

向?qū)嶒炈刑砑覰aCl、Na2SO4等污染物質(zhì)進行實驗。結(jié)果顯示,在pH為9.0的實驗水中添加質(zhì)量濃度20 μg/L、500 μg/L的Cl-時,其減薄速度分別為1.63 mm/y、2.25 mm/y,與未添加污染物質(zhì)的實驗水相比,減薄速度顯著增大。將pH調(diào)節(jié)至9.2時幾乎未發(fā)現(xiàn)因Cl-而帶來的加速腐蝕。在添加質(zhì)量濃度650 μg/L的條件下也是隨著pH的提高,減薄速度下降,在pH為9.3時,與未添加時的減薄速度幾乎相等。

在污染物質(zhì)與聯(lián)氨共存時,分別添加質(zhì)量濃度500μg/L Cl-和50μg/L聯(lián)氨,pH分別調(diào)節(jié)至9.0、9.2、9.4時的減薄速度分別為 2.38 mm/y、1.25 mm/y、0.30 mm/y,隨著pH的升高其減薄速度降低。在添加質(zhì)量濃度500 μg/L的Cl-、650μg/L的以及50 μg/L聯(lián)氨的條件下,在pH為9.4時的減薄速度非常大,為1.88 mm/y。

從以上結(jié)果可知,給水中存在NaCl、Na2SO4時因FAC而引起的減薄被加速,聯(lián)氨存在時會加速減薄速度。但在污染物質(zhì)與聯(lián)氨共存的條件下,將pH調(diào)節(jié)至9.7以上就能夠有效抑制FAC。在沒有添加聯(lián)氨的給水處理中,即便考慮腐蝕性陰離子的混入,只要將給水pH調(diào)節(jié)至9.3以上就能夠抑制因FAC而引起的減薄現(xiàn)象的發(fā)生。

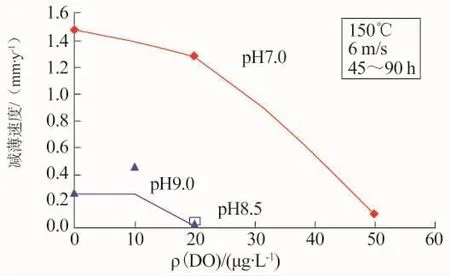

2.7 溶解氧的影響

溶解氧對碳素鋼的減薄速度的影響結(jié)果如圖11所示。在pH為7、DO質(zhì)量濃度為50 μg/L的水質(zhì)幾乎可以抑制FAC的發(fā)生。火電廠的給水pH在8.5以上,所以將DO質(zhì)量濃度提高至20 μg/L以上時就能有效抑制FAC的發(fā)生。

圖11 溶解氧對減薄速度的影響

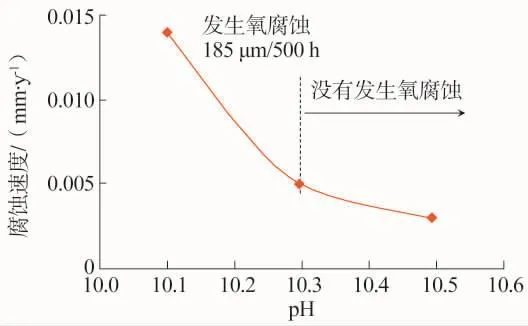

2.8 單獨使用氨水進行鍋爐保管

單獨使用氨水進行保管時的腐蝕實驗結(jié)果如圖12所示。實驗是在常溫、密閉的玻璃容器內(nèi)進行,實驗片浸泡在一定量的大氣飽和實驗水中的結(jié)果。保管時的pH值越高,保管時的腐蝕速度越低,在pH大于10.3時,沒有發(fā)現(xiàn)因氧氣引起的氧腐蝕,所以單獨使用氨水可以進行鍋爐保管。鍋爐長期保管時,為有效抑制保管中的腐蝕,要求保管時的pH大于10.5。

圖12 氨水單獨保管時的腐蝕速度(大氣密閉,500 h)

3 結(jié)論

聯(lián)氨質(zhì)量濃度大于10 μg/L的水質(zhì)是沒有添加聯(lián)氨的水質(zhì)對管材減薄速度的2~5倍。在沒有聯(lián)氨存在的水質(zhì)條件下,需要將給水pH提高到9.7以上才能有效抑制流動加速腐蝕的發(fā)生。

除氧劑全部具有加速減薄速度的效果。

聯(lián)氨的存在使水中的氧化能力降低,金屬在高溫水中的形成氧化膜的過程被抑制。因此,在沒有流動的水環(huán)境中,聯(lián)氨的有無基本沒有區(qū)別,在流動的水環(huán)境中,聯(lián)氨的影響很大。

氧化物的存在可加速減薄速度,流速越高減薄速度越大。

給水中存在NaCl、Na2SO4時因FAC而引起的減薄被加速,聯(lián)氨存在時會加速減薄速度。但在污染物質(zhì)與聯(lián)氨共存的條件下,將pH調(diào)節(jié)至9.7以上就能夠有效抑制FAC。在沒有添加聯(lián)氨的給水處理中,即便考慮腐蝕性陰離子的混入,只要將給水pH調(diào)節(jié)至9.3以上就能夠抑制因FAC而引起的減薄現(xiàn)象的發(fā)生。

火電廠的給水pH在8.5以上,所以將DO質(zhì)量濃度提高至20 μg/L以上時就能有效抑制FAC的發(fā)生。

保管時的pH值越高,保管時的腐蝕速度越低,在pH大于10.3時,沒有發(fā)現(xiàn)因氧氣引起的氧腐蝕,所以單獨使用氨水可以進行鍋爐保管。在保管時將pH調(diào)節(jié)至10.5以上時,不需要使用聯(lián)氨。

[1]DOOLEY RB.Flow-Accelerated Corrosion in Fossil and Combined Cycle/HRSG Plants[J].PowerPlant Chemistry,2008,10(2),68-89.

[2]CHEXAL B,INSTITUTE EP.Flow-Accelerated Corrosion in Power Plants[M].Electric Power Research Institute,1998.

[3]Effect of Hydrazine on Flow Accelerated Corrosion[R].EPRI,2005.

[4]王利宏,單建明,李偉,等.聯(lián)合循環(huán)余熱鍋爐中的流動加速腐蝕[J].發(fā)電設(shè)備,2010,24(6):409-413.

[5]畢法森,孫本達,李德勇.采用給水加氧處理抑制流動加速腐蝕[J].熱力發(fā)電,2005,34(2):52-53.

[6]DL/T 805.4—2004 火電廠汽水化學(xué)導(dǎo)則 第4部分:鍋爐給水處理[S].

Influence of Water Quality of Boiler Feed Water on Boiler Tube Thickness Reduction in Thermal Power Plant

ZHANG Haofeng

(Datang Northeast Electric Power Test&Research Institute Co.,Ltd.,Changchun 130012,China)

The influence of different water qualities on flow accelerated corrosion(FAC)of boiler tube materials in thermal power plant is investigated in high temperature simulated water supply environment.Experimental results show that the water quality of hydrazine concentration greater than 10 μg/L can make the speed of boiler tube thickness reduction 2~5 times faster than the water quality of without hydrazine.In the case of water quality without hydrazine, FAC can not be restrained sufficiently until the pH value of feedwater is increased to more than 9.7 in addition,while the pH value adjusted to 10.5 above,hydrazine is unnecessary in lay-up.

FAC;thickness reduction;hydrazine;pH;lay-up

TK224.9

B

1007-9904(2017)01-0067-05

2016-06-19

張好峰(1978),男,工程師,從事發(fā)電廠水汽系統(tǒng)優(yōu)化等工作。