火電機組三排管翅空冷系統控制策略優化

儲 墨,常威武,習大偉,高金龍,楊柏依

(1.華能萊蕪發電公司,山東 萊蕪 271100;2.西安熱工研究院有限公司,西安 710054;3.吉林電力股份有限公司白城發電公司,吉林 白城 137000)

火電機組三排管翅空冷系統控制策略優化

儲 墨1,常威武2,習大偉2,高金龍3,楊柏依1

(1.華能萊蕪發電公司,山東 萊蕪 271100;2.西安熱工研究院有限公司,西安 710054;3.吉林電力股份有限公司白城發電公司,吉林 白城 137000)

空冷系統的全程自動運行是空冷發電機組控制的一個難題。以某電廠2臺660 MW空冷機組為例,對空冷機組的自動控制組態和調試經驗進行總結。針對空冷系統冬夏季工況的互相切換、機組在快速變負荷時空冷系統的快速響應等問題提出優化方案。經過優化的空冷機組在冬夏季工況切換和變負荷時,機組的穩定運行和快速響應方面都有明顯改善。

空冷系統;三排管翅;控制策略;工況切換

0 引言

隨著電力工業的迅速發展,大容量高參數汽輪發電機組不斷增加,不僅需要消耗大量的一次能源,同時也消耗大量的水資源[1]。水資源的日益匱乏,使直接空冷機組在世界富煤貧水地區得到了快速發展[2]。然而在投產的空冷機組實際運行中,機組的負荷變動、環境參數的變化均會使空冷系統偏離正常的運行狀態,造成機組背壓的波動,影響整個機組運行的經濟性和安全性[3-5]。為了使空冷機組在不同工況和不同環境因素下更經濟、更安全運行,以某600 MW三排翅直接空冷系統為例,對三排翅空冷系統的控制策略提出優化方案。

1 系統概述

某電廠一期工程2臺660 MW超臨界燃煤空冷發電機組,鍋爐為哈爾濱鍋爐廠有限責任公司制造的超臨界參數變壓運行直流爐,單爐膛、一次再熱、平衡通風、緊身封閉、固態排渣、全鋼構架、全懸吊結構Π型鍋爐。汽輪機為超臨界、一次中間再熱、單軸、三缸四排汽、直接空冷凝汽式汽輪機。空冷系統為斯必克斯(SPX)冷卻技術(北京)有限公司提供的三排翅片管束空冷機組。

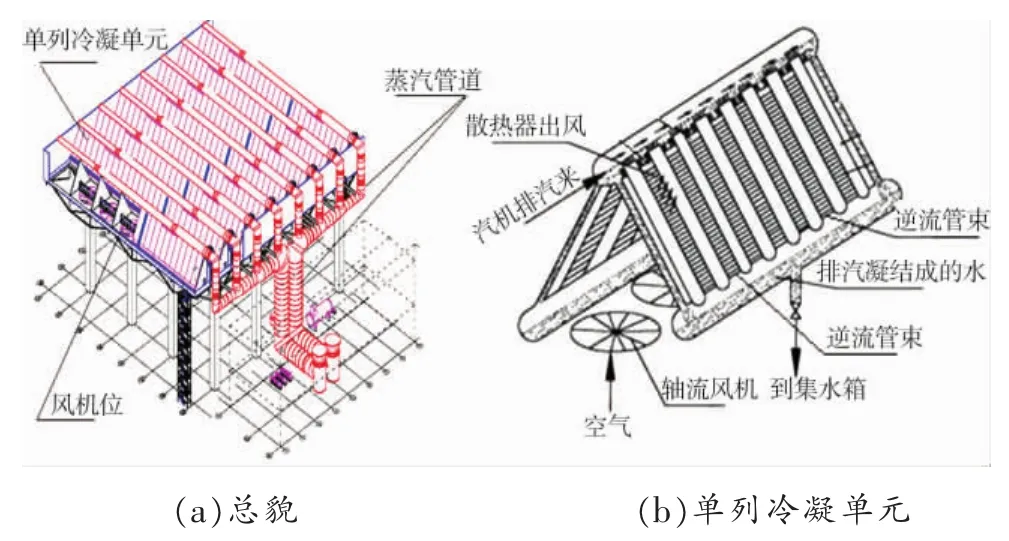

空冷系統由8列共640片換熱管束和64臺風機組成,每臺風機向10片管束供風。空冷系統由480個管束作為冷凝器(順流管束),160個管束作為分凝器(逆流管束)。其中每列的2號和6號風機為逆流風機;1號、3號、4號、5號、7號和8號風機為順流風機,并且順流風機為冷凝器提供冷卻空氣,逆流風機為分凝器提供冷卻空氣。具體結構如圖1所示。

圖1 空冷系統結構

來自汽輪機的蒸汽經由主蒸汽管道進入空冷系統,并由蒸汽分配管箱進入冷凝器管束。冷凝器元件由平行排列的翅片管組成,蒸汽在管內表面冷凝,同時冷卻空氣橫過管束外表面。蒸汽分配管箱位于屋頂形管束的頂部,并與作為冷凝器的管束焊接在一起。管束下部的接管直接與凝結水箱連接,聯箱將凝結水送到凝結水疏水管道且將未凝結的氣體送至逆流管束。逆流管束的頂端有一個聯箱,未凝結的氣體經聯箱上的接管被真空系統抽離空冷系統。

空冷系統中的64臺風機由變頻電機驅動,經齒輪箱減速后最終驅動風機葉片。

2 空冷系統控制策略

空冷系統的控制工況分為夏季工況和冬季工況,夏季工況時,所有管束、風機均投入,且所有風機跟隨凝汽器背壓主控制器輸出,以統一的轉速運行,控制策略比較簡單,著重說明空冷系統在冬季工況時控制策略。

2.1 凝汽器背壓控制

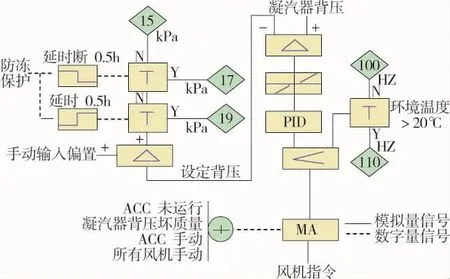

凝汽器背壓控制器根據凝汽器背壓在一定的死區內調節運行變頻風機的轉速,使低壓缸排汽在空冷換熱管束中冷凝成凝結水,從而達到所要求的凝汽器背壓,凝汽器背壓控制策略如圖2所示。

空冷系統凝汽器背壓主控輸出最小值為0%,空冷系統凝汽器背壓主控輸出最大值為110%(對應風機的頻率為55 Hz);當環境溫度小于20℃時,空冷系統不允許風機超頻運行;環境溫度大于20℃時,空冷系統凝汽器背壓主控輸出最大值110%。

圖2 凝汽器背壓控制策略

凝汽器背壓初始設定值為15 kPa;當防凍保護觸發時,空冷系統凝汽器背壓設定值自動增加2 kPa,0.5 h后再自動增加2 kPa;防凍保護消失后設定值自動減2 kPa,0.5 h后設定值回復正常。

當主控被調量凝汽器背壓信號質量壞、空冷系統未運行,空冷系統手動,所有風機在手動方式時,空冷系統凝汽器背壓主控強制手動(脈沖)。當凝汽器背壓控制不在自動方式時,凝汽器背壓設定值跟蹤凝汽器背壓實際值,主控輸出跟蹤運行風機轉速的最大值。

2.2 空冷系統換熱管束控制

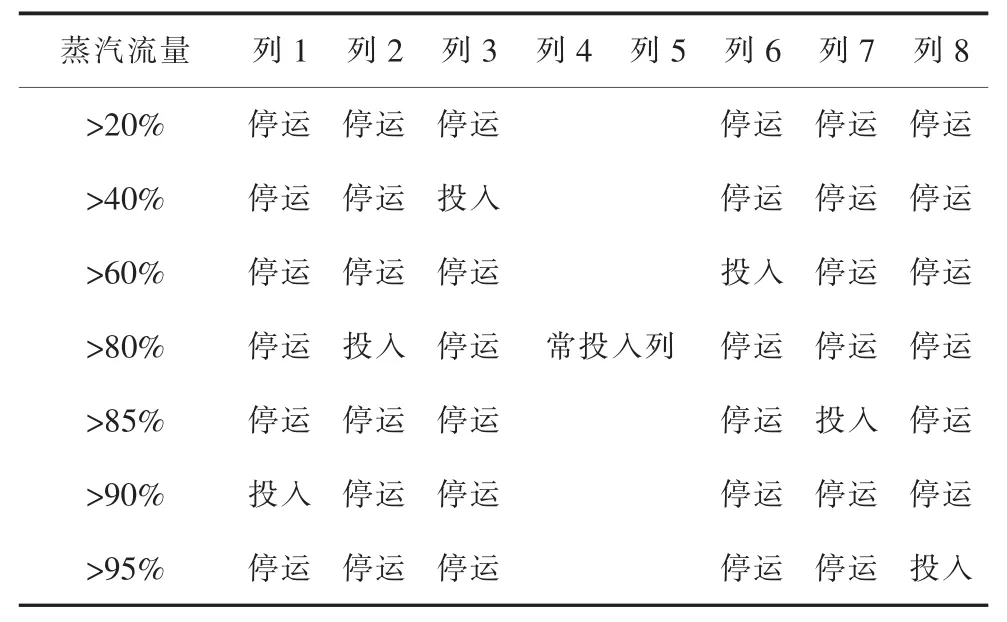

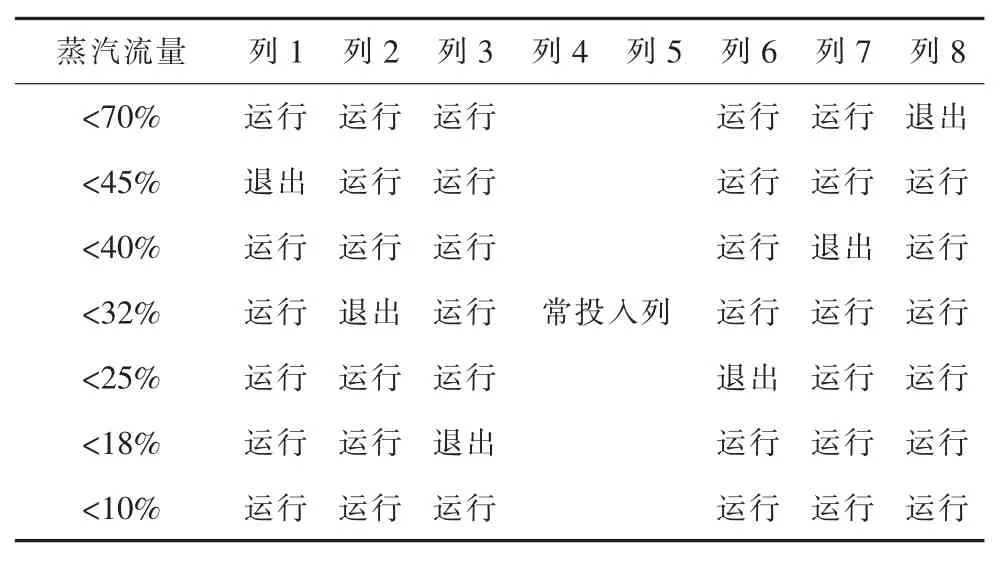

每列換熱管束安裝有1個蒸汽立管閥、1個凝結水排出閥和1個抽真空閥(第4列和第5列為常投入列未安裝閥門)。換熱管束的投入和退出由排入空冷系統的蒸汽流量多少決定。表1和表2分別給出了各個換熱管束投退時所對應的蒸汽流量。

表1 換熱管束列投入對照

表2 換熱管束列退出對照表

系統蒸汽流量條件滿足投入新換熱管束列前,首先打開其凝結水閥及抽真空閥,在真空度合格后,打開蒸汽立管閥投入此列換熱管束列。退出時,首先關閉立管閥,當換熱管束列中蒸汽和凝結水全部排出后,關閉凝結水閥和抽真空閥。

2.3 風機控制

正常情況下,所有運行的風機根據空冷系統凝汽器背壓主控輸出以相同轉速運行。每段(每列分為前后兩段)4臺空冷系統風機設計了成組轉速操作器,運行人員也可以通過各個風機的偏置設定,對各風機轉速在限值范圍內進行微量調整。風機運行反饋信號(脈沖)自動投入本風機的轉速控制器為自動狀態,當此風機未運行時,風機轉速主控被強制為手動。風機轉速控制器輸出最小值為26.2 Hz。

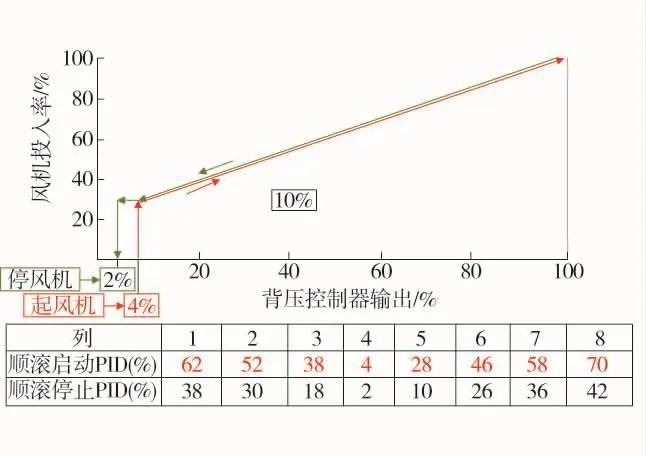

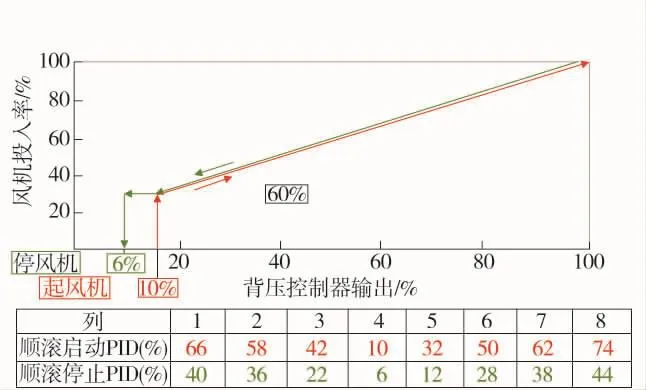

空冷系統任一段防凍保護I運行時,此段順流風機被強制為手動跟蹤狀態,并以10%/min減速,到最低轉速為止;此列逆流風機在防凍保護II未觸發的前提下保持原轉速不變。防凍保護II發生后,此段逆流風機轉速以10%/min下降直至最低轉速。霜凍保護II運行信號消失,則此段逆流風機轉速鎖定,直到防凍保護I復位。霜凍保護運行信號消失,此段風機切回自動并接收PID主控輸出。當回暖程控請求反轉此列逆流風機時,逆流風機轉速控制輸出被強制跟蹤至最低轉速。每列風機都是根據主控制器輸出值進行啟動和停止的。風機啟停的數據見圖3~4。

2.4 系統防凍保護

冬季工況防止凍壞換熱面管束影響空冷系統的冷凝效果,從而影響到整個發電機組發電負荷。空冷系統的冬季霜凍保護措施分為逆流管束回暖程控和防凍保護報警。

圖3 逆流風機啟停數據

圖4 順流風機啟停數據

2.4.1 逆流管束回暖程控

當環境溫度低于-2℃,空冷系統運行一段時間后,在分凝器管束的上端可能會結霜,有不可凝結的氣體出現過冷。如果這種狀況持續一段時間,即一天或幾天的環境溫度一直在霜點以下,可能導致分凝器管束的上部端口逐漸堵塞,妨礙不可凝結的氣體被抽出。作為一項防護措施,逆流風機必須先停止3 min,再以最低轉速反轉5 min,使逆凝汽管束回暖,融化可能已形成的冰霜。

逆流管束回暖程控會在空冷系統運行的前提下,環境溫度低于-2℃自動啟動,并且在每一個循環結束間隔2.5 min(在環境溫度低于-15℃,間隔時間自動改為為2 min)后循環運行,直到環境溫度大于0℃,或者空冷系統停運時停止循環。

2.4.2 防凍保護報警

在凝汽器背壓控制器工作不正常時,就會出現凝汽器背壓低于抽真空系統的抽氣限值,從而造成過多的空氣和不凝結氣體的積存,而上述積存可能導致凝汽器內的凝結水過冷,在冬季較低的環境溫度下還會結霜。所以,凝汽器背壓控制也還是一種霜凍保護的手段。該空冷系統是以每段為基礎做防凍保護。當環境溫度低于3℃、空冷系統投運且該列回暖程控未運行時,該段任一凝結水溫度和抽真空溫度小于25℃,防凍保護I報警觸發;該段任一抽真空溫度小于20℃,防凍保護II觸發。當該段抽真空溫度高于25℃時,防凍保護II復位,該段凝結水溫度和抽真空溫度都正常,防凍保護I復位。在環境溫度大于4℃時,防凍保護I和II同時復位。

3 空冷控制系統優化措施

夏季工況時,所有列和風機都投入運行,所以空冷系統在冬夏季兩種工況之間切換時,會導致大批風機同時啟停,這樣會對整個發電機組的協調控制和整個廠用電網造成不良影響。建議風機控制和列投入控制按照原冬季工況運行。

考慮到蒸汽立管閥的密封效果和空冷系統的快速響應負荷變化,建議凝結水閥和抽真空閥改為手動操作,并且在空冷系統停運前保持常開。

凝汽器背壓主控中可以加入增負荷前饋和環境風向前饋。讓空冷系統更快響應系統負荷變化且降低由于爐后風對整個機組的影響。

換熱管束投入控制的準確性直接影響空冷系統的運行效率,所以排入空冷系統的蒸汽流量就尤為重要。而蒸汽流量又是一個很難計算準確的參數。建議在低負荷時,換熱管束列的投退由運行人員根據系統工況決定;高負荷時,根據機組負荷的來調節投入管束列的多少。

4 結語

該空冷系統經過以上優化措施的改進,提高了該機組在快速變負荷工況時的響應速度和穩定性;減少了因空冷系統造成機組非停的次數;大大改善了在冬季低負荷時凍壞冷凝管束的情況。當然,在空冷系統的密封性達到設計要求的前提下,凝結水閥和抽真空閥在機組正常運行時,應該關閉,這樣能夠減少真空泵的運行負荷,提高空冷機組的經濟性。

[1]嚴俊杰,張春雨,李秀云,等.直接空冷系統變工況特性的理論研究[J].熱能動力工程,2000,15(6):601-603.

[2]楊立軍,杜小澤,楊勇平.空冷凝汽器全工況運行特性分析[J].中國電機工程學報,2008,28(8):24-28.

[3]李高潮,朱寶田,陳勝利,等.空冷機組直接空冷系統變工況特性的計算分析[J].熱力發電,2008,37(10):80-82.

[4]周蘭欣,白中華,李衛華,等.自然風對空冷凝汽器換熱效率影響的數值模擬[J].動力工程學報,2008,28(1):104-107.

[5]唐正偉,熊揚恒,胡玲.橫向自然風對直接空冷機組運行的影響及其數值模擬[J].熱力發電,2010,39(4):12-16.

Control Strategy Optimization of Three-pipe Fin ACC for Thermal Power Plant

CHU Mo1,CHANG Weiwu2,XI Dawei2,GAO Jinlong3,YANG Baiyi1

(1.Huaneng Laiwu Power Generation Co.,Ltd.,Laiwu 271100,China;2.Xi’an Thermal Power Research Institute Co.,Ltd.,Xi’an 710054,China;3.Baicheng Power Generation Co.,Ltd.,Baicheng 137000,China)

The automatic control of air cooled condenser(ACC)is a difficult problem for air-cooled generator units.Taking two 660 MW air-cooled generator units in a power plant as examples,the automatic control configuration of air-cooled generator units and the debugging experience are summarized.Aiming at problems of the mutual switching of the winter and summer working conditions of the ACC and the fast response of the ACC when the load of units is rapidly changing,the optimization scheme is proposed.The stability and the response speed of optimized air-cooled generator units have improved significantly during the mutual switching of the winter and summer working conditions and the load variation.

ACC;three-pipe fin;the control strategy;operating mode switch

TM621

:A

:1007-9904(2017)04-0058-04

2016-12-30

儲 墨(1980),男,工程師,主要從事熱控檢修、基建等工作;

常威武(1981),男,工程師,主要從事火電廠DCS系統設計、研究和現場調試工作;

習大偉(1984),男,主要從事火電廠DCS系統設計、研究和現場調試工作;

高金龍(1980),男,高級工程師,主要從事熱工專業管理、技術監督管理等工作;

楊柏依 (1981),男,工程師,主要從事熱控檢修、基建等工作。