強強聯合共同開發智能型生產系統

DMG MORI 供稿

強強聯合共同開發智能型生產系統

DMG MORI 供稿

預測性維護是網絡化生產的眾多潛在應用之一。相比其他許多設想的“工業4.0”解決方案,已有首批解決方案投入實際應用。兩家全球領先的高科技公司DMG MORI和Schaeffler Technologies,在2015年的EMO展會上合作展出了兩臺以上“機床4.0”的原型機。其中一臺自2015年10月以來一直在Schaeffler的霍斯塔特工廠實際進行工業生產。因此,現在有必要跟進這一著眼未來的合作項目的最新狀況。

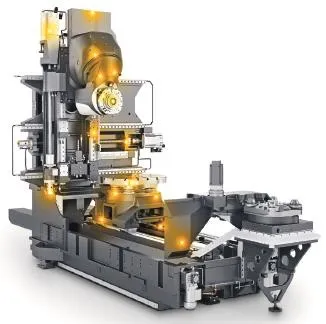

DMC 80 FD duoBLOCK?銑/車復合加工中心是DMG MORI在EMO米蘭展會上最耀眼的展品之一。其至少有兩大看點:第一,該展品重點展現了全功能加工中心的卓越加工能力;第二,它具有特有的外觀設計(高科技機床配ERGOline?控制面板和CELOS?)。在DMC 80 FD duoBLOCK?加工中心的眾多核心特色中還隱藏著一個開創性特點——安裝在該加工中心內的大量機械電子部件。

大約16個月前,這個“開創性特點”最初來自DMG MORI集團和該集團內負責該機生產的德克爾馬豪弗朗頓工廠與Schaeffler Technologies之間的一次交流會。在準備EMO米蘭全球金屬加工展時,雙方討論未來機床的要求,例如機床本身需具有足夠的智能,在上端的云系統支持下具有“預測性維護”、“更高可用性”及“更低成本”,并具有實際使用價值。

這個想法激發了雙方共同的興趣,雙方很快簽訂協議。值得一提的是實際上Schaeffler Technologies公司已經訂購了為了給霍斯塔特工廠生產高精度軸承至關重要的兩套計劃中的一套原型系列產品。其背后的想法是:通過將機床接入數字增值鏈的網絡中,Schaeffler集團能根據實際數據測試工業化應用的可行性,并希望得出雙方未來合作開發的重要結果。

結果現已揭曉:共60多個附加傳感器安裝在這臺銑/車復合加工中心的重要部位處,以監測加工過程中的振動、負載及溫度。所有這些報告機床狀態的附加(必備)傳感器數據都被導入到DMG MORI的ERGOline?控制面板內的CELOS?系統中,由CELOS?的“狀態分析器”應用程序,以設計的方式和圖形顯示工藝參數,讓機床能立即分析工作性能和狀態。同時,還會將這些數據導入到一個特殊的云端軟件平臺中,它在位于黑措根奧拉赫的Schaeffler集團的計算機中心運行,通過一定算法對長期收集、處理及存儲的數據進行分析。

兩家工程師在現場討論技術問題

DMC 80 FD duoBLOCK?銑/車復合加工中心

EMO全球首秀后,項目又取得了許多進展。特別是自2015年10月起,位于霍斯塔特的Schaeffler工廠的原型機在生產高質量工件的同時不斷向計算機中心發送數據。同時,位于霍斯塔特的銑/車復合加工中心能生產大型及定制滾動軸承的軸承圈,對其進行高精度的軟加工。

根據目前的研究成果,預計效果相當可觀。例如,世界經濟論壇和埃森哲咨詢公司的最新研究表明,預測性維護將減少全部維修計劃的12%。維護成本預計將降低近30%。研究還發現,意外停機狀況甚至將有可能降低70%。

眼下,對于Schaeffler工廠位于霍斯塔特的“智能”DMC 80 FD duoBLOCK?加工中心所能達到的效果尚無法得出最終結論。Schaeffler Technologies公司的高精度軸承部經理Roberto Henkel詳細解釋說:“當前的重點是未來的數字化工廠將如何提高生產力、質量、交貨可靠性及用戶便捷性。所有這些都與機床的軸承和導軌存在密切的關系,因為軸承和導軌不僅關系到機床工作,也關系到工件質量。當前的狀態數據,以及零件的未來性能數據,對于機床操作人員來說十分重要。然而,預測率取決于可用的數據量以及一定時間內的工作性能狀況。在得出任何可靠結論前,還有很多準備工作需要完成。”

對于這類探索性項目,用戶十分關鍵,也可從終端用戶角度調查實現的結果與目標結果之間的接近程度。畢竟,大數據就意味著這個,預測性維護的方法就需要在相當長時間內獲取海量數據,以得出確定的事實進行改進。

DMC 80 FD duoBLOCK?銑/車復合加工中心安裝附加傳感器的關鍵部位

其中,可靠性極為重要,Schaeffler產品銷售經理Martin Schreiber強調說:“客戶需要系統具有100%的可靠性。畢竟,這些是最智能的高科技機床,不能僅僅因為云計算分析能力不足將公差范圍設置過小,從而造成機床經常關機或數控系統頻繁報告給操作人員難以理解的警告信息。”

Martin Schreiber承認,這個難度很大,需要隨時保持和公司內用戶——生產經理Roberto Henkel以及公司內大數據分析人員的聯系,來交流數字化工藝鏈的智能化。他確信2016年內可向公眾展示第一批量化的結果。

Roberto Henkel表示屆時的結果將“相當積極”,預計將最大限度的降低停機風險和維修成本。“例如,通過直線導軌的振動傳感器,我們能確定振動的變化,因此能按需潤滑。根據這些數據還可能確定部件的剩余壽命或根據負載情況,優化加工工藝或根據任務優先級管理加工工藝。”Roberto Henkel說道。

“接入網絡的機床越多,未來控制全部生產設備的可能性就越高,制定的機床維護計劃就可以以更低的成本和在更恰當的時間執行機床維護。”Martin Schreiber繼續說道,并另外用電能管理為例來解釋,“未來,可以根據機床特定部件測量的實際能耗數據并將能耗數據發給ERP系統,在制定生產計劃時就能確定生產所需的用電量并據此購電。未來甚至還能在制定整個生產計劃時,避開用電高峰進行高效生產。”

因此,DMG MORI與Schaeffler Technologies合作開發的創新項目——“機床4.0”具有突出的長期效果和巨大潛力。“智能”DMC 80 FD duoBLOCK?加工中心迄今獨此一機,它綜合了機械、電子和信息技術,為用戶建立了可量化和可增值的典范□