白松系列木材膠合板生產工藝探討

吳蘊忱

(黑龍江省木材科學研究所,哈爾濱 150081)

白松系列木材膠合板生產工藝探討

吳蘊忱

(黑龍江省木材科學研究所,哈爾濱 150081)

以白松系列木材為原料制作膠合板,采用正交試驗,對膠合板生產工藝進行探討,結果表明:白松系列木材的性質(pH值)與椴木、水曲柳等同屬酸性,適合作為膠合板生產原料;60℃水溫下通過加入軟化劑,可以降低木材節子的硬度;最佳生產工藝參數為:涂膠量240~280 g/m2(雙面),填充劑加量10%~15%,單板含水率7%~10%,熱壓溫度105℃,熱壓壓力1.0 MPa,熱壓時間50 s/mm,陳化時間<1 h。

白松;膠合板;生產工藝

1 試驗材料與方法

1.1 材料及設備

試驗用單板分別取自魚鱗松、臭松、沙松、華山松及椴木和楊木樹種;膠粘劑固體含量48%~50%,pH值7.0~7.6,粘度27±3 s(涂4杯),固化速度27 s;NH4Cl化學試劑,含量98%;面粉。試驗設備主要有干燥機、RS-100型實驗熱壓機等。

1.2 試驗方法

1.2.1 制板工藝

單板干燥采用實驗干燥機進行干燥,單板規格400 mm×400 mm,含水率控制在7%~10%;涂膠采用手工涂膠方式,涂膠量控制在240~300 g/m2(雙面)。組坯預壓按正交原理組成3層結構板坯,熱壓前在0.8 MPa壓力下預壓30 min。

采用正交試驗與單項試驗相結合的方法進行試驗。

1.2.2 材性試驗

分別在徑級超過28 cm的魚鱗松、沙松、臭松木段的上、中、下各部位取厚度為3 cm左右的圓盤一個;再在這3個圓盤上分別取若干重量的邊、芯材在XRC-1型試驗干燥箱中進行絕干處理;然后用粉碎機將絕干的邊、芯材粉碎成一定目數的木粉,并按同一重量分別取樣;用蒸餾水進行浸提處理,最后監測浸提液的pH值,最終測得該材種邊、芯材的pH值。

1.2.3 正交試驗

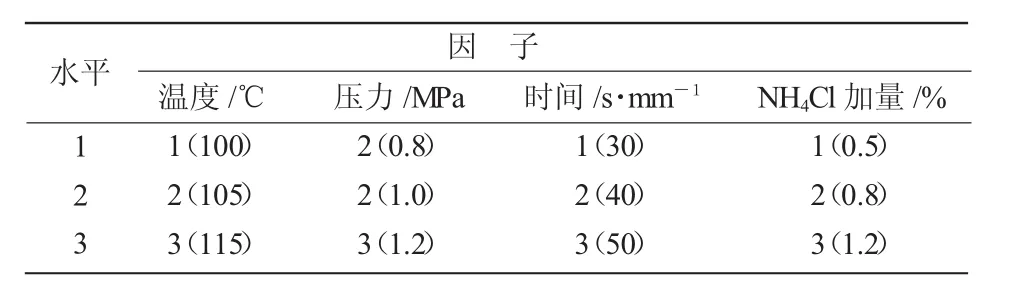

本項試驗重點是考察熱壓溫度、壓力、時間、NH4Cl加量等因子對白松系列木材膠合板物理力學性能的影響,從而確定以上各因子的最佳組合,為后繼單項試驗提供較好的工藝參數。L9(34)正交試驗因子與水平設計見表1。

表1 正交試驗因子與水平

2 結果與分析

2.1 材性及木段節子軟化試驗結果

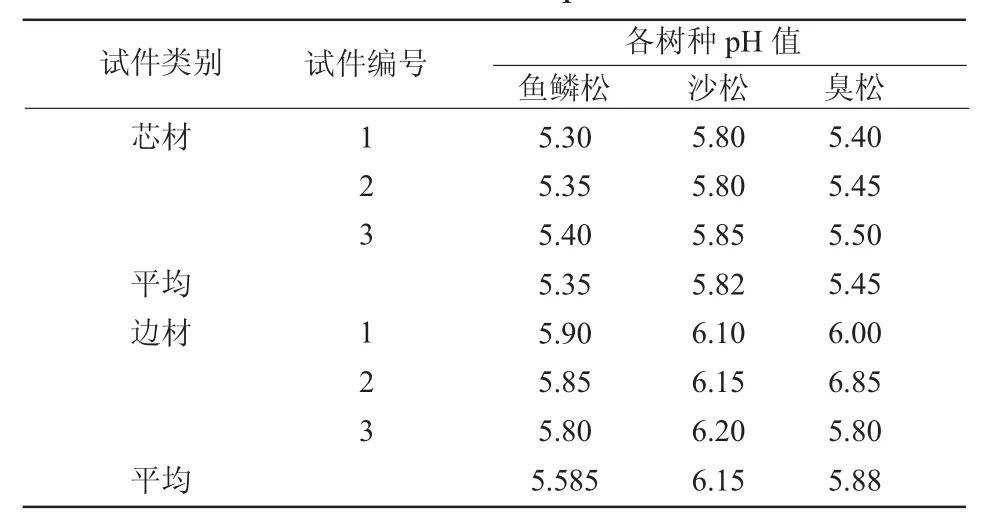

從試驗結果(表2)可以看出,白松系列木材的化學性質(pH值)與目前所用椴木、花木、水曲柳等用材同屬酸性木材,因此,可以初步判定白松木材材性對膠合質量不會產生太大影響。調膠工藝可按椴木、花木、水曲柳膠合板工藝執行。

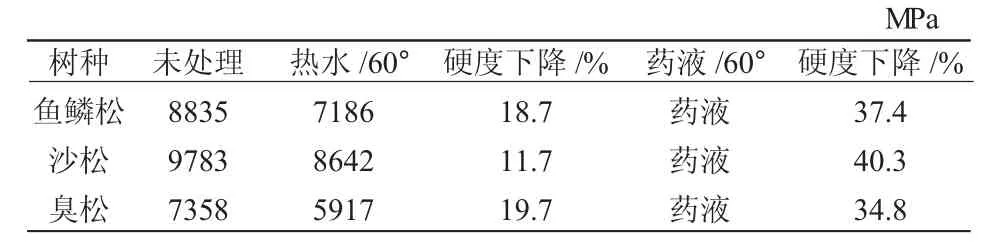

從表3試驗結果可以得出,同樣在60℃水溫下,加入一定量的軟化劑,對降低木材節子的硬度起到了較好的作用,為減少木材旋切阻力及刀具磨損起到良好作用。

表2 木材不同部位的pH值測定結果

表3 節子軟化工藝條件及硬度測試

2.2 L9(34)正交試驗結果

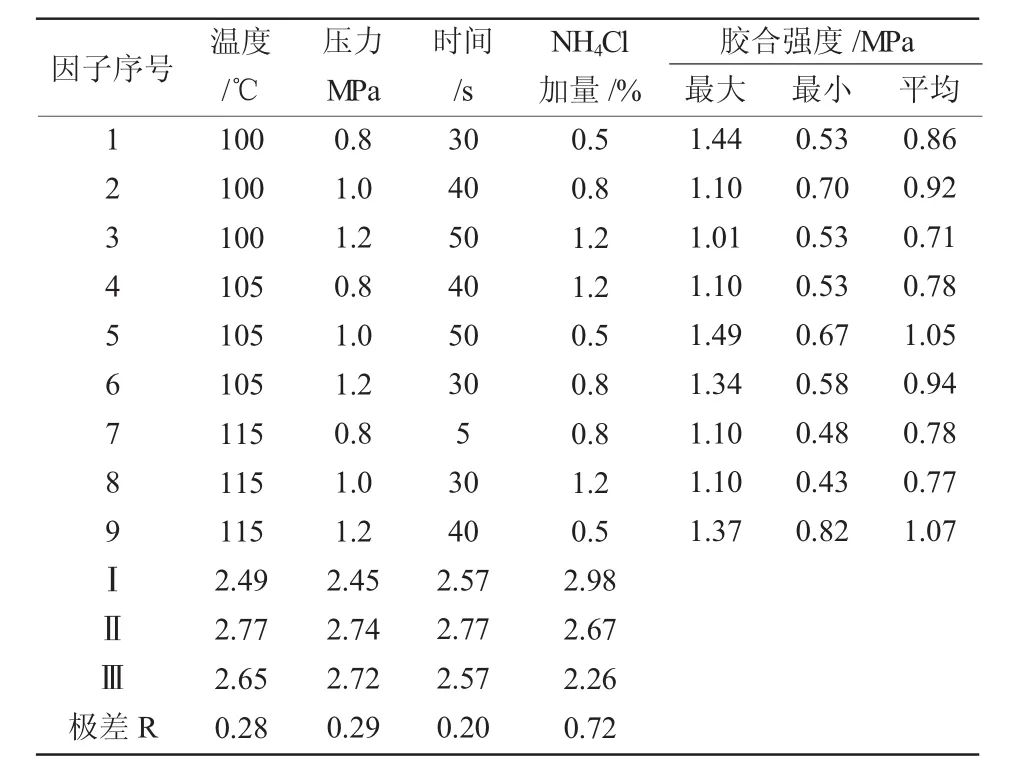

正交試驗結果(表4)表明:熱壓溫度、壓力、時間和NH4Cl加量對白松系列膠合板的膠合強度均有影響。從極差分析R值比較而言,NH4Cl施加量的影響最為顯著,其次是壓力、溫度和時間。從各因素的不同水平所得到的膠合強度之和可以看出:NH4Cl施加量以0.5%為最好,熱壓壓力以1.2MPa為最佳,溫度以105℃為宜,時間以50 s/mm為最佳。通過上述試驗可以確定,以上4個因子是白松系列膠合板生產的最佳水平組合。但根據以往的經驗和實驗室試驗記錄的膠合強度分布情況認為,熱壓壓力定位1.0 MPa為最佳。

表4 正交試驗結果

以下單項試驗采用上述水平組合,即溫度為105℃,壓力為1.0 MPa,時間為50 s/mm,NH4Cl施加量為0.5%。

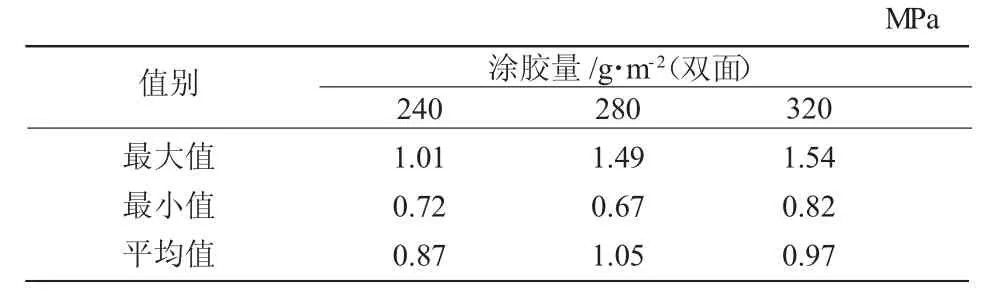

2.3 涂膠量對白松系列膠合板膠合強度的影響從試驗結果(表5)可以看出,3種涂膠量水平膠合板的膠合強度均能滿足國家標準要求,但為降低生產成本,減少膠粘劑的消耗,涂膠量應控制在240~280 g/m2(雙面)。

表5 涂膠量對膠合強度的影響

2.4 單板含水率對膠合板膠合強度的影響

由試驗結果(表6)可以看出,單板含水率在10%以下時,隨著單板含水率的變化,白松系列膠合板的膠合強度變化很小。但當單板含水率超過10%尤其達到15%以上時,其膠合強度則會明顯下降,且產生嚴重的鼓泡現象。這說明單板含水率過高,在熱壓過程中水分不能充分排出,影響膠合質量,導致膠合強度下降,甚至產生鼓泡和壓不成板等現象;含水率為3%~4%時膠合強度雖然最好,但含水率過低,易造成單板在運動過程中破損,且能源消耗也過高,所以單板含水率應控制在7%~10%為最好。

表6 單板含水率對膠合強度的影響

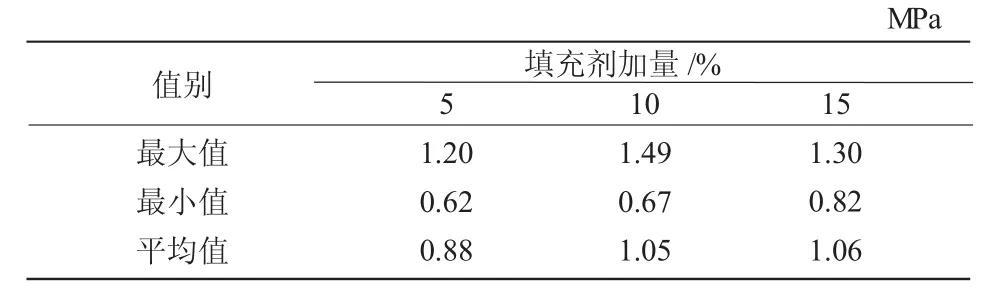

2.5 填充劑加量對膠合板膠合強度的影響

從試驗結果(表7)可以看出,填充劑加量過少,膠液太稀,不能充分吸收膠粘劑中的水分,在陳化時間內,膠液容易滲入單板內,使表面膠層出現間斷,從而影響了膠合質量,導致膠合強度下降,所以填充劑加量以10%~15%為宜。

表7 填充劑加量對膠合強度的影響

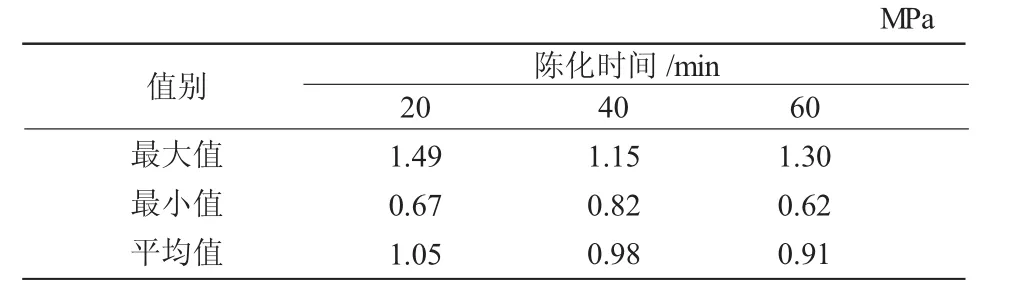

2.6 陳化時間對白松系列膠合板強度的影響

試驗結果(表8)表明,陳化時間對白松系列膠合板強度也有一定的影響,陳化時間在40 min以內時,膠合強度下降不大,而且單一試件膠合強度合格率也很高;陳化時間達到或超過1 h后,隨著陳化時間的延長,膠合強度明顯降低,而且試件強度值很不穩定,合格試件僅占50%左右。

表8 陳化時間對膠合強度的影響

從這一試驗結果可以得出結論:單板涂膠組坯后陳放一段時間,對提高白松系列膠合板的膠合強度仍然有利。因為板材陳化一定時間,試件可使膠粘劑在熱壓之前產生早期固化,再在有限的熱壓周期內充分固化,從而提高膠合強度。但陳化時間過長,膠粘劑在固化劑的作用下,早期固化程度過高,熱壓時容易老化,反而導致膠合強度下降。所以生產中,特別是夏季,涂膠板組坯后,陳化、預壓周期最好控制在20~40 min,最長應在1 h內進入熱壓機進行壓板操作,以保證白松系列膠合板的膠合強度。

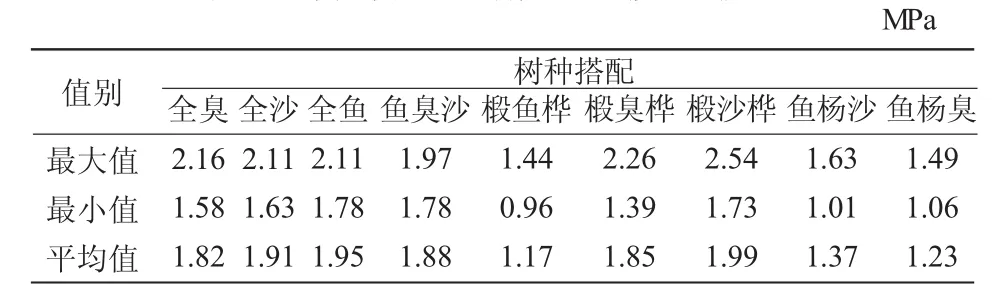

2.7 樹種搭配對白松系列膠合板膠合強度的影響

從試驗結果(表9)可以看出,白松系列膠合板不論與什么樹種單板搭配,都能生產出符合國家標準要求的膠合板,而且膠合質量非常好。

表9 樹種搭配對膠合強度的影響

白松作為膠合板生產的新樹種是完全可行的,不僅可以使用單一樹種,也可以與其它樹種搭配使用;但與楊木單板搭配時,NH4Cl加量應控制在1.0%以上為好。

3 結語

利用松木系列木材生產膠合板,經過實驗室試驗及生產實踐證明,在解決了木材軟化、木段節子吹化、熱壓等工藝問題后,松木系列樹種(魚鱗松、沙松、臭松)用于膠合板生產是可行的,而且可以與其它樹種搭配使用,產品質量符合國家標準的要求,外觀紋理美觀,裝飾性好。松木資源的充分、高效利用,提供了新途徑及技術保障,對膠合板擴大用材樹種具有重要意義。

[1]李曉平,吳章,康王珺.思茅松阻燃膠合板的制備和性能[J].浙江農業大學學報,2013(5):724-728.

[2]王金林.三種松木單板的膠合工藝條件和膠合性能的改善[J].木材工業,1994(3):1-6.

[3]高黎,郭文靜.單板層積材制造工藝與研究進展[J].中國人造板,2016(11):15-18.

[4]王春霞,崔立東,王書文,等.上膠量對木質板材的影響研究[J].林業科技,2016,41(1):54-55.

第1作者簡介:吳蘊忱(1961-),男,高級工程師,主要從事木材科學的研究。

S791.24,TS653.3

A

2017-03-30

(責任編輯:潘啟英)

1001-9499(2017)03-0055-03