鉤尾框鍛造過程中產生的質量問題及解決措施

文/ 喬義栓,趙增華,李潔?中車齊齊哈爾車輛有限公司

鉤尾框鍛造過程中產生的質量問題及解決措施

文/ 喬義栓,趙增華,李潔?中車齊齊哈爾車輛有限公司

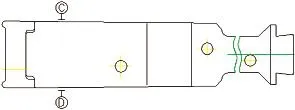

鍛造鉤尾框(圖1)是一種由鑄造改為鍛造的大型鐵路貨車部件,鍛造鉤尾框整體為長回字形框體結構,由連接板和鉤尾框框體兩部分經模鍛后焊接而成,框板內外表面、尾部承載面及鉤尾銷孔進行加工制造。鉤尾框框體為模鍛U形結構,要求在鍛造過程中保證框板和尾部的金屬纖維流向與鉤尾框的受力方向一致。

圖1 17型鍛造鉤尾框

鉤尾框的鍛造工藝過程

目前國內鍛造鉤尾框的鍛造工藝過程,都采用展開模鍛然后彎曲成形的工藝方法,主要的區別是模鍛前的制坯工藝不同,主要有自由鍛制坯和輥鍛制坯兩種方法。

圖2 直板式

圖3 幾字形式

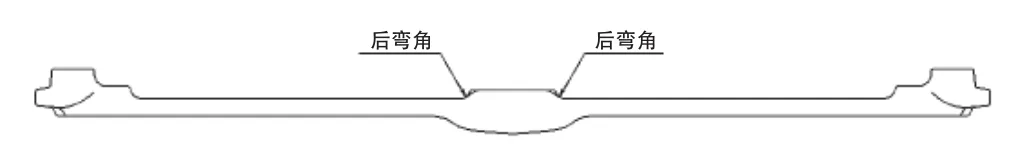

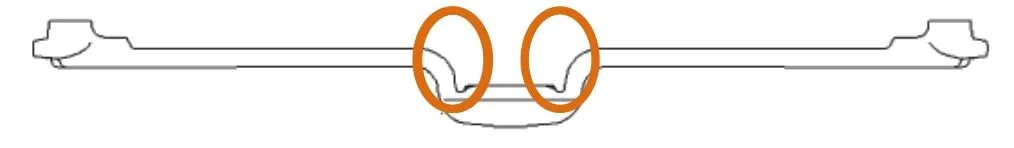

模鍛件的展開形式也有區別,主要有直板式(圖2)和幾字形式(圖3)兩種,這兩種形式各有優缺點。直板式鍛造時端部和中間位置同時變形,中間承載面容易充型,但彎曲時后彎角位置變形量大,產生裂紋缺陷的傾向性較大。幾字形展開方式,后彎角位置彎曲時變形量小,不易產生裂紋,但是鍛造時中間承載面位置兩邊框板與鍛造方向夾角過大,因此此位置變形需要的變形力較大。

我公司的鍛造鉤尾框生產線采用輥鍛制坯,幾字形展開方式模鍛,在國內處于領先水平。采用的工藝方案為:切料→加熱→輥鍛→模鍛→切邊、整形→彎曲→打標記→修磨→檢查。主要的鍛造設備:輥鍛設備為北京機電所的φ1000mm輥鍛機,模鍛設備為青鍛的8000t摩擦壓力機,切邊整形設備為2000t液壓機,彎曲設備為自制315t液壓機。

鉤尾框鍛造過程中產生的質量問題

鉤尾框在鍛造過程中產生的質量問題主要有以下兩種:

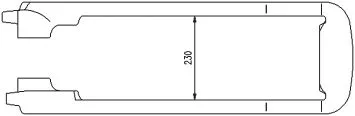

⑴內檔尺寸超差。鉤尾框彎曲后,毛坯的內檔尺寸230mm波動較大(圖4),嚴重影響下工序的連接板焊接和鉤尾框加工質量。

圖4 鉤尾框毛坯的內檔

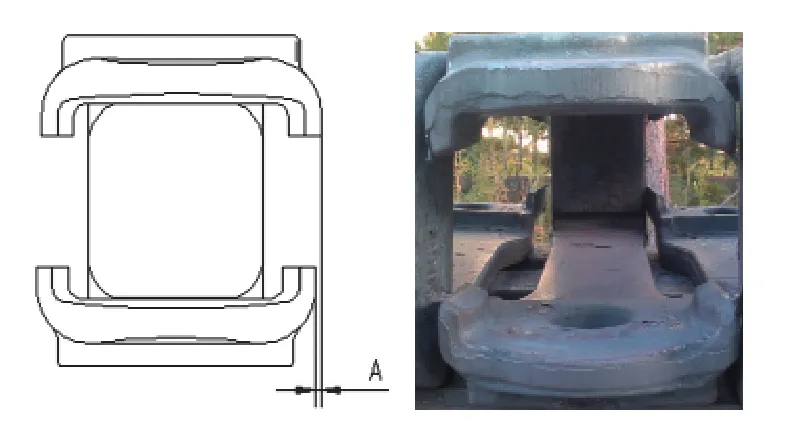

⑵毛坯邁步。鉤尾框彎曲后,鉤尾框毛坯頭部邁步的比例較大,邁步量A超差(圖5),導致鉤尾框連接板焊接后無法加工出合格產品。

圖5 鉤尾框毛坯頭部

內檔尺寸超差原因分析及控制措施

鉤尾框鍛造完成后,鉤尾框毛坯的檔部尺寸230mm波動較大。我們經過現場跟蹤和分析,發現鉤尾框彎曲模中銅套磨損嚴重,造成銅套厚度不均勻,進而改變了銅套與轉動軸之間的間隙量,最后在鉤尾框彎曲成形時由于尺寸L的無規律的變化(圖6),導致鉤尾框檔部尺寸波動較大。

圖6 彎曲模具圖

發現問題之后,我們將銅套進行了更換,調整了彎曲輥間的尺寸,經現場測量不同鉤尾框毛坯的檔部尺寸一致性有了較大的提高,但是同一鉤尾框毛坯的內檔尺寸波動仍然較大,圖7中A、B和C尺寸各不相同。

尺寸A、B和C主要由彎曲芯模(圖8)和彎曲輥控制,當彎曲芯軸C面和D面由于磨損變形,或圖6中,彎曲模具之間的距離L波動,都會導致尺寸A、B、C的波動。但是經過現場測量,芯模C、D面的平面度和彎曲輥間距離L都在公差范圍之內。

圖7 內檔尺寸示意圖

圖8 彎曲芯模

我們又對鉤尾框框板的厚度進行了測量,結果發現,凡是鉤尾框內檔尺寸較大的部位,框板的厚度尺寸都超下差,而內檔尺寸合格的部位,框板的厚度尺寸也合格。于是我們對工序進行了排查,找到了問題產生的原因。由于輥鍛設備和輥鍛模具老化,造成輥鍛后毛坯框板部位薄厚不均,并且8000t摩擦壓力機打擊力不足,毛坯在模鍛時不能打靠(模具閉合),因此鍛造后鉤尾框毛坯框板厚度不均勻,彎曲后內檔尺寸也不一致。

因為生產任務緊,我們對輥鍛模具變形部位進行了手工修復,并調整了輥鍛參數,以保證輥鍛后,毛坯框板部位最小厚度滿足鍛造和彎曲的要求,控制了內檔尺寸的波動范圍。但是也帶來了鉤尾框毛坯框板局部厚度大及加工量大的問題,后續我們將對輥鍛設備和8000t摩擦壓力機進行一次全面維修,以恢復設備精度。

鉤尾框邁步缺陷產生的原因及解決措施

經現場測量分析,鍛造鉤尾框彎曲后邁步缺陷分為兩種:一是毛坯頭部和框板部位整體邁步,圖9中虛線和實線分別為鉤尾框的兩端,兩端的邁步量為H。二是毛坯頭部邁步,框板不邁步,圖10 中邁步量G。這種邁步缺陷無法修復,存在這種問題的鉤尾框只能報廢處理,造成了極大的浪費。

圖9 毛坯頭部和框板部位整體邁步

圖10 毛坯頭部邁步,框板不邁步

⑴整體邁步。

經過工序跟蹤和測量,我們發現這種邁步問題產生的原因是:彎曲前毛坯定位時,毛坯定位部位存在不同程度的殘余飛邊或毛刺,導致定位不準確,彎曲時形成邁步缺陷。飛邊和毛刺的形成在切邊工序,2000t切邊液壓機滑塊速度慢,在切邊時毛坯和切邊刃口接觸時間長,造成刃口溫度升高,然后空冷回火,降低了刃口的硬度,并且操作人員監控不到位,在刃口老化時未及時修復模具,從而造成因毛坯切邊不完全而產生的殘余飛邊和毛刺。

由于2000t液壓機暫時無法修復,解決問題的方法只能是提高切邊刃口的壽命。為此我們增加了切邊模具的冷卻工序,在模具切邊完成后,使用水快速將刃口降溫,以保證刃口的硬度。另一方面,要求操作者對模具刃口狀態進行實時監控,及時修復模具。這些措施實施后,殘余飛邊和毛刺得到了有效的控制,從而解決了鉤尾框毛坯的整體邁步問題。

⑵頭部邁步。

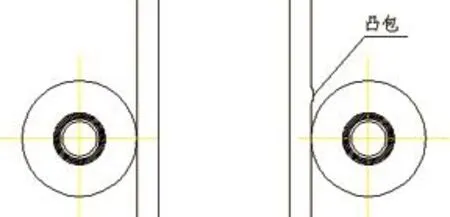

經過工序跟蹤和分析,我們發現問題的源頭是在輥鍛和模鍛工序。輥鍛時,輥鍛模模膛表面由于老化出現塌陷,輥鍛后毛坯表面尤其是靠近鉤尾框頭部部位不平整,模鍛時8000t摩擦壓力機打擊力不夠,使毛坯尤其是框板部位在模具里不能完全打靠(模具閉合),因此鍛造后毛坯框板部位存在不同程度的不平整。彎曲過程中(圖11、圖12),凸包位置變形量大,附近部位變形量小,根據最小阻力定律,變形方向為長度方向,因此鉤尾框凸包位置產生彎曲,造成鉤尾框頭部和框板不同軸,從而產生邁步。

圖11 凸包位置

圖12 凸包位置變形量大,附近部位變形量小

于是我們重新設計了輥鍛模具,并在設計中考慮了輥鍛機磨損和8000t摩擦壓力機打擊力不足的問題。新輥鍛模具投入生產使用后,經過實際生產和測量,鉤尾框頭部邁步問題已經得到解決。

結束語

⑴鍛造鉤尾框雖然是模鍛件,但同時又是彎曲鍛件,模具和設備的狀態直接決定了鍛件的質量。

⑵鍛造鉤尾框鍛造過程工序較多,如果一個工序出現小的質量問題,可能會導致在下工序出現大的質量故障。所以在生產過程中,過程質量控制尤為重要,將問題解決在萌芽狀態,才能降低鍛件的廢品率。