原位自生TiC顆粒對鐵基耐磨堆焊金屬的影響*

賈 華, 劉政軍, 勾 健, 蘇允海

(1. 沈陽工業大學 材料科學與工程學院, 沈陽 110870; 2. 大連海洋大學 應用技術學院, 遼寧 大連 116300)

原位自生TiC顆粒對鐵基耐磨堆焊金屬的影響*

賈 華1,2, 劉政軍1, 勾 健1, 蘇允海1

(1. 沈陽工業大學 材料科學與工程學院, 沈陽 110870; 2. 大連海洋大學 應用技術學院, 遼寧 大連 116300)

為了研究原位自生TiC顆粒對堆焊層組織與性能的影響,采用藥芯焊絲明弧堆焊方法在Q235鋼表面制備了Fe-Cr-Ti-C堆焊合金.利用X射線衍射儀、掃描電子顯微鏡、洛氏硬度計和濕砂磨損試驗機對堆焊合金進行了分析.結果表明,加入的Ti元素可在堆焊層中原位生成TiC硬質相顆粒,并促進M7C3硬質相的生成,從而起到細化晶粒的作用.當生成的TiC和M7C3硬質相數量較多且彌散分布于金屬基體中時,這些硬質相可起到相應的抗磨骨架作用,從而提高了堆焊金屬的耐磨性.當藥芯焊絲中Ti元素的質量分數為7%時,堆焊層性能最佳,其硬度值為61.6 HRC,磨損量為0.390 4 g.

藥芯焊絲; TiC顆粒; 堆焊金屬; 顯微組織; 硬度; 耐磨性; 硬質相; 原位自生

磨損是金屬材料失效破壞的主要形式之一,也是工業生產中材料和能源消耗的主要根源[1].在實際生產中減少磨損可以通過改善零件的服役條件和設法提高零件本身的抗磨能力來實現,但是在大多數情況下機械設備的惡劣服役條件很難改善,因而只能設法提高零件本身的耐磨能力.Fe-Cr-C堆焊合金的性價比較高,但是所生成的M7C3硬質相脆硬傾向較大,因而單純依靠增加M7C3硬質相的數量來提高材料的耐磨性是不可取的[2-3].Ti元素在金屬中能夠細化晶粒并可與C元素生成TiC硬質相.TiC硬質相的硬度較高,性能較為穩定,且可彌散分布于鐵基合金中,因而可以顯著提高堆焊金屬的耐磨性[4].

目前,有關通過原位合成TiC硬質相來提高工件表面耐磨性的研究較多[5-6],但是采用自熔合金粉末熔覆工藝時,飛濺較大,合金利用率較低,不能實現全機械自動化.利用藥芯焊絲制備堆焊層,不僅可以實現全機械自動化,而且通過自保護方式可以明顯減少飛濺,提高合金過渡系數.本文研制了Fe-Cr-Ti-C合金體系的熔渣自保護藥芯焊絲,通過調整藥粉中Ti元素的質量分數,改變M7C3和TiC硬質相的數量、形貌和分布,提高了堆焊層性能,并探討了Ti元素對堆焊層組織和耐磨性的影響機理.

1 材料與方法

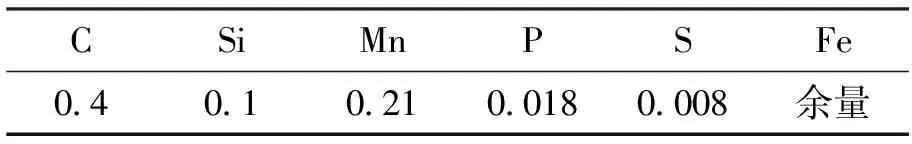

藥芯焊絲由鋼帶和藥粉組成.選用H08A鋼帶,其尺寸為10 mm×0.3 mm,其成分如表1所示.藥粉由高碳鉻鐵(Cr和C質量分數分別為60.6%和8.24%)、鈦鐵(Ti質量分數為30%)、石墨(純度為99.5%)和鐵粉(純度大于99%)等粉末組成,并添加CaF2、CaO、Al2O3和Al粉末作為造渣劑.經過篩選、烘干去除水分后,將藥粉混合并攪拌均勻.采用藥芯焊絲成型機經軋制、逐步減徑和拉拔處理制成直徑為2.8 mm的藥芯焊絲,包粉率控制在45%以內.當進行相應試驗時,藥粉中C和Cr元素的質量分數(分別為6%和20%)保持不變,同時改變Ti元素的質量分數(分別為4%、5%、6%、7%和8%),不足成分由還原鐵粉補充,制備得到具有不同Ti含量的藥芯焊絲.

表1 H08A鋼帶的成分(w)

堆焊前將尺寸為100 mm×80 mm×12 mm的基體Q235鋼表面進行打磨處理并利用丙酮進行清洗.采用交流埋弧焊機在金屬基體表面進行明弧堆焊試驗,堆焊層數為3層.在堆焊過程中電弧電壓為25~30 V,焊接電流為180~200 A,焊接速度為15 mm/min.焊后焊縫表面會產生少許熔渣,空冷到室溫后渣殼會自動脫落,故無需清渣.

堆焊結束后,利用砂輪將焊縫表面打磨平整并切割制成金相試樣、硬度試樣和磨損試樣.采用金相顯微鏡和掃描電子顯微鏡觀察堆焊層的顯微組織;采用洛氏硬度計測量堆焊層的硬度;選取石英砂作為磨料,利用濕砂磨損試驗機進行磨損試驗.在磨損試驗中膠輪轉速為240 r/min,膠輪直徑為150 mm,膠輪表面壓力為1.5 MPa,磨損時間為3 min.利用分析天平分別測量磨損前后試樣的質量,并計算試樣的磨損量.

2 結果與分析

2.1 堆焊層的成分

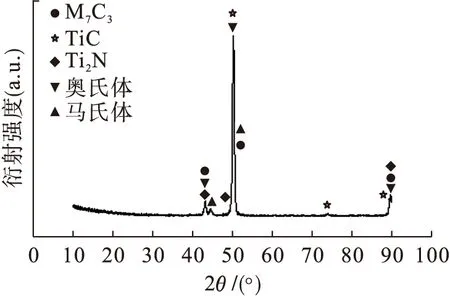

圖1為藥芯焊絲中Ti元素質量分數為7%時堆焊層的XRD圖譜.由圖1可見,堆焊層主要由馬氏體、奧氏體、M7C3(M代表Fe和Cr元素)、TiC和Ti2N相組成.

圖1 Ti元素質量分數為7%時堆焊層的XRD圖譜

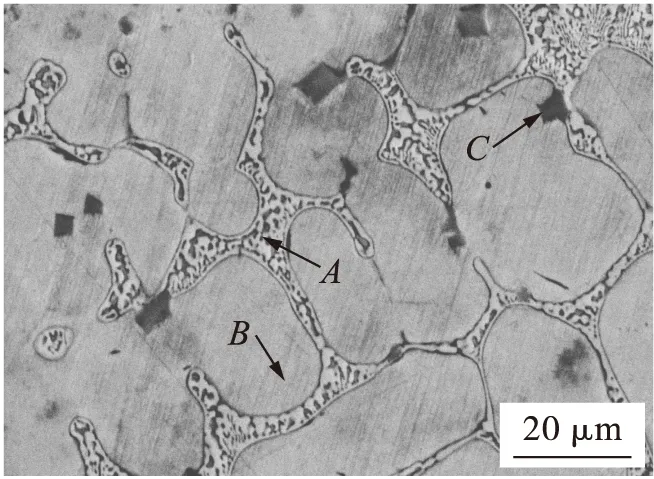

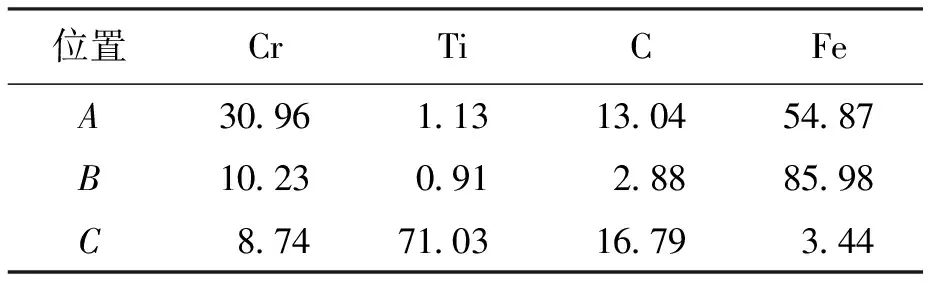

圖2為Ti元素質量分數為7%時堆焊層的顯微組織.對圖2中A、B和C點進行EDS分析,結果如表2所示.結合圖2和表2可知,形似晶界的長條狀網狀組織中A點處Fe和Cr元素的含量較高,C元素次之,判斷該處形成的是M7C3硬質相.由圖2可見,堆焊層中M7C3硬質相呈斷續網狀分布于初生奧氏體枝晶間,而未出現典型的六角狀形貌,這主要是由于該堆焊合金屬于典型亞共晶組織,當溫度冷卻到液相線以下時,首先要從熔體中結晶析出初生奧氏體.隨著初生奧氏體晶粒的不斷長大,Cr和C元素開始向周圍液相富集,當Cr和C元素在剩余液體中達到過飽和濃度時,才能在奧氏體晶界處析出M7C3碳化物,因而M7C3硬質相呈現不連續網狀結構[7].堆焊層灰色區域組織中B點處Fe元素含量最高,Cr元素次之,之后為C元素,結合圖1可以判斷該組織為基體相.對圖2中黑色點狀顆粒組織中的C點進行EDS分析時發現,Ti元素和C元素的含量較高,其余元素含量極低,由此判斷該黑色組織為TiC硬質相.由圖2還可以觀察到,大部分TiC硬質相呈孤立的點狀、十字狀或短桿狀分布在基體組織中,且少部分TiC硬質相可在熔池凝固過程中充當形核質點.

圖2 Ti元素質量分數為7%時堆焊層的顯微組織

表2 堆焊層的EDS分析結果(w)

2.2 堆焊層的顯微組織

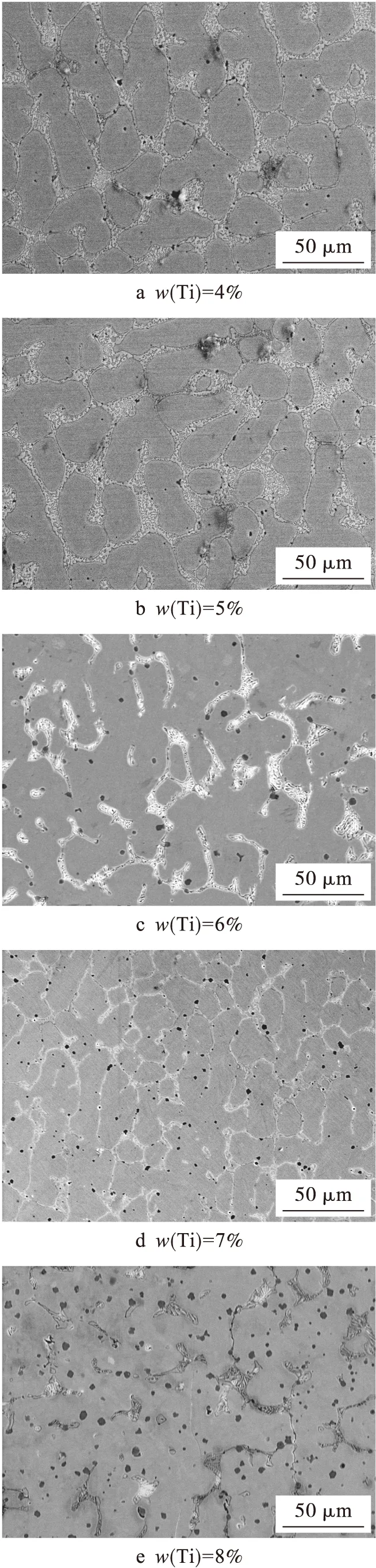

圖3為不同Ti元素含量下堆焊層的顯微組織.

由圖3a、b可見,當Ti元素含量較少時,生成的TiC硬質相數量很少,而M7C3硬質相數量較多.這是由于當Ti元素含量較少時,部分Ti元素固溶在基體組織中,還有部分Ti元素在堆焊過程中發生燒損,再加上母材對Ti元素的稀釋等原因,使得堆焊層中Ti元素濃度相對較低,基本未能形成黑色TiC硬質相.不過固溶于基體組織中的Ti元素可以作為M7C3硬質相的形核核心,從而促進M7C3硬質相的形成.由圖3c、d可見,隨著Ti元素含量的增加,黑色TiC硬質相數量明顯變多,且彌散分布于基體組織中.這是由于Ti元素的加入可以促進Ti與C元素結合生成TiC硬質相.從熱力學角度分析,依據堆焊層中主要硬質相生成反應方程和吉布斯自由能的變化關系可知,在300~2 000 K的堆焊溫度范圍內吉布斯自由能為負,反應能夠自發進行,因而在高溫熔池中TiC和M7C3硬質相可以穩定存在.同時,在上述溫度區間內生成的TiC硬質相需要的吉布斯自由能要比生成M7C3硬質相需要的自由能小,因而在堆焊過程中相比M7C3硬質相TiC硬質相會優先形核并長大[8-9].先形核的TiC硬質相也可以作為M7C3硬質相的形核核心,促進M7C3硬質相的形成.TiC和M7C3硬質相都具有很高的顯微硬度,且TiC硬質相的硬度比M7C3硬質相還要高.TiC和M7C3硬質相彌散分布于堆焊層中,能夠有效地提高堆焊層表面的宏觀硬度.由圖3e可見,當Ti元素的質量分數為8%時,堆焊層中TiC硬質相數量明顯增多,尺寸變大,且出現了TiC顆粒大范圍聚集現象.這是由于藥芯焊絲配方中C元素含量是一定的,隨著Ti元素含量的增加,會產生Ti與其他元素(如Cr元素)爭搶C元素的現象.若堆焊層中TiC硬質相數量增多,生成的TiC顆粒就會聚集在晶界處,M7C3硬質相數量則會存在一定程度的減少.TiC顆粒硬而脆,若在晶界周圍大量聚集可能會得不到基體的有效保護,在磨損過程中容易發生脫落,因而不利于耐磨性的提高.

圖3 不同Ti元素含量下堆焊層的顯微組織

2.3 堆焊層的耐磨性能

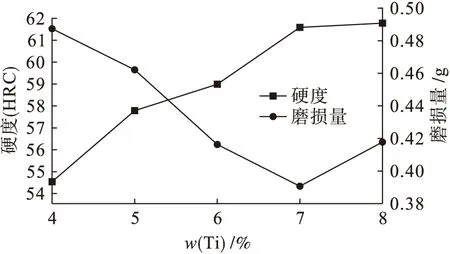

圖4為Ti元素含量對堆焊層性能的影響曲線.由圖4可見,當Ti元素含量由4%增加到7%時,堆焊層的磨損量和硬度大致呈反比關系,即硬度越大,磨損量越小.但當Ti元素含量為8%時,堆焊層的磨損量卻呈現出增加趨勢.產生這種現象的主要原因是在熔池反應階段,當Ti元素含量較少時,其濃度達不到形成足量硬質相的條件,再加上母材的稀釋作用進一步降低了熔池中Ti元素的濃度,形成的硬質相數量較少,因而堆焊層的磨損量偏大.總體而言,隨著Ti元素含量的增加,Ti與C元素優先結合形成TiC硬質相,并作為異質形核核心,促進M7C3硬質相的形成,使得堆焊層的硬度和耐磨性增加.但是當合金元素添加量過多時,由于Ti與C元素具有較強的結合能力,使得熔池中C元素的濃度下降,影響鉻碳化物的形成,并使鉻碳化物的數量和形態都受到較大影響.同時,添加過多的合金元素還會使熔池流動性變差,形成的硬質相來不及擴散而呈現偏聚分布,在磨損過程中會導致瞬時應力的產生與耐磨框架的團聚失效,甚至會導致硬質相的脆性斷裂與剝落.添加過多的合金元素時形成的硬質相會在磨損過程中對堆焊層表面產生二次磨損,也會導致磨損量隨之增大.此外,由圖4可知,當Ti元素質量分數達到7%時,堆焊層的力學性能最佳,其硬度達到61.6 HRC,且磨損量為0.390 4 g.

圖4 Ti元素含量對堆焊層性能的影響

2.4 堆焊層的磨損形貌

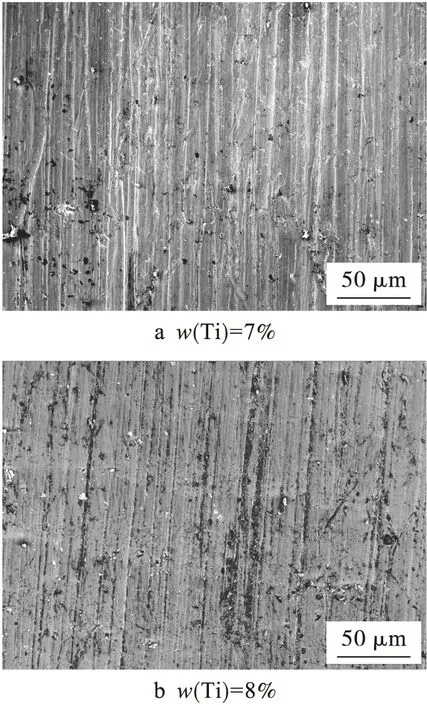

圖5為不同Ti元素含量下堆焊層的磨痕形貌.

圖5 不同Ti元素含量下堆焊層的磨痕形貌

由圖5a可見,當Ti元素質量分數為7%時,堆焊層的磨痕相對較淺,密度較低,耐磨性較好.這主要是由于當Ti元素的加入量合適時,能夠生成較多數量的M7C3和TiC硬質相,且生成的硬質相彌散分布于基體中,當基體組織被磨掉時,彌散分布的硬質相可起到相應的耐磨骨架作用,從而提高了堆焊金屬的耐磨性.由圖5b可見,當Ti元素質量分數為8%時,堆焊層中出現許多點狀和短粗線狀的粗犁溝深劃痕,這些劃痕的產生主要是由于偏聚的TiC硬質相未得到基體組織和耐磨框架的支撐保護,因而在磨損過程中發生脫落的緣故.脫落后的細小硬質相顆粒不但會對堆焊層造成二次磨損,硬質相顆粒留下的細小坑洞也會成為磨損端點[10].另外,部分未完全脫落的硬質相顆粒鑲嵌在基體組織中,在外力作用下緩慢滑動,可對堆焊層進行深度切削.若未完全脫落的硬質相顆粒在基體組織中鑲嵌較為結實時,磨料會在外界應力作用下從顆粒兩側劃過,這也會導致堆焊層中不規則磨痕和較粗犁溝的產生.因此,只有當Ti元素含量適當時,才能保證堆焊層中形成的基體組織和硬質相的比例適中,堆焊層的抗磨損性能也才能達到最佳.

3 結 論

通過以上試驗分析可以得到如下結論:

1) 藥芯焊絲中添加Ti元素后,堆焊層中可原位生成TiC硬質相,并可促進M7C3硬質相的生成,起到細化晶粒的作用.當生成的TiC和M7C3硬質相較多且彌散分布于金屬基體中時,硬質相可以起到相應的耐磨骨架作用,從而提高堆焊金屬的耐磨性.

2) 隨著Ti元素的加入,生成的黑色TiC顆粒不斷增多,堆焊金屬的性能得到改善.當Ti元素質量分數達到7%時,堆焊層的力學性能最佳,其硬度達到61.6 HRC,且磨損量為0.390 4 g.

[1]劉政軍,雷康,蘇允海,等.水冷對磁場作用下M7C3形核的影響 [J].沈陽工業大學學報,2015,37(3):273-277.

(LIU Zheng-jun,LEI Kang,SU Yun-hai,et al.Effect of water cooling on M7C3nucleation under action of magnetic field [J].Journal of Shenyang University of Technology,2015,37(3):273-277.)

[2]宗琳,劉政軍,李樂成.含鈦鐵基耐磨復合材料的研制 [J].焊接學報,2012,33(4):53-56.

(ZONG Lin,LIU Zheng-jun,LI Le-cheng.Investigation on wear resistance of Fe-based composite material containing titanium [J].Transactions of the China Welding Institution,2012,33(4):53-56.)

[3]龔建勛,肖逸鋒.高鉻明弧堆焊合金的顯微組織及耐磨性 [J].焊接學報,2012,33(11):43-46.

(GONG Jian-xun,XIAO Yi-feng.Microstructure and abrasion resistance of high-chromium open arc hardfacing alloys [J].Transactions of the China Welding Institution,2012,33(11):43-46.)

[4]趙冠琳,鄒增大,王新洪,等.激光熔覆原位自生TiC-VC復合增強鐵基合金層的研究 [J].山東大學學報(工學版),2008,38(2):6-9.

(ZHAO Guan-lin,ZOU Zeng-da,WANG Xin-hong,et al.In situ synthesis of TiC-VC particles reinforced Fe-based MMC coatings produced by laser cladding [J].Journal of Shandong University(Engineering Science),2008,38(2):6-9.)

[5]宋思利,鄒增大,王新洪,等.多層氬弧熔敷含TiC顆粒增強涂層的微觀組織及耐磨性能 [J].焊接學報,2007,28(4):33-37.

(SONG Si-li,ZOU Zeng-da,WANG Xin-hong,et al.Microstructure and wear-resisting property of TiC particle reinforced coatings cladded by TIG welding with multiple layer [J].Transactions of the China Welding Institution,2007,28(4):33-37.)

[6]蘇允海,秦昊,吳德廣,等.原位合成TiC和M7C3陶瓷硬質相的生長習性 [J].焊接學報,2012,33(11):59-62.

(SU Yun-hai,QIN Hao,WU De-guang,et al.Growth habit of TiC and M7C3ceramic hard phase in situ synthesized [J].Transactions of the China Welding Institution,2012,33(11):59-62.)

[7]宗琳.原位自生陶瓷復合堆焊層的組織與耐磨性研究 [D].沈陽:沈陽工業大學,2012.

(ZONG Lin.Study on microstructure and wear resis-tance of in situ synthesis of ceramic phase reinforced Fe-based coating [D].Shenyang:Shenyang University of Technology,2012.)

[8]劉政軍,李樂成,宗琳,等.原位合成TiC-M7C3陶瓷硬質相顯微組織的分析 [J].焊接學報,2012,33(3):65-68.

(LIU Zheng-jun,LI Le-cheng,ZONG Lin,et al.Analy-sis on microstructure of in-situ synthesis TiC-M7C3ceramic hard phase [J].Transactions of the China Welding Institution,2012,33(3):65-68.)

(GONG Jian-xun,LI Dan,XIAO Yi-feng.Microstructure and wear resistance of Fe-C-Cr-V-Ti flux-cored wire surfacing layers [J].Materials for Mechanical Engineering,2010,34(11):42-45.)

[10]汪圣林,崔麗,賀定勇,等.Cr對Fe-Cr-B-C系堆焊合金熱處理后的組織和磨損性能的影響 [J].材料熱處理學報,2015,36(10):224-229.

(WANG Sheng-lin,CUI Li,HE Ding-yong,et al.Effect of chromium on microstructure and wear resis-tance of Fe-Cr-B-C hardfacing alloys after heat treatment [J].Transactions of Materials and Heat Treatment,2015,36(10):224-229.)

(責任編輯:尹淑英 英文審校:尹淑英)

Effect of in-situ synthesis TiC particles on iron based wear resistant surfacing metal

JIA Hua1,2, LIU Zheng-jun1, GOU Jian1, SU Yun-hai1

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China; 2. Applied Technology College, Dalian Ocean University, Dalian 116300, China)

In order to study the influence of in-situ synthesis TiC particles on microstructure and properties of surfacing layer, the Fe-Cr-Ti-C surfacing alloy was prepared on the surface of Q235 steel with the flux cored arc surfacing method. The surfacing alloy was characterized with X ray diffractometer(XRD), scanning electron microscope(SEM)and wet sand wear testing machine. The results show that the addition of Ti element can generate TiC hard phase particles with the in-situ synthesis mode in the surfacing layer, and promote the formation of M7C3hard phase, which can play the role of refining grain size. When the amounts of the generated TiC and M7C3hard phases are large and the hard phases disperse in the metal matrix, the hard phases can play the role of corresponding wear resistant skeleton, and thus the wear resistance of surfacing metal gets enhanced. When the mass fraction of Ti element in the cored wire is 7%, the surfacing layer has the optimal performance, the hardness value of surfacing layer is 61.6 HRC, and the wear loss is 0.390 4 g.

flux-cored wire; TiC particle; surfacing metal; microstructure; hardness; wear resistance; hard phase; in-situ synthesis

2016-09-05.

遼寧省教育廳科學研究一般項目(L2015075).

賈 華(1983-),女,遼寧錦州人,講師,博士生,主要從事焊接材料冶金及表面強化等方面的研究.

10.7688/j.issn.1000-1646.2017.03.07

TG 455

A

1000-1646(2017)03-0275-05

*本文已于2017-03-28 17∶02在中國知網優先數字出版. 網絡出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20170328.1702.008.html