某型飛機防護體系性能優選試驗研究

李超

?

某型飛機防護體系性能優選試驗研究

李超

(中航通飛華南飛機工業有限公司,廣東 珠海 519040)

目的采用鹽霧對比試驗,優選獲得抗腐蝕性能優異的防護體系。方法選用飛機常用的兩種結構材料(2024、30CrMnSiA)的幾種備選防護體系,開展鹽霧加速腐蝕試驗。結果鋁合金試件經過10個周期鹽霧加速腐蝕試驗,涂層鼓泡失效,基體未發生腐蝕;經過7個周期加速腐蝕試驗,結構鋼試件預制劃痕處涂層剝落、基體腐蝕。結論鋁合金外部防護體系B方案(鉻酸陽極化+ 37底漆+ E面漆)和內部防護體系H方案(鉻酸陽極化+ TB06底漆)最佳,結構鋼推薦選用GE方案(鍍鎘+鈍化+TB06底漆+TS96面漆)。

防護體系;鹽霧試驗;鋁合金;結構鋼

飛機結構防護體系在服役期間由于長時間暴露于高溫、高濕和高鹽分的嚴酷環境中,受溫度、濕度、鹽霧等環境因素[1]的交替影響以及外來物損傷綜合作用[2],導致防護體系表面光澤度和絕緣度下降,出現褪色、鼓泡、變脆、粉化、龜裂、脫落等現象[3—5],這不僅嚴重地影響了防護體系的外觀,而且還將導致防護體系失效[2],使基體結構發生腐蝕,甚至引起重大故障或事故發生。因此,防護體系的抗鹽霧腐蝕性能是衡量飛機結構防護體系綜合性能的重要指標。開展防護體系的耐鹽霧試驗研究,對防護體系的篩選和改進、確定其使用壽命[2,6]、制定合理的涂層維修或重新涂裝周期,進而保證基體結構達到或超出設計使用壽命指標十分重要,同時也是評估不同防護體系性能優劣所不可缺少的。

針對某型飛機較嚴酷的服役環境以及飛機典型結構部位防護體系失效的特點[7—8],參照國內外同類試驗方法[9—12],并在完成前期探索性試驗研究和廣泛調研的基礎上,通過選用該機型使用最廣的兩種結構材料(2024、30CrMnSiA)及其不同防護體系在鹽霧作用下的對比試驗,優選獲得抗腐蝕性能優異的防護體系。

1 試驗材料及試驗方法

1.1 試驗材料

本項試驗包括以下兩種涂層平板試件:12組(共36件),試件材料為2024-T351鋁合金薄板和30CrMnSiA結構鋼,尺寸為200 mm×100 mm×1.5 mm。試件清單(數量、編號和防護層)見表1、表2。

表1 鋁合金平板試件清單

表2 30CrMnSiA鋼平板試件清單

預制劃痕方法:試件正、反兩面中心刻畫兩條相互垂直交叉劃痕;一條劃痕應與試板軋制方向平行,另一條劃痕與試板軋制方向呈垂直角度,劃痕穿透涂層體系至金屬基體。

1.2 加速試驗環境

本次試驗所用的加速腐蝕環境為:3周期中性鹽霧+3周期酸性鹽霧+ 4周期模擬海水鹽霧。

1.3 試驗裝置和試驗條件

1)試驗裝置:鹽霧試驗箱。

2)設備參數:溫度范圍為室溫~55 ℃,誤差為±0.5 ℃;濕度范圍為50%~98%,誤差1%;鹽霧沉降量為(1~2) mL/(80cm2·h)范圍內可調;

3)試驗條件。

環境條件:溫度為(35±5) ℃;鹽霧條件:采用5%的NaCl中性、酸性(pH為3.5~4.5)鹽霧、模擬海水鹽霧,鹽霧沉降量為(1.0~2.0) mL/(80cm2·h);

中性鹽溶液配制:用蒸餾水或去離子水溶解足夠的NaCl配制成(50±5) g/L NaCl溶液,(25±2) ℃時溶液pH為6.0~7.0;

酸性鹽溶液配制:在上述中性NaCl溶液中加入適量的稀硫酸,以保證鹽霧箱中鹽霧收集液的pH為3.5~4.5;

4)模擬海水溶液配制。

標準溶液A:MgCl2·6H2O,3889 g;CaCl2,405.6 g;SrCl2·6H2O,14.8 g。將上述鹽溶于蒸餾水或去離子水中并稀釋到7 L,將配制好的溶液保存在密封的玻璃容器中。

標準溶液B:KCl,486.2 g;NaHCO3,140.7 g;KBr,70.4 g;H2BO3,19.0 g;NaF,2.1 g。將上述鹽溶于蒸餾水或去離子水中并稀釋到7 L,將配制好的溶液保存在密封的淡黃色容器中。

配制模擬海水三組分比例為:5%的NaCl溶液10 L;5%的NaCl溶液5 L+A溶液200 mL;B溶液100 mL+ HAc100 mL+去離子水9.8 L。

暴露周期:7天。

子實驗方法:按ASTM B117或ISO 3769執行。

1.4 試驗方法

1) 試驗前按要求(ASTM G1-03)充分清洗試驗件,除掉油污、塵垢、油脂等污物;清洗后的試件干燥后用封邊漆封邊,待其干燥后預制劃痕,等待試驗。

2) 對清洗后的試件,用10倍放大鏡進行外觀檢查,對試樣涂層外觀形貌(尤其是平板試樣劃痕周圍)、光澤度、厚度等原始數據進行測量并記錄。

3) 每個周期的鹽霧試驗結束后觀察試件腐蝕情況,馬上用去離子水對試件進行清洗,室溫環境下烘干后進行腐蝕損傷情況的檢查和記錄。

4) 試驗結束后將試件放置在干燥、常溫無腐蝕環境中。

2 試驗結果

2.1 鋁合金試件試驗結果

鋁合金試件經過10個周期的鹽霧試驗后,對比不同防護體系的腐蝕損傷情況,分別優選出用于某型飛機外部、內部較優的防護體系。

2.1.1 外部防護體系對比

鋁合金各外部防護體系加速腐蝕10周期后試驗結果見表3。

2.1.2 內部防護體系對比

鋁合金各內部防護體系加速腐蝕10周期后試驗結果見表4。

表3 外部防護體系試件加速腐蝕10個周期后試驗結果

表4 內部防護體系試件加速腐蝕10個周期后試驗結果

2.2 結構鋼試件試驗結果

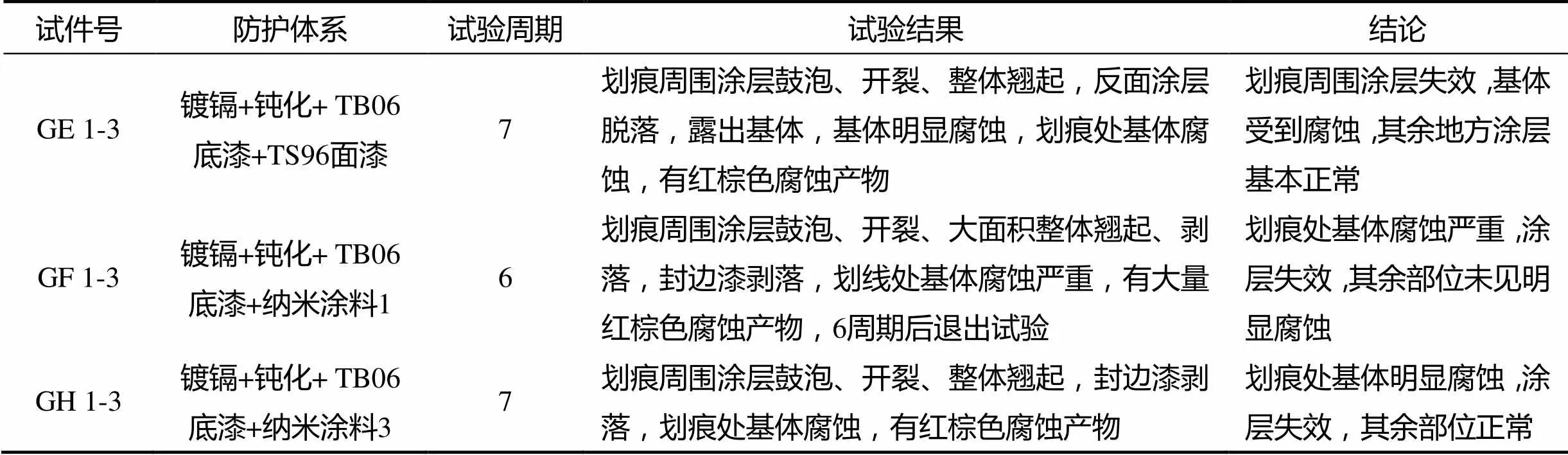

結構鋼試件經過7個周期的鹽霧試驗后,對比不同防護體系的腐蝕損傷情況,獲得起落架防腐性能優異的防護體系。表5為結構鋼防護體系加速腐蝕7周期后(GF方案6周期后退出試驗)的試驗結果,圖1-3分別為GE、GF和GH試件原始、加速腐蝕5、7周期后(GF方案6周期)的照片。

表5 結構鋼防護體系加速腐蝕7個周期后試驗結果

3 試驗結果分析

3.1 涂層失效判據

涂層失效判據原則上是指無法通過經濟修理恢復涂層防護的完好狀態。防止涂層失效必須保證腐蝕介質不至于對基體產生明顯腐蝕。對無連接的腐蝕關鍵部位,允許涂層開裂、剝落,并有基體輕微腐蝕,但深度不大,可以通過打磨后重新噴涂涂層使之復原,蝕點過深則認為涂層失效。因本次優選試驗的目的為通過不同防護體系的對比試驗分出防腐性能的優劣,達到目的后即結束試驗,所有涂層均未失效。

3.2 試驗結果對比分析

3.2.1 鋁合金試件腐蝕情況對比分析

9組2024鋁合金平板試件加速腐蝕10個周期后(G方案4周期后退出試驗),各防護體系均受到不同程度的腐蝕,以腐蝕發展的速度及嚴重程度作為評定防護體系相對優劣的判據。圖4和圖5分別是鋁合金幾種外部防護體系和內部防護體系失光率隨試驗時間的變化曲線。

從圖4中可以看出,外部防護體系中B方案(鉻酸陽極化+37底漆 +E面漆)和耐磨部位E方案(鉻酸陽極化+10P4底漆+T3面漆)加速腐蝕10個周期后失光率相對較小,失光率均在10%以內,失光等級評定分別為1級(很輕微失光)和0級(無失光)。圖5中內部防護體系中Q方案(鉻酸陽極化+10P4底漆+443面漆)、H方案(鉻酸陽極化+ TB06底漆)、P方案(鉻酸陽極化+XB9底漆+XB11面漆)和J方案(硫酸陽極化+ TB06底漆)失光率基本相當,H方案失光率相對略大。內部防護體系G方案(阿洛丁氧化+TB06-9)僅在鹽霧試驗3周期后出現較大的失光,到第4周期失光率接近90%。根據漆膜老化失光等級評定方法[15],其等級達到5級(完全失光),而其他四種防護體系失光率均<30%,失光等級評定均≤2級(輕微失光)。結合試驗結果部分也可以看出,該防護體系受到的腐蝕也最為嚴重,試驗件表面大面積鼓泡,部分鼓泡破裂露出表面處理層。試驗中發現,所有試驗件在失光率較大時,涂層出現明顯的鼓泡等不同程度的腐蝕損傷,當失光率急劇增大時,涂層受到腐蝕破壞大面積鼓泡。結合失光率變化,綜合試驗結果部分各防護體系的宏觀腐蝕情況來看,涂層失光率的變化與腐蝕損傷程度也近似成正相關。

圖4 鋁合金試件外部防護體系10周期試驗失光率變化曲線

圖5 鋁合金試件內部防護體系10周期試驗失光率變化曲線

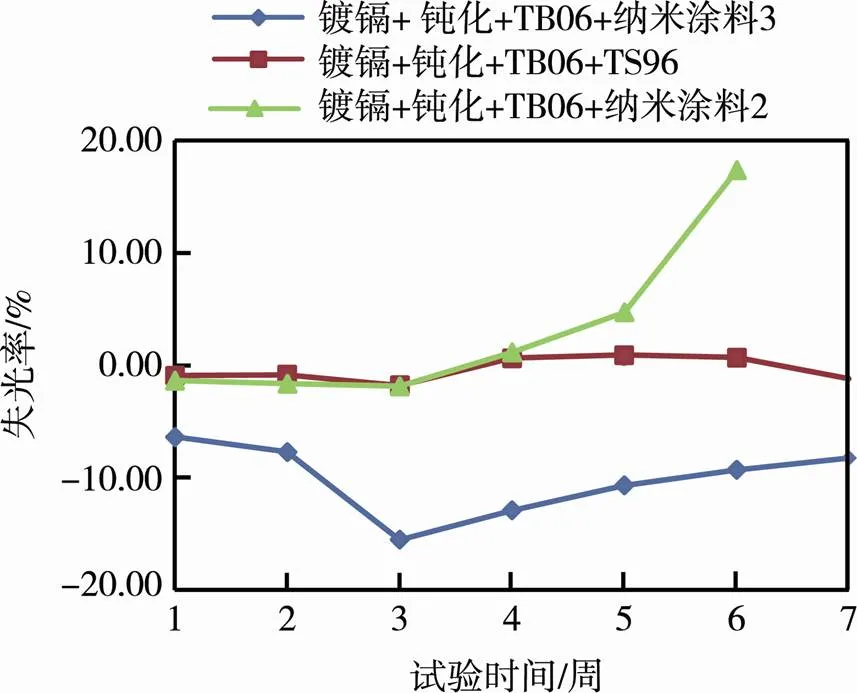

3.2.2 30CrMnSiNiA試件腐蝕情況對比分析

三組30CrMnSiNiA基體的鋼平板試件涂層明顯鼓泡、劃線周圍涂層幾乎全部開裂外,金屬基體受到腐蝕。按腐蝕發展速度和嚴重程度可依次排列為:GF>GE=GH;總體來看,30CrMnSiNiA基體試件7周期試驗結束后,涂層開始失效,基體已見明顯腐蝕。各防護體系失光率隨試驗時間變化曲線見圖6。從圖6中可以看出,GE方案防護體系(鍍鎘+鈍化+ TB06底漆+ TS96面漆)失光最小,失光率幾乎為0,失光率等級評定為0級(無失光)。結合試驗結果部分試件腐蝕后外觀照片可以看出,該防護體系受腐蝕程度也相對最低。三個防護體系失光率的大小與宏觀腐蝕損傷程度成正相關。

圖6 鋼試件7周期試驗中各防護體系失光率變化曲線

4 試驗結論

4.1 不同基體材料總體對比

加速腐蝕10個周期后(G方案4周期后退出試驗),鋁合金試件基體未受到腐蝕,涂層出現鼓泡,部分涂層出現翹起、剝落;結構鋼試件加速腐蝕7個周期后(GF方案6周期后退出試驗)基體發生了明顯的腐蝕損傷,結構鋼試件的腐蝕情況明顯嚴重于鋁合金試件。

4.2 不同底漆、面漆組合總體對比

鋁合金件加速腐蝕10個周期,鋼結構件加速腐蝕7個周期結果。

1)鋁合金試件。

外部防護體系抗鹽霧性能優劣依次為:B方案(鉻酸陽極化+ 37底漆+ E面漆)、E方案(鉻酸陽極化+10P4底漆+T3耐磨涂料)>I方案(鉻酸陽極化+TB06底漆+TS96面漆)>R方案(鉻酸陽極化+4500-P底漆+92面漆)。一般結構部位推薦B方案,耐磨部位推薦E方案。

內部防護體系抗鹽霧性能優劣依次為:Q方案(鉻酸陽極化+10P4底漆+443面漆)、H方案(鉻酸陽極化+ TB06底漆)和P方案(鉻酸陽極化+XB9底漆+XB11面漆)抗鹽霧性能基本相當。綜合其他因素(施工性、褪漆性)推薦H方案;

2)結構鋼試件。

GE方案(鍍鎘+鈍化+ TB06底漆+TS96面漆)、GH方案(鍍鎘+鈍化+TB06底漆+納米涂料3)>GF方案(鍍鎘+鈍化+ TB06底漆+納米涂料1)。綜合其他因素考慮(褪漆性),鋼結構件GE方案最佳。

[1] 韋爾登. 涂層失效分析[M]. 楊智, 雍興躍, 等譯. 北京:化學工業出版社, 2011.

[2] 徐永祥, 嚴川偉, 高延敏N等. 大氣環境中涂層下金屬的腐蝕和涂層的失效[J]. 中國腐蝕與防護學報, 2002, 22(4): 249—256.

[3] 徐永祥, 嚴川偉, 曹楚南, 等. 紫外光對涂層的老化作用[J]. 中國腐蝕與防護學報, 2004, 24(3): 168—173.

[4] LEIDHEISERHenry Jr, WANGWendy, LGETOFT Lars. The Mechanism for Cathodic Delamination of Organic Coatings form a Metal Surface[J]. Prog. Org. Coat., 1983, 11: 19—40.

[5] LAMBREV V G, ROBIN N N, KOFTYUK V A. Application of the Method of Neutron Activation for Studying Corrosion Processes and Protective Ability of Paint Coatings[J]. Prog. Org. Coat., 1997, 30: 1—8.

[6] 劉文珽, 李玉海, 陳群志, 等. 飛機結構日歷壽命體系評定技術[M]. 北京: 航空工業出版社, 2004.

[7] 李金桂. 腐蝕控制系統工程學概論[M]. 北京: 化學工業出版社, 2009.

[8] 陳群志, 程宗輝, 席慧智, 等. 飛機鋁合金結構連接部位的腐蝕行為[J]. 中國腐蝕與防護學報, 2007, 27(6): 90—93.

[9] 劉文珽, 李玉海, 陳群志, 等. 飛機結構腐蝕部位涂層加速試驗環境譜研究[J]. 北京航空航天大學學報, 2002, 28(1) : 109—112.

[10] 張琳, 王振堯, 趙春英, 等. 碳鋼和耐候鋼在鹽霧環境下的腐蝕行為研究[J]. 裝備環境工程, 2014, 11(1): 1—6.

[11] 郭軍科, 于金山, 彭翔, 等. 加速腐蝕實驗研究碳鋼的大氣腐蝕行為[J]. 表面技術, 2014, 43(4): 68—73.

[12] GB 9277—88, 色漆涂層老化的評價[S].

Experimental Study on Performances of Protection Systems Used for a Certain Type of Aircraft

LI Chao

(AVIC GeneralHuananAircraft Industry Co., Ltd, Zhuhai 519040, China)

Objective To select a protection system of good corrosion resistance through salt spraycomparisontest. Methods Several alternative protection systems with two structural materials (2024, 30CrMnSiA) commonly used in aircraft were selected to carry out salt spray accelerated corrosion test. Results After 10 cycles of test, the coatings of Al alloy specimens bubbled and failed, but the substrate remained uncorroded; after 7 cycles of test, the coatings of structural steel specimens flaked and failed, and the substrate was corroded in the prefabricated scratches. Conclusion Al alloy external protection system—scheme B (chromate anodizing + 37 primer + E finish) and the internal protection system—scheme H (chromate anodizing + TB06 primer) outperform the other schemes. It is recommended to apply scheme GE (cadmium plating + passivation + TB06 primer + TS96 finish) for structural steel.

protection system; salt spray test; Al alloy; structural steel

10.7643/ issn.1672-9242.2017.03.015

TJ85;TG174.4

A

1672-9242(2017)03-0075-05

2017-01-17;

2017-03-02

李超(1984—),女,陜西城固人,碩士,工程師,研究方向為飛機結構腐蝕防護與控制。