更換管皮修復轉爐末段煙罩的實踐

蔣玉東+康德悅

摘 要:文章對煉鋼廠轉爐末段煙罩內壁管道產生裂紋的原因分析,結合生產實踐采用更換管皮修復,使用壽命延長1年左右。

關鍵詞:更換管皮;修復轉爐;末段煙罩

前言

轉爐末段煙罩是煉鋼廠濕法OG除塵系統的關鍵設備。前端連接活動段和固定段,后部連接一文、二文、重脫、RD喉口、彎脫等設備,組成轉爐煙氣回收、冷卻、除塵系統。鋼水冶煉過程中產生的高溫煙氣在煙罩內部高速流過,煙氣溫度最高可達1600℃,并且含有大量的粉塵顆粒物,細小液態熔融狀顆粒,金屬蒸汽等。高溫環境下,構件溫度隨冶煉作業停啟而呈周期性、波浪性變化。且煙罩內外壁溫差達到1500℃。種種原因構成了煉鋼廠不可避免的設備難題:煙罩穿漏。末端煙罩較活動煙罩壽命長一些,平均在6年以內,一般從第四年開始出現穿漏,煙罩穿漏后一般采用停爐進行補焊,而且基本上越補越漏,對單位組織連續生產和安全生產帶來了極大的影響。

1 煙罩結構及工作環境

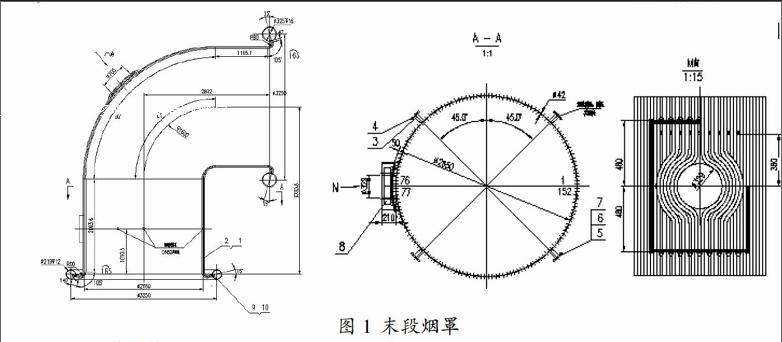

1.1 結構設計

末段煙罩為90°管狀彎頭水冷鋼構件,采用長度178條Φ32的20G鍋爐管,管與管之間填充10mm的方鋼連接,采用雙面連續焊接。主要作用是回收、冷卻煙氣,輸送冶煉過程某一時間段的低含氧量煤氣。

1.2 工作環境

末段煙罩位于塔樓區域,外部環境溫度60℃,內部煙氣溫度最高達1500℃,并含有大量金屬氧化物為主的顆粒粉塵、熔融狀顆粒,這些物體會隨著氣流沖刷煙罩內壁管道表面,并粘附在管道表面,形成結垢。

2 存在的問題

由于末段煙罩受多種因素(如構件制作工藝缺陷,管道焊接缺陷,溫度變化、管道材料疲勞、性能退化,高溫氧化、腐蝕、沖刷、管內冷卻水含氧量高及冷卻水量因素)的相互作用使煙罩內部管道、管道間填充焊縫出現裂紋,漏水。煙罩漏水是煉鋼生產的重大安全隱患,會造成鋼水大噴,爆炸,漏水就必須停產焊補,消除安全隱患。

3 原因分析

原因1、轉爐冶煉不是連續性的,是由多個步驟組合一起的重復工作。一般流程是加入廢鋼、兌入鐵水,下槍吹氧冶煉,倒渣,測溫,后吹,出鋼,然后再重復工序。冶煉過程中煙罩溫度也是有不同變化的。下槍吹氧冶煉時,氧化作用下爐溫煙氣溫度最高,此時除塵風機也是高速狀態,吸入煙罩內的煙塵、熔融顆粒也是最多的,附著在管壁上的結垢也是此時抽上煙罩內的,管壁溫度也高。停止吹煉時,管壁溫度降低,除塵風機轉速降到最低。煙罩在整個服役周期內水冷管反復產生周期性的溫度交變,形成材料疲勞失效,在管道上和連接處焊縫產生裂紋,直至破裂漏水,這是出現裂紋主要原因。原因2、風機高速抽風狀態下大量的熔融狀金屬顆粒混合了氧化顆粒物,黏附在煙罩內部管壁上,影響了表面散熱,由于結垢是不均勻的又導致管壁表面散熱的不均,加速了水管裂紋的擴展。原因3、轉爐煙氣中含有大量的氧化鐵粉塵,高速煙氣在煙罩中流動時,粉塵與受熱面管壁發生摩擦、沖擊,使管壁局部表面上附著的不緊密的氧化腐蝕產物脫落,脫落處重新形成氧化鐵層,但隨后又被沖掉,如此反復,管壁越來越薄。另外除氧器工況狀態,冷卻水加藥設備故障對水質影響也是原因之一,含氧量高的水對管道內壁腐蝕也是重要原因。

4 修復方案

4.1 在線焊補

修復方法一:利用停爐、封爐時間,對漏點采用手工補焊。由于時間較短的關系,焊接部位焊前無法處理,焊后檢查焊縫質量也僅限于靠感官檢查或憑經驗判斷的表面質量檢查,焊接質量難以保證,特別是焊縫背面成型無法做到,局部存在較強的應力集中,在經過數個冶煉周期后,原漏點補焊的焊縫被拉裂,出現新的漏點,又需重復補焊。修復方法二:局部貼補管皮。將已經爆裂需焊補處的舊焊縫用磨光機打磨平整,貼上一塊管皮四周滿焊。但是由于此種形式的焊接接頭屬于搭接接頭的形式,舊管皮與新管皮之間存在間隙,水會滲入到夾層。又由于水的存在,兩塊管皮疊在一起造成兩塊管皮溫差更大,而搭接形式的焊縫處殘余應力無法消除,冶煉一段時間后,在焊縫與母材熔合線附近又出現新的裂紋,造成泄漏,此方法比前種修復方法冶煉多10爐左右又出現問題。修復方法三:鑲嵌法焊補。將出現裂紋的管皮用等離子切割割去,用內磨機打磨干凈,然后取相同材質的鋼管,依照割去管皮后的形狀打磨出坡口,鑲嵌入挖補處,同樣采用手工焊進行填補焊接。由于焊口經過打磨,處理的較好,焊縫質量得到較好保障,但是此中方法在冶煉到40爐左右同樣出現焊接熱影響區、熔合線附近的母材被拉裂的現象。

4.2 更換管道修復

以上三種焊補方法,每次焊補均需4個小時左右,而且達不到延長運行周期的效果,通過分析以往修復方法,反復論證,決定進一步優化第三種修復方法,利用年修時間采用更換管皮的方法修復末段煙罩。將煙罩內部有漏點、裂紋的管皮全部割除,更換上相同材質的管皮。具體做法:煙罩內壁管皮從距離上、下聯箱200mm-300mm處沿管與管連接處焊縫全部割除,長度1500mm-2000mm,用拋光機去除管道內結垢、氧化物,用于更換的管皮用機加工下料,保證材料性能不變化,焊接采用CO2氣保焊,小電流,快速度,短路過度焊接規范,避免產生焊接缺陷,焊后采取錘擊焊縫和退火的方法消除應力。采用此種方法修復的煙罩,使用9個月左右未出現焊接熱影響母材被拉裂的現象。

4.3 在線修復與更換管道修復的方法對比

在線修復焊縫內部質量無法保證,內部缺陷不可避免,只能采用外觀檢查,用肉眼觀察焊縫,當時不出現滲漏即可。而更換管道由于時間充裕,焊接規范合理,焊縫質量得到保障,焊接完成后可以啟動冷卻循環泵試漏,通水后檢查焊縫是否滲漏,發現滲漏可以立即處理。管皮換完后用敲擊法和火焰加熱退火法消除焊后殘余應力。

5 修復的效果

在采用局部更換管道法對煙罩進行修復后,取得的效果明顯。末段煙罩使用壽命延長,在采用局部更換管道法之前,末段煙罩焊補后3個月平均每月在線補焊2次,每次4個小時,實施局部更換管后9個月未出現裂紋,減少了在線焊補的時間,延長了末段煙罩的使用周期。

6 結束語

經過實踐摸索、總結與論證,四種方法中只有局部更換管道法最適合現行的煉鋼廠轉爐持續高穩定的生產模式,預計延長末段煙罩使用壽命3年左右。在今后實踐中將繼續探索煙罩修復方法,改進焊修技術,進一步提高煙罩壽命。

參考文獻

[1]成漢華.焊接工藝學[M].機械工業出版社,1995.