二次設備預制艙毛細管式風道空調結合風機散熱方案的研究

顧銘飛,袁滌非

(南京國電南自電網自動化有限公司,南京 211153)

二次設備預制艙毛細管式風道空調結合風機散熱方案的研究

顧銘飛,袁滌非

(南京國電南自電網自動化有限公司,南京 211153)

變電站二次設備運行時對環境溫度有一定要求,最佳運行溫度在20.0~25.0 ℃。介紹了二次設備預制艙內散熱器件的傳統方案,指出其不足,提出了毛細管式散熱風道,并將此毛細管風道方案應用于空調與風機聯動的散熱模式,該方案熱平衡好,系統可靠性高,節能效果顯著。

預制艙;毛細管式;散熱風道;節能

0 引言

二次設備預制艙利用“工廠化加工、模塊化建設”的實施模式,可有效提高智能變電站二次設備的建設效率。預制艙作為二次設備的載體,需要為設備提供防護及良好的運行環境[1-2]。變電站二次設備運行時對環境溫度有一定要求,最佳運行溫度為20.0~25.0 ℃。由于二次設備運行時發熱量較大,且預制艙為密閉腔體,散熱是預制艙內部環境控制的關鍵因素。

本文就目前常用的預制艙散熱方案進行分析,針對傳統散熱方案所存在熱平衡差、制冷效率低的問題,提出毛細管式散熱風道的解決方案。并將此風道方案應用于空調結合風機的散熱模式,使用仿真加以驗證。

1 二次設備預制艙常用散熱模式簡介

目前工程實施中,常用的預制艙散熱方案多以空調作為主要的散熱器件。預制艙通常配置2臺工業空調,安裝于預制艙的頭尾兩端面。預制艙通常在艙體頭尾兩端分別設置通風口,其中1個通風口配置過濾器和風機,另一端僅過濾器。但由于艙體狹長,空調在艙體兩端,對艙體中部的溫度調節能力不足,艙體中部以及機柜內的空氣很難參與對流循環,艙內溫度不均勻。傳統方案2臺空調必須同時作業,若有1臺空調故障,艙體一端的溫度容易失控。

2 毛細管式散熱風道方案介紹

二次設備艙是戶外智能變電站二次設備的結構載體。根據國家電網公司相關規范[3],二次設備艙型號分為I型、II型、III型,尺寸分別為6 200×2 800×3 133 mm,9 200×2 800×3 133 mm,12 200×2 800×3 133 mm(長×寬×高)。本文以II型艙為例,對此毛細管式風道、空調結合風機散熱的方案進行闡述和驗證。

2.1 原理闡述

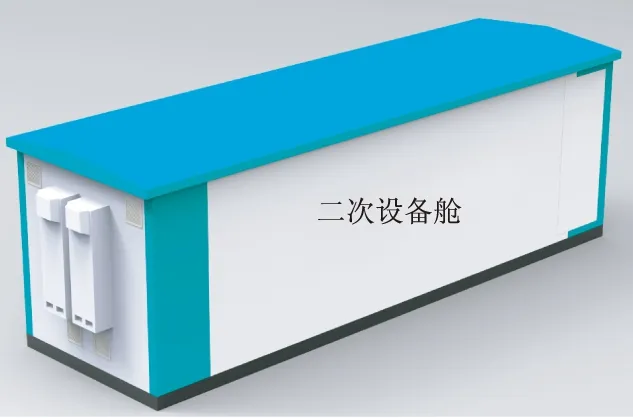

將2臺工業空調以及4個通風口均設置在艙體的一端墻面上。空調上面的2個通風口為進風口,底端2個通風口為出風口。方案外觀如圖1所示。

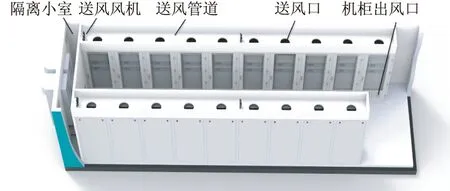

(1)設置隔斷墻,將艙體分為設備艙和隔離小室2部分。在設備艙的2排機柜(架)頂部設置送風管道,每個機柜或機架單元下方設置出風口,隔離小室和風道如圖2所示。

圖1 方案外觀

圖2 隔離小室和風道

(2)在艙壁上的進風口和出風口處設置通風過濾器;在艙壁出風口安裝出風法蘭,連接到隔斷墻;將空調的內循環的進風口通過法蘭連接到隔斷墻。所有的法蘭均采用隔熱保溫材料包覆,進、出風口及送風風機如圖3所示。

圖3 進、出風口及送風風機

(3)在隔斷墻上設置2個檢修門,檢修門分別正對空調,空調出風口法蘭處設置通風濾網,檢修門如圖4所示。

圖4 檢修門

2.2 空調風道-內循環

當使用空調制冷時,預制艙的進風口和出風口均處于關閉狀態,進、出風口風機均不工作。空調內出風口送出冷風,經過送風管道內的下(通)風口,穿過機柜內部,從機柜底部的通風口流向運維通道,最后從檢修門上的通風口、經過進風口法蘭,進入空調進風口,完成1次循環。由于2臺空調風道相同,可根據實際降溫需求,僅使用1臺空調工作,另一臺空調進入備用狀態。

2.3 新風系統-外循環

當空調不工作時,開啟預制艙的進風口和出風口,啟動進、出口風機以及送風風機。此時艙體空氣循環與外部環境連通,這是預制艙的新風系統,即外循環。艙外新鮮的冷空氣從預制艙進風口進入隔離小室,經過送風管道、機柜、運維通道,最后由出風口送到艙外。

3 方案驗證與溫控思路

使用仿真軟件Icepak對新方案散熱的效果進行仿真[4-5]。為了建模與計算方便,以下仿真僅考慮艙外空氣溫度,未考慮太陽直射等其他天氣因素。

3.1 空調制冷

加入社團的大學生一般都有著共同的目標和興趣,他們自立意識、競爭意識、實踐意識都普遍增強,能夠積極參與各類社團活動。他們的社團領導人一般都是學習成績優秀、組織能力較強、威信較高的學生,領導人具有扎實的群眾基礎,與社團成員目標一致。因此,社團經過一定時間的經營,文化底蘊深厚,成員們都比較自律,一屆屆很好的傳承。

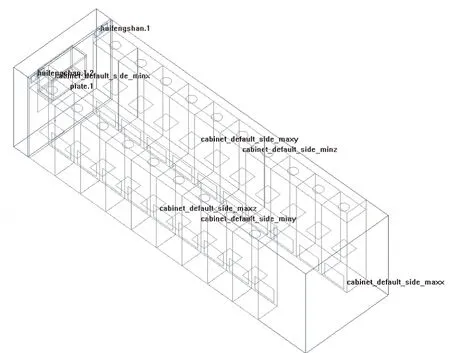

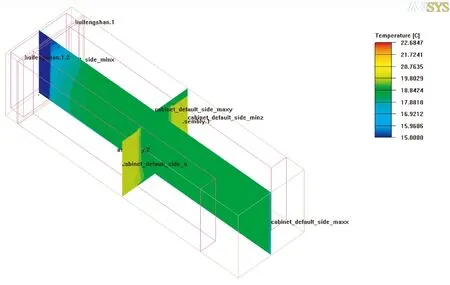

對實際艙體進行簡化,并在Icepak中建模。以艙體左側短墻底部中心為坐標原點,模型如圖5所示。

圖5 仿真模型

邊界條件如下:艙外環境溫度,40.0 ℃;艙壁厚度,100 mm;空調總制冷功率,7 000 W ;艙壁平均傳熱系數,0.40 W/(m2·K)[6];空調送風口體積流量為1 m3/s;隔斷墻和風道厚度50 mm,平均傳熱系數0.04 W/(m2·K);艙內機柜總數19個,每個機柜的發熱功率為150 W;送風風機選用離心風機,轉速為2 100 r/min;靜壓為450 Pa;靜壓為0時,空氣體積流量為8 m3/min。

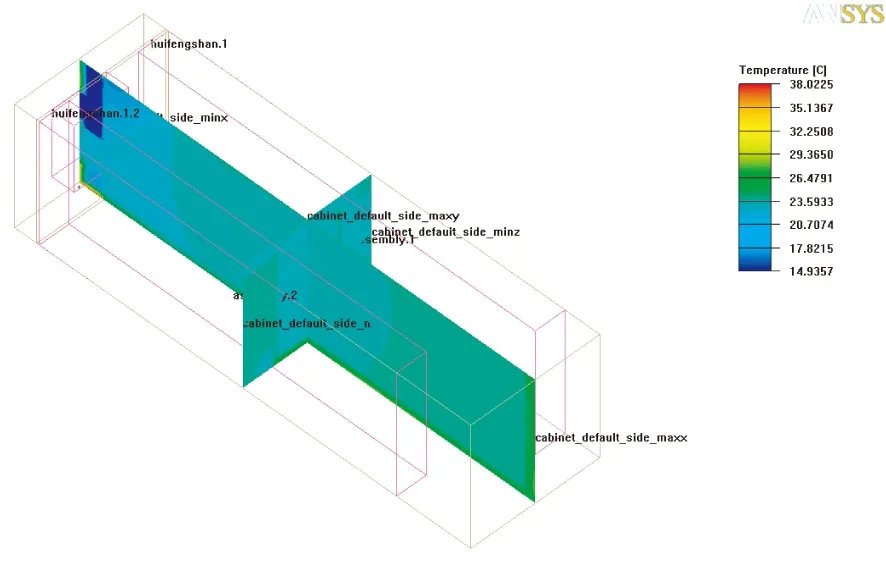

根據上文設置的模型和邊界條件,對艙體進行熱學仿真,艙體中間切片的仿真溫度云圖如圖6所示。

圖6 環境溫度為40.0 ℃時的切片溫度云圖

此時設備艙部分最低溫度22.7 ℃,最高溫度24.2 ℃,艙內艙內平均溫度約23.0 ℃,最大溫差不超過2.0 ℃,溫度平衡效果十分理想。

3.2 風機散熱

當空調不工作時,使用進、出口風機(新風系統)為預制艙散熱。設置2臺進口風機和2臺出口風機的風速均為3 m/s 。室外環境溫度15.0 ℃和21.0 ℃時,僅使用風機散熱,仿真結果分別如圖7和圖8所示。

圖7 環境溫度為15.0 ℃時的切片溫度云圖

圖8 環境溫度為21.0 ℃時的切片溫度云圖

3.3 自然散熱

使用同樣的仿真方法,可以驗證當艙外環境溫度為8.0~15.0 ℃時,空調、風機均不工作,艙內設備發熱從而自然達到熱平衡狀態,艙內溫度可維持在18.0~25.0 ℃。

3.4 預制艙溫度控制思路

通過仿真分析,在本文所描述散熱方案和邊界條件下,模擬預制艙溫度控制,溫度控制方案見表1。

表1 預制艙溫控模擬方案

由于模型、材質等因素的理想化,模擬控制方案中的溫度僅為理論數據,可為實際操作提供參考。在實際工程應用中,應在艙外和艙內合理分布數個溫濕度傳感器檢測溫度情況,可先根據模擬方案運行一段時間后,綜合分析監測所得的艙內外溫度數據,再對控制方案進行優化。

4 結束語

采用“毛細管”式的循環回路,使空調出風能夠到達每一個機柜內部,熱交換充分,溫度調節能力強、速度快,達到穩態后艙內的溫度平衡效果好。根據艙外環境溫度變化,切換空調或風機作為散熱器件,高效均衡、節能環保,并能延長空調使用年限。并且隔離室和設備艙的分離應用還有一定降噪效果。

在環境適宜地區(如江浙滬等),使用本文所述方案,可以全年將設備艙內溫度控制在18.0~25.0 ℃,為艙內的二次設備提供最佳的運行溫度,延長設備壽命,保障電力系統的安全穩定運行。

[1]宋璇坤, 沈江, 李敬如, 等. 新一代智能變電站概念設計[J].電力建設,2013,34(6):11-15.

[2]羅江怡. 智能變電站中預制艙式組合二次設備的運用[J].硅谷,2014(21):100,106.

[3]預制艙式二次組合設備技術規范:Q/GDW 11157—2014[S].

[4]阮健. Ansys仿真技術在電子產品熱設計中的應用[J].艦船電子對抗,2011,34(3):114-116.

[5]孫艷. Icepak軟件在加固計算機熱設計中的應用[J].計算機技術與發展,2013,23(3):215-217.

[6]陳則韶, 錢軍, 葉一火. 復合材料等效導熱系數的理論推算[J].中國科學技術大學學報,1992,22(4):416-422.

(本文責編:劉炳鋒)

2017-03-24;

2017-04-18

TK 224

A

1674-1951(2017)05-0027-03

顧銘飛(1987—),男,江蘇靖江人,助理工程師,從事電力系統電子設備結構設計研發方面的工作(E-mail:mingfei-gu@sac-china.com)。

袁滌非(1976—),男,江蘇南京人,工程師,工學碩士,從事電力系統電子設備結構設計研發方面的工作(E-mail:difei-yuan@sac-china.com)。