真空轉鼓過濾機技術改進

趙建國,石信平,洪雪筠

(青島堿業(yè)發(fā)展有限公司,山東青島 266043)

參考文獻

經(jīng) 驗 交 流

真空轉鼓過濾機技術改進

趙建國,石信平,洪雪筠

(青島堿業(yè)發(fā)展有限公司,山東青島 266043)

我公司多年來重堿水分指標居高不下,通過技術攻關對五臺濾堿機進行改造。封堵錯氣盤上的預吸區(qū),消除高低真空區(qū)域的封閉區(qū);減小過濾金屬絲網(wǎng)的孔徑大小;優(yōu)化洗水噴淋系統(tǒng);優(yōu)化操作模式等。改造后重堿水分平均降低1.2%,收到滿意效果。

重堿水分;濾堿機;錯氣盤;噴淋;碳化塔

我公司共有五臺真空轉鼓過濾機,其中1#、4#兩臺濾堿機通過改變錯氣盤結構設計增加了洗水分離功能。但是,我公司多年來重堿水分指標一直居高不下,遠遠超過20%的廠控指標,與同行相比我公司的水分指標沒有優(yōu)勢,有關重堿水分的技術攻關勢在必行。

我公司重堿過濾工序一直沿用濾堿機真空過濾加離心機二次脫水工藝流程,因現(xiàn)場空間布置受限,一直沒有考慮使用帶式過濾機。80萬t/a年純堿的裝置能力,配備了五臺20 m2的真空轉鼓過濾機和六臺φ1000兩級推料離心機,過濾后的重堿經(jīng)過離心機進行二次脫水。離心機分離后的離心液作為濾堿機第一道洗水使用。濾堿機分離后的冷母液進入母液澄清桶,稠厚、回收穿漏重堿。

1 錯氣盤預吸區(qū)的改造

濾堿機定盤共分四個區(qū):預吸區(qū)、吹風再生區(qū)、吸堿區(qū)、吸干區(qū)。工作過程依次為,通過預吸區(qū)將部分母液吸入濾鼓中,再通過吹風再生區(qū)將母液排出,目的是將濾網(wǎng)中的殘留堿粒沖出濾網(wǎng),起到一定的洗車效果,然后通過吸堿區(qū)把出堿液中的堿吸附在濾鼓上,再通過吸干區(qū),洗滌并吸干濾餅中的鹽分和水分。

預吸區(qū)是為了提高再生效果在真絲尼為過濾介質的過濾機所采用的。不銹鋼金屬絲網(wǎng)的再生效果遠遠高于真絲尼。因角度較高,使得濾堿機在中、低液位運行時預吸區(qū)完全或部分裸露,造成跑真空的現(xiàn)象經(jīng)常發(fā)生。嚴重影響重堿水分。

為此我們對五臺濾堿機的十個錯氣盤上的預吸區(qū)口使用鋼板進行了封堵。

2 錯氣盤高低真空封閉區(qū)改造

如果將兩臺濾堿機的錯氣盤上吸干區(qū)的高低真空封閉區(qū)完全去除,會破壞整個錯氣盤的強度。因錯氣盤價格較高,所以我們采用了對封閉區(qū)的尼龍體進行兩側楔形打磨的辦法,使得該封閉區(qū)成為一條直線。這樣,完全能夠起到消除封閉區(qū)的目的,且施工非常簡便易行。

3 過濾介質改型

原13.5 m2濾堿機使用真絲尼作為過濾介質。2005年以來,車間五臺濾堿機過濾介質不斷更新為金屬絲網(wǎng)形式。改用金屬絲網(wǎng)時所采用的是250目及280目兩種規(guī)格的過濾網(wǎng)。2007年車間成功增設了母液澄清桶用于回收金屬絲網(wǎng)穿漏重堿。回收效果很好。

對比同行濾堿機真空度,我公司總真空及車頭真空均沒有太大偏差。屬于比較正常的參數(shù)范圍。但是濾堿機上濾餅的床層阻力無法真正對比,單位重堿的透過風量也無法真正對比。通過對比顯微鏡下晶型、粒度分度、沉降時間不難發(fā)現(xiàn),我公司的結晶質量與周邊氨堿企業(yè)相比屬于下游,所以噸堿風量下的床層阻力必然較高。

因為濾堿機的過濾屬表面過濾,表面過濾的過程是先“搭橋”再過濾。所以重堿結晶質量較好、顆粒較大時應選擇小孔的絲網(wǎng),這樣可以降低穿漏損失;而當重堿結晶質量較差、顆粒較小時應選擇大孔絲網(wǎng),使得床層以大顆粒結晶“搭橋”,以降低過濾床層的通風阻力,使得床層的透氣能力升高,提高真空泵的能力,從而降低重堿水分。

參考同行的實際情況將絲網(wǎng)改為180目。

重堿的溶解損失與洗水當量有關,改造后因降低了床層阻力,洗水當量也會下降,溶解損失就會降低。

穿漏損失增加的部分可以利用母液澄清桶予以回收。

因床層阻力降低后,重堿水分就會下降,重堿水分下降后,離心機離心液當量就會下降。因以碳酸氫鈉飽和溶液的形式而形成的離心液做為第一道洗水使用,所以帶入到冷母液當中的溶液狀態(tài)的碳酸氫鈉總量就會減少。如此,勢必大幅度降低濾過損失。

適當提早播種。山地油菜應在9月中、下旬播完,爭取冬前長出較大的營養(yǎng)體,使其扎根深、早封行,從而提高抗旱能力。

4 噴淋系統(tǒng)的優(yōu)化

濾堿機上總共有六道噴淋。其中,五道洗水噴淋,一道離心液噴淋。各道噴淋之間、噴淋管與堿餅之間、第一道洗水與離心液噴淋之間的間距沒有統(tǒng)一標準。濾堿機的洗滌區(qū)角度太大,造成吸干區(qū)角度變小。噴淋系統(tǒng)的各種間距標準沒有優(yōu)化到最佳,以至于因吸干區(qū)變小而影響重堿水分。

5#、6#濾堿機五道洗水噴淋管噴頭雖為空心椎形式,但是角度過大,大多數(shù)洗水沒有均勻的噴灑到堿餅上,而是發(fā)散到噴淋管上再淋灑到堿餅上,洗滌效果很差,用水量多。

通過試驗,對噴淋系統(tǒng)做出了如下改進:

在能夠合理控制重堿鹽分與洗水當量的前提下進行噴淋系統(tǒng)的各種間距標準試驗,最終摸索出最佳的間距標準。通過驗證調整標準如下:

1)洗水噴淋管間距由原20~22 cm調整至10~12 cm。

2)洗水噴頭與濾鼓間距由25 cm調整至15 cm。

3)第一道洗水與離心液噴淋間距由35 cm調整至20 cm。

4)離心液噴淋與攪拌軸處于同一標高。

由此堿車吸干區(qū)圓周上的尺寸增大了30 cm。吸干區(qū)角度上增大了20°。濾餅在吸干區(qū)的停留時間增加20/120×100=16.7%。

將5#、6#濾堿機五道洗水噴淋管噴頭改型,使其與其它堿車一致。

5 濾堿機液面計校準

對濾堿機的投入式液面計進行了統(tǒng)一的校準,使得五臺濾堿機的投入式液面計的探頭底沿與濾堿機的底板呈同一標高。

6 濾堿機操作模式的優(yōu)化

經(jīng)過上述改造后,操作模式具備了向著薄堿餅、高真空、低轉速三要素靠近的條件。操作模式調整為:噴淋系統(tǒng)上靠近壓輥的最后一道洗水只有在特殊情況下才能開用,屬于應急噴淋;各濾堿機之間的車速控制的赫茲數(shù)據(jù)要求不得超過1.0 Hz;根據(jù)不同的產量負荷計算濾堿機單車負荷,將堿餅厚度通過調整車速控制在30~40 mm之間。

為此,在產量負荷較低的情況下,可以降低單臺濾堿機能力,提高真空度。即改變設備配置:增加一臺濾堿機、增加一臺2YK真空泵。經(jīng)驗證重堿水分指標有大幅度改觀。

理論上當產量負荷較大時可以將五臺濾堿機悉數(shù)開啟,以達到上述目的,但是通過試驗發(fā)現(xiàn),當開用五臺濾堿機時即便增加真空泵的配備收效甚微,原因是真空管線管阻太大,無法滿足要求。

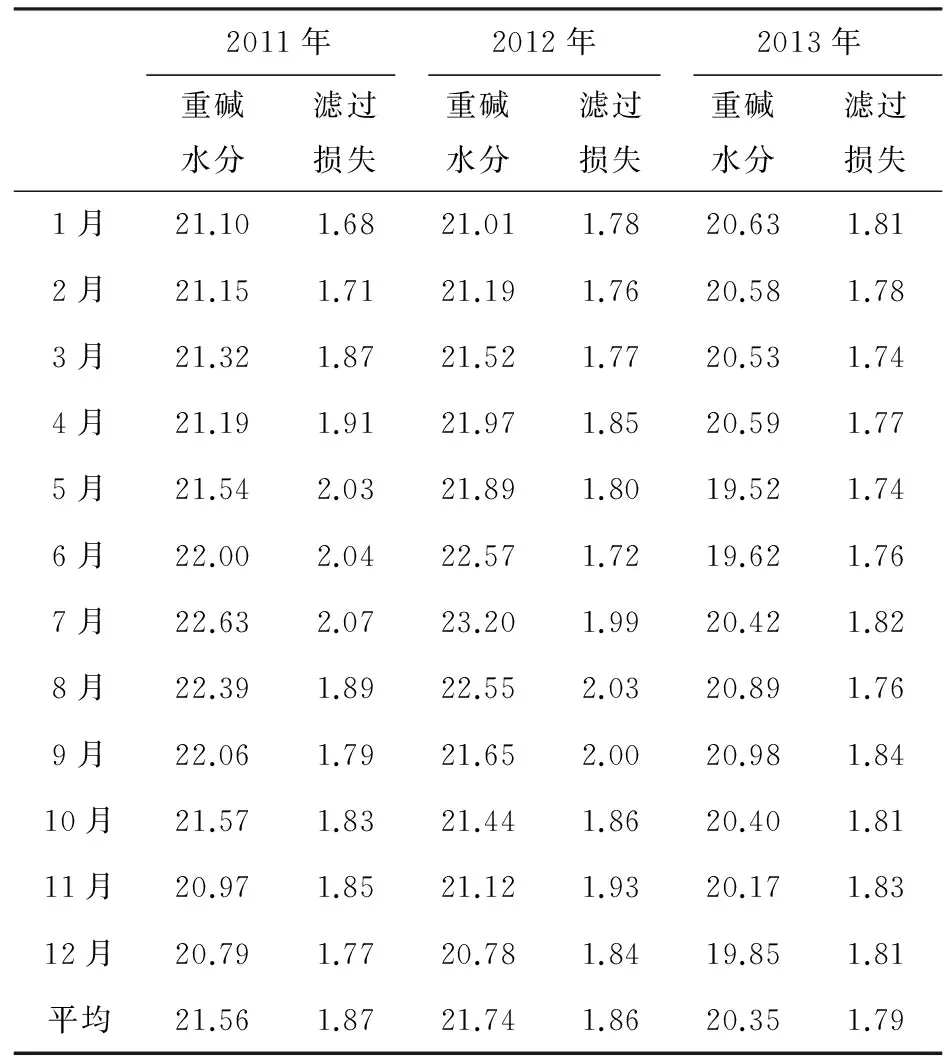

表1 改造前后重堿水分與濾過損失情況對比(單位,%)

7 結 語

經(jīng)過上述堅持不懈的努力,在設備主體結構、設備附屬設施、自動化控制、工藝操作模式等方面的改造完成后重堿水分指標不斷下降,同比年均下降1.2%。

重堿水分降低使得離心液總量下降,帶入母液當中碳酸氫鈉總量的減少,濾過損失大幅度降低。

重堿水分、濾過損失兩項關鍵的廠控指標的改善給純堿生產節(jié)約了大量的成本開支。

參考文獻

[1] 王楚.純堿工藝與設備計算[M].北京:化學工業(yè)出版社,1995

[2] 大連化工研究設計院.純堿工學(第二版)[M].北京:化學工業(yè)出版社,2004

TQ114.15

B

1005-8370(2017)03-32-03

2017-04-30