干式橡膠膜氣柜檢修中的綠色低碳與降耗

屈曉禾屈威劉亞賢

(1.中國石油天然氣集團公司云南石化分公司;2.中國石油天然氣集團公司廣西石化公司;3.中國石油天然氣集團公司華南化工銷售公司)

干式橡膠膜氣柜檢修中的綠色低碳與降耗

屈曉禾1屈威2劉亞賢3

(1.中國石油天然氣集團公司云南石化分公司;2.中國石油天然氣集團公司廣西石化公司;3.中國石油天然氣集團公司華南化工銷售公司)

干式氣柜是煉化企業中節能降耗的關鍵設施,氣柜在運行一定周期需進行檢修。檢修主要涉及柜內氣體置換、干式氣柜橡膠膜更換等內容。氣體置換根據氣體特性選擇活塞落底進行氣體置換,即可節約大量氮氣又縮短置換工期,還能夠保證置換質量。對于橡膠膜這種干式氣柜主要部件更換應根據運行期間儲存物料性質、橡膠膜運行次數及勞損程度情況確定。在煉化企業整體檢修時,活塞落底后進行氮氣置換并與系統一起置換方案,單臺2×104m3氣柜可節約氮氣6×104m3,減少燃料氣排放3×104m3。

氣柜;氣體置換;橡膠膜;化學清洗;升降;老化

干式橡膠膜(威金斯)氣柜(以下簡稱氣柜)以其占地面積小、有著無動力消耗、無油潤滑、無需人員看管的“三無”優點。本次檢修的氣柜為2臺2×104m3氣柜,是用于煉化裝置放空氣回收系統的主要設備。檢修前的氣體置換工作按慣例全程升起活塞以保證柜內可燃氣體置換徹底,由于氮氣用量大,耗時過長,會有一定量揮發性有機物(以下簡稱VOCs)排放大氣。最為關鍵的是橡膠膜的更換,它占氣柜檢修絕大部分內容與費用。

1 燃料氣系統

1.1 系統流程

2臺2×104m3氣柜用于儲存裝置排出高低壓放空氣,兩者可互用。具體流程:來自放空氣管道的放空氣進入干式氣柜,進行緩沖收集儲存,氣柜內壓3 kPa。柜內氣由柜出口進入壓縮機進行壓縮,升壓后的燃料氣經冷卻器冷卻、低壓緩沖罐分液后,氣體進入脫硫塔,脫除H2S后,并入全廠燃料氣管網供用戶使用。氣柜底部的凝液自流入氣柜的凝縮油罐,由凝縮油罐上的液下泵送出。

1.2 回收氣組成

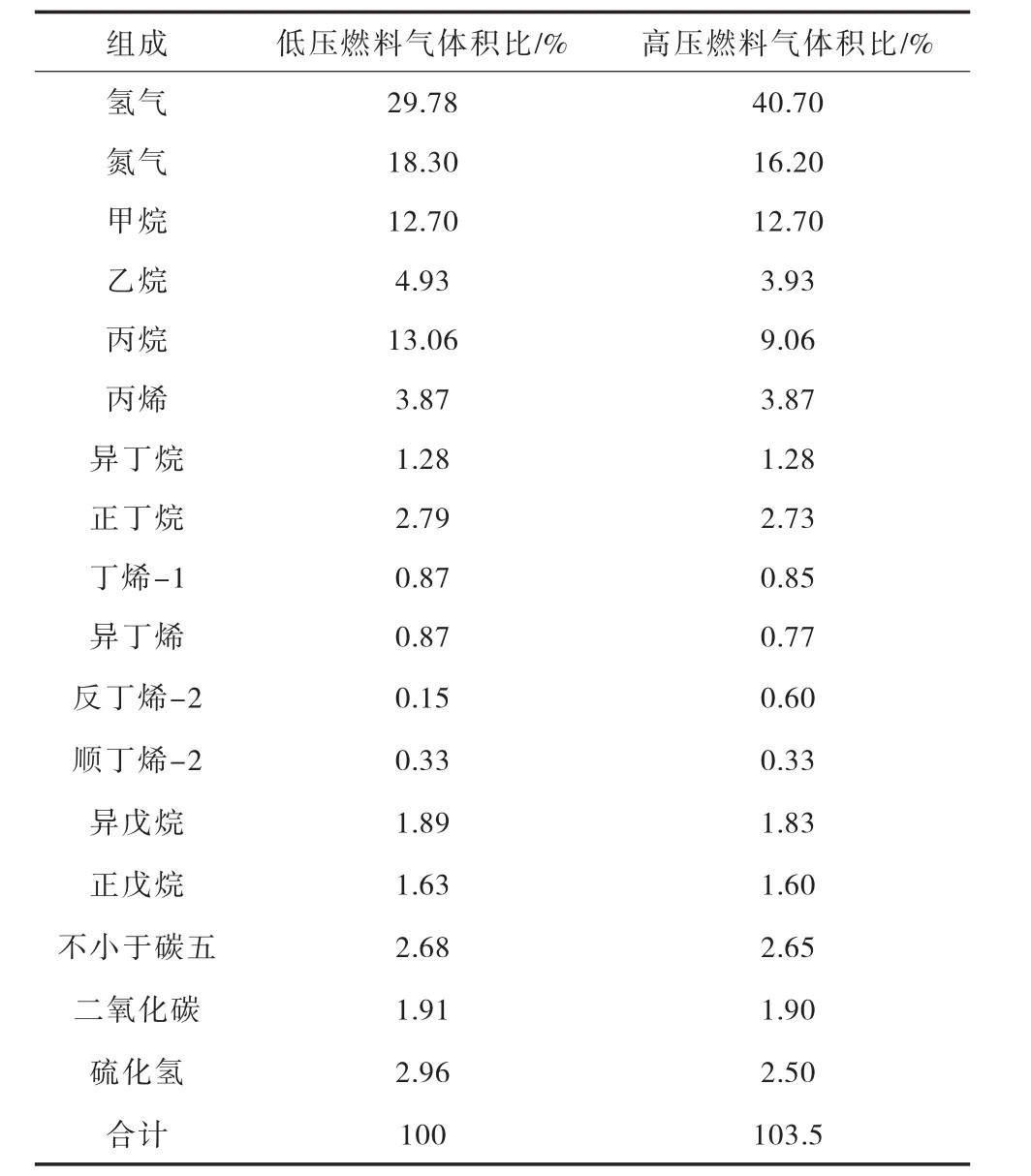

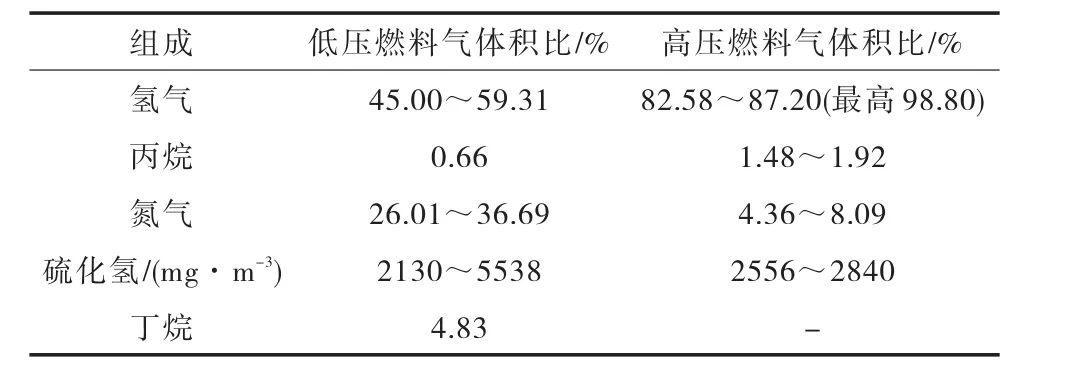

設計高低壓燃料氣組分和實際運行時高低壓燃料氣部分組分見表1、表2。

表1 高低壓燃料氣組分設計值

表2 實際運行時高低壓燃料氣部分組分

對比表1、表2可以看出,實際運行過程中儲存介質的組成與設計有較大的差距,在氣柜設施的運行、維護、檢修等方面要予以考慮。

2 氣柜所屬系統檢修

氣柜本體檢修主要內容:柜體內氣體氮氣置換(含支腿安裝);化學清洗;橡膠膜拆換;其它設備檢修恢復(包括柜壁復原、調平);氣密、投產。

2.1 氣柜柜底沖洗

氣柜柜底為高拱形中央底板結構,使得氣柜能夠實現自動化吹掃、凝液自動排放、檢修方便,屬節能環保型設備。

在將氣柜內可燃回收氣徹底置換達到檢修標準前,必須考慮氣柜內殘存凝液大致清理,以免因凝液存在而不斷揮發,增加氣柜氣體置換效果與置換氣體用量。氣柜回收燃氣組成上看含有極少量C4以上的組分,將以揮發性油類凝液的形式殘存于柜底。回收燃氣中存在H2S并有單體S析出,根據氣柜有別于一般儲罐的罐底結構分析:凝液或可能出現的S基本上積存于氣柜內柜壁周邊柜底板起拱角之前的3 m寬圓周區域。氣柜出入口管徑DN500,管底距罐底650 mm,燃料氣回收系統在進行氣體置換時還將處于在用狀態。噴入霧狀水[1]雖可以最高效吸收氣柜空間中的油氣,但水霧有可能通過氣柜出口進入壓縮機造成壓縮機損壞。因此,選擇氣柜出入口之間與之水平的返氣口向氣柜中心柜底部沖入清水約150~200 mm(遠低于氣柜出口下邊緣),進行柜底預洗,沉降后排入密閉凝縮油罐。為阻止水進入氣柜出口管道,對氣柜內殘存輕質凝液進行予沖洗,防止了氣柜進行氮氣置換時殘存凝液因氮氣攪動或自我不斷揮發造成氣柜置換次數增加。

2.2 氣柜內氣體的氮氣置換

氣柜內氣體氮氣置換合格與否決定著氣柜檢修能否安穩進行。常規氮氣置換采用方式:用氮氣將活塞與T擋板充頂至行程的上限,由緊急放散閥開啟排入高空或排入火炬。進行幾次達到標準后完成置換工作。但氮氣耗量巨大,單次置換氮氣就可達2.06×104m3(標)以上,柜內揮發性有機氣體全部排放大氣或燃燒,不利于環境保護。

為此采用氣柜活塞落底后進行氮氣置換,置換氮氣經由回收系統后進入燃料氣管網,不排入大氣的置換方案。具體內容是將柜位落底,T型圍欄所連接的外側橡膠膜與活塞所連接的內側橡膠膜都處于向下拉伸垂直狀態,氣柜內油氣空間不存在死角。進行氮氣置換與T型圍欄活塞同時全量程升起的置換效果基本一致。置換氮氣(0.6 MPa)進入柜內產生較高速的攪動形成湍流狀態,很容易達到混合均勻,使得柜內各死角均能被氮氣置換,消除了柜內燃氣的存留。

置換的燃料氣與氮氣氣體排入燃料氣管網,供正在陸續停工的生產裝置使用,實現了燃料氣系統的統一氣體置換。過高的氮氣是否會影響生產裝置末期運行,通過表1數據與實際運行數據查看,燃料其中氮氣量增加對生產裝置的影響極小,而且還有相應的應急措施(生產裝置陸續降量停工,燃料氣用量為零,僅僅鍋爐使用燃料氣約4000 m3/h,鍋爐以使用燃油為主)。置換氣去向排向燃料氣管網,直至合格后再改排火炬放空系統。

此次置換共計4次。最后一次將活塞提升至5 m。置換結果完全合格,氧含量小于1%[2]。2臺氣柜耗氮量比全量程升降活塞T型圍欄的置換方法(置換3次)節省氮氣12×104m3(標)。同時,氣柜內燃料氣(接近6000 m3)全部送入燃料氣管網,消滅了VOCs的向大氣排放。

采用該置換方法,避免了多次全程置換充氮時間(尤其生產裝置陸續停工期間氮氣用量緊張,充氮時間延長),節省時間及氮氣用量。同樣進行氮氣置換,低柜位與全量程柜位情況下的耗氮量明顯立判。系統中壓縮機系統(包括換熱器等)、脫硫系統全部通過氣柜置換氮氣置換,節省了單獨置換的氮氣消耗。最大限度減少了VOCs排放大氣:置換的氣柜內殘余燃料氣與氮氣混合氣經由壓縮機、脫硫塔等設備送入燃料氣管網,供裝置消耗。消除了向大氣排。

為確定氣柜內氣體是否置換合格關鍵在于氣體采樣點確定。采集樣品具有氣柜內氣體代表性,就能確保置換成功。根據相關標準規定[3]:大型儲罐氣體在不斷得到補充的情況下,通常以采取部位樣品或在氣體離開儲罐出口進行間斷或連續采樣。確定出在儲罐出口附近采集間斷樣,在緊急放散閥處采取部位樣品。因為緊急放散閥與罐壁接口處(6.600 m)處于T型圍欄托架的上緣、活塞密封膜的連接口處,具有代表性。

2.3 化學清洗

氣柜內壁化學清洗目的是將易燃的硫化物或析出硫清除,防止與空氣接觸自燃。清洗時需將活塞支腿支起,活塞支起高度1.2 m,活塞環墻高0.9 m,活塞總重約130 t。注入清水及化學試劑混合液如過多,液體波動會造成對活塞的沖擊,使支腿損壞或活塞漂移,沖擊T型圍欄托架,造成損壞托架或氣柜柜壁,化學清洗時清洗液充入量以低于支腿高度為宜。本次清洗液位高度為1.2 m。

2.4 氣柜檢修的橡膠膜更換

氣柜密封橡膠膜接觸大氣側采用丁晴橡膠+聚氯烯高溫共混膠料,接觸介質側采用特種丁晴橡膠。骨架層為三維單層的多軸向織物結構,兩側表面均為麻面。石化企業氣柜回收燃料氣含氫量高(滲透力強)、組分復雜(含烷烴、環烷烴、芳烴等)、硫化氫含量高[4],要求橡膠膜具有嚴密性、耐磨性、抗腐性、耐久性、彈性與相當強度[5]。

丁晴橡膠(NBR)具有優異耐油性耐溶劑性,能有效地阻止氣體分子擴散,但極性大的溶劑對它有溶脹作用,其耐臭耐候性差。但聚氯乙烯(PVC)較之有良好的耐臭耐候性,與丁晴橡膠(NBR)共混后,具有良好的耐溶劑型,同時可提高屈撓性能、耐H2S氣體、抗撕耐磨性。

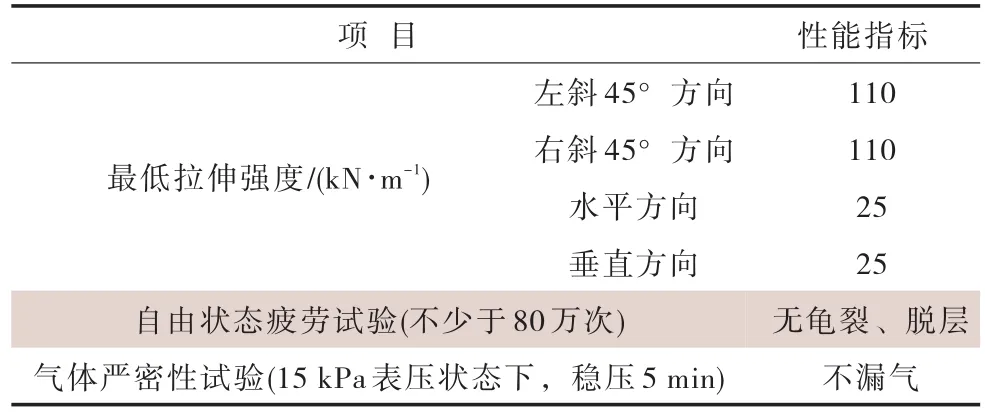

儲氣柜用橡膠密封膜標準對橡膠膜具體性能的具體要求見表3。

表3 密封膜物理性質

橡膠膜更換是氣柜檢修的重要步驟,單柜膜費用達120萬元,占氣柜檢修總費用的80%。鑒于橡膠膜已運行6年,且煉制原油中含硫原油量較多,決定更換橡膠膜。在拆卸下的橡膠膜檢查中看出膜狀態完好,目測無任何異常。膜表面未發現氣泡、脫皮、褶皺打折情況。現場人力全力折疊膜未見異常,表明該橡膠膜仍處于完好狀態。

出現這一情況有以下原因:

1)未按設計工況對比。雖然設計說明給出大修期間隔年限約10年。但設計考慮可燃氣組成H2S含量遠高于實際量。

2)未對氣柜橡膠膜進行全面相重點結合的實地長期觀察。橡膠膜外觀檢查的項目主要有膜是否褶皺、脫皮、產生氣泡。褶皺、脫皮原因之一是活塞旋轉、偏移(包括T型圍欄)以及活塞快速升降時的漂移偏轉。從檢修實地觀察可看出氣柜防旋轉裝置狀態良好,T型圍欄上導向輪無任何接觸柜壁痕跡。從調平裝置的運行靈活性表明活塞漂移情況幾近沒有;橡膠膜老化是由于長期反復運行致使橡膠膜折疊次數超出橡膠膜疲勞極限所致。一般發生部位在氣柜外膜上部即T型圍欄頂升位置附近[6];橡膠膜緊固件脫落致使橡膠膜密封升降過程局部膜受力不均,長時間運行造成膜局部失效;以上情況完全可以在重點部位進行經常性的檢查,為橡膠膜的運行壽命判斷提供有力依據。實際上卻缺少日常對這些部位檢查,在確定氣柜檢修項目內容時無法提供參考。

3)日常監測項目缺少,不能提供可靠的數據供借鑒。氣柜運行過程都已實現了DCS控制。如柜位、活塞運行上下限、柜內壓力波動、溫度等都設有監控檢、測措施,滿足氣柜正常運行需要。氣柜內件升降次數卻少有記錄,無法核對氣柜實際內件升降次數(與規范規定疲勞試驗80萬次要求比對);缺少柜底凝液的酸堿性分析,因為含S氣體進入柜體形成酸性物對出現打折處橡膠膜腐蝕,在內壓作用下造成膜開裂。

氣柜在正常運行時應考慮增加氣柜內件升降次數記錄;進行階段性的抽測柜底凝液酸堿性,對氣柜橡膠膜使用壽命的掌握及預防損傷的加大提供有利依據。通過實地更換橡膠膜的目測及運行環境分析,可以判斷出橡膠膜實際仍可運行一個周期(3年)。

綜上所述,對于有2臺氣柜或多臺氣柜的煉化企業,可以考慮對其中1臺氣柜先行檢修,對橡膠膜性能進行專業檢測,確定在用橡膠膜是否繼續使用,減少盲目更換造成的不必要浪費。

3 節能效果

氮氣置換原采用方案是用6 kg/cm2氮氣充入使整個活塞全量程升起,通過緊急放散口放空。反復兩次后采樣分析,不合格繼續置換。以置換3次計耗氮氣量約13×104m3。考慮充氮氣時活塞在最低柜位,是保證活塞不落底,故以3 m柜位計入,單柜容積殘存VOCs氣體約2744 m3。

現在采用方案是活塞落地,進行置換,最后一次升起5 m。用氮氣量為5000 m3/臺。柜內剩余燃料氣全部進入燃料氣管網,達到零排放。將系統(壓縮機,脫硫塔、換熱器、分液罐)一并置換,可已實現系統的檢修安全,消滅燃料氣外排,消除了環境污染。

由此可以得出采用活塞落底方式置換方案,較全量程置換方案可節約氮氣12×104m3(標),減少燃料氣排放近6000 m3。

4 結論

1)在氣柜檢修與企業整體檢修同步進行時,要考慮整個燃料氣回收系統同時進行整體氣體置換。即減少作業拆卸點,又共用置換氮氣氣體,還可將氣柜內殘存燃料氣全部利用。

2)氣柜進行氮氣置換時,將柜位降至最低進行。兩臺2×104m3氣柜置換消耗氮氣量較全量程升降置換節省氮氣12×104m3(標)。

3)增加氣柜內件升降次數與柜底凝液的酸堿性分析,為橡膠膜使用壽命確定確定提供可靠數據,避免盲目更換橡膠膜造成不必要消耗。

[1]郭維新.惰性氣體5.4萬m3氣柜檢修置換工藝方案選擇[J].山西科技,2015(1):123-124.

[2]國家安全生產監督管理局.工業企業煤氣安全規程:GB 6222—2005[S].北京:中國標準出版社,2005:1-29.

[3]全國化學標準化技術委員會.氣體化工產品采樣通則:GB/ T 6681-2003[S].北京:中國標準出版社,2003:1-20.

[4]蔡斌.回收火炬用干式氣柜橡膠膜的研制與應用[J].合成橡膠工業,2001,24(6):365-367.

[5]賈留昌.卷簾型干式氣柜的泄漏分析[J].廣州石化,2013,41(2):111-113.

[6]吳志偉,李輝.威金斯型煤氣柜泄漏原因分析及處理措施[J].冶金動力,2013(2):24-25.

10.3969/j.issn.2095-1493.2017.05.006

2017-02-18

(編輯 賈洪來)

屈曉禾,2014年畢業于天津理工大學(國際工商管理專業),從事油氣儲運操作工作,E-mail:936714830@qq.com,地址:云南省安寧市昆畹東路8號中國石油安寧大廈,650399。