螺桿泵井驗管漏裝置的研制與應用

劉輝(大慶油田有限責任公司第五采油廠)

螺桿泵井驗管漏裝置的研制與應用

劉輝(大慶油田有限責任公司第五采油廠)

螺桿泵舉升工藝具有一次性投資少、運行能耗低、適應介質強、管理維護方便等優勢。大慶油田某采油廠檢泵現場統計發現,無問題占檢率達6.67%,而且全是保修期內檢泵,經分析是油管微漏所致,為此研制了螺桿泵井驗管漏裝置。該裝置的應用,使在檢泵作業過程中發現肉眼很難看到的油管微小裂縫成為可能,避免了保修期內返工,有效延長了檢泵周期,降低了作業費用,推廣后預計每年可發現油管微漏井30井次,節約返工作業費用66萬元。

螺桿泵井;驗管漏裝置;檢泵周期

1 螺桿泵井井下作業現狀及存在的問題

螺桿泵作為一種機械采油設備,它具有其它抽油設備所不能替代的優越性,國內在制造、應用等方面都取得了長足的進步,井下泵已基本形成系列化[1]。但是,與國外石油公司相比,我國在螺桿泵的整體技術發展和應用等方面還存在著一定差距。采油用螺桿泵是單螺桿式水力機械的一種,是擺線內嚙合螺旋齒輪副的一種應用。螺桿泵的轉子、定子副(也叫螺桿-襯套副)是利用擺線的多等效動點效應,在空間形成封閉腔室,并當轉子和定子作相對轉動時,封閉腔室能作軸向移動,使其中的液體從一端移向另一端,實現機械能和液體能的相互轉化,從而實現舉升作用[2]。

大慶油田某采油廠已推廣應用螺桿泵652口井,平均檢泵周期744天,年均檢泵率27%,返工率8%。其中,問題泵檢占泵16.85%,平均檢泵周期901天;管漏泵檢占泵7.82%,平均檢泵周期521天。

螺桿泵井井下作業現存在如下問題:

1)油管漏失和泵漏失無法在地面進行直接診斷區分。泵漏失和油管漏失在地面所表現出來的現象是一致的[3],且螺桿泵井缺乏類似抽油機井示功圖之類的井下泵況診斷軟件,依據目前的泵況診斷技術,當螺桿泵井出現漏失時,基本無法診斷區別泵漏失或油管漏失。

2)油管輕微漏失在作業施工中不易被發現。在螺桿泵檢泵作業施工過程中,泵漏失可以通過轉子的磨損和定子橡膠的損耗進行準確識別,且螺桿泵檢泵時都隨檢泵更換新泵,所以泵漏失的問題很容易在作業過程中予以解決。但油管漏失卻不易判斷,尤其是表面損傷不嚴重的油管。造成這種現象的主要原因是隨著抽油桿和螺桿泵轉子的取出,油管內部、泵筒及底部篩管的進液孔形成了無阻礙的通道,油管內部空間不能形成密閉環境,無法進行承壓驗漏。對于漏失油管的更換,只能在地面進行表面清潔后依靠肉眼觀察,且在油田開發降本增效的大形勢下,只是部分更換有明顯偏磨跡像的桿管,客觀上存在輕微漏失油管繼續下井使用的問題。

統計106口返工井的作業施工原因,無問題返工占6.67%,這部分返工井在返工前次檢泵作業時都存在偏磨情況[4],分析是油管微漏所致。因此,如何高效快速判斷識別油管漏失現象并置換漏失油管,避免微漏管油下井重復使用,對于延長螺桿泵井檢泵周期具有重要意義,是螺桿泵作業提高施工質量和降本增效方面需要攻關的方向。

2 螺桿泵井驗管漏裝置的研制

2.1 研發思路

為了對螺桿泵井管漏失現象進行準確識別,使作業施工時能夠及時發現漏失油管的存在,避免受人為因素影響檢查不到位而造成漏失油管重新下井致使返工作業的問題的產生,圍繞如何在轉子取出后油管內部形成密閉承壓環境提出了兩種設想并對可能存在的影響因素加以論證。

第一種設想是在油管內部投堵塞器,利用堵塞器和泵筒內的定子橡膠形成底部密封結構。該設想的優點是研制成本較低,裝置結構簡單,堵塞器可循環多次使用,且不需要每口井單獨配備。但該設想的缺點也非常明顯。一是是油管斷檢泵時堵塞器會掉入井底,增加打撈難度,嚴重情況需要大修作業打撈;二是如果定子橡膠損壞嚴重則不能形成底部密封結構[5],造成錯誤判斷。

第二種是在泵筒底部加裝活門結構,通過向油管內部打壓來關閉底部開關來形成底部密封結構[6]。該設想的優點是不會對作業施工產生不必要的影響,且可以回收再利用。缺點是研制成本相對較高,裝置結構較為復雜,且需要為每口井單獨配備,并在井下長期服役。

第一種設想雖然成本低,但缺點無法克服,所以不采用。第二種設想雖然成本相對較高,但適應性較強,不會造成不必要的井下事故,可以研發使用。基于上述論證,研制類似底部活門式結構的螺桿泵油管驗管漏裝置。

2.2 驗管漏裝置結構

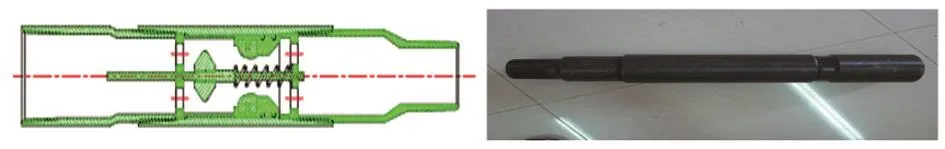

螺桿泵油管驗管漏裝置主要由下部公扣接頭、橡膠支撐座、壓力彈簧、坐封滑塊、坐封滑桿及外套構成,見圖1。

圖1 螺桿泵井驗管漏裝置簡圖及實物照片

1)下部公扣接頭。下部公扣接頭與油管連接均采用油管扣,保證與油管連接緊密、強度可靠、無滲漏,采用最大通過流量,保證液體流量且無液體阻塞,見圖2(a)。

2)橡膠支座。橡膠支座滿足強度和硬度需要,同時要保證橡膠與橡膠固定底座能夠很好的連接,保證強度,該結構采用橡膠嵌入式,且橡膠需要通過硫化工藝實現粘接強度及承壓強度,見圖2(b)。

3)壓力彈簧。壓力彈簧采用特殊彈簧鋼材料,通過熱處理去掉彈簧能應力,保證彈簧強度及硬度,在彈簧表面采取耐腐蝕處理,保證彈簧的耐腐蝕性能,見圖2(c)。

4)坐封滑塊與橡膠支撐座。坐封滑塊與橡膠支撐座相互配合實現坐封與開啟功能,為流速大小的開關,當流速大于坐封速度時,該滑塊會坐封,當流速小于坐封速度時,通過彈簧實現開啟,見圖2(d)。

2.3 驗管漏裝置工作原理

隨著檢泵作業將該裝置安裝在螺桿泵泵筒和篩管之間。在螺桿泵正常工作時壓力彈簧處于伸張狀態,坐封滑塊與橡膠支撐座處于開啟狀態,使流體能夠正常通過。在檢泵作業時,正常起出抽油桿及轉子,利用高壓水泥車對油管內部正向打壓,使壓力彈簧壓縮,坐封滑塊進入橡膠支撐座,實現底部密封。通過在地面觀察油管內部的穩壓情況來判斷是否存在管漏和管漏程度。

該裝置同時具備減緩桿住反轉速度的功能。當螺桿泵地面防反轉功能失效時,井口回流液體倒灌進入油管內部,流量達到驗管漏裝置坐封的臨界流量時,裝置就會坐封,對反轉桿柱施加減緩反轉的作用力,降低桿柱反轉的安全風險。

3 試驗及效果

3.1 承壓密封試驗

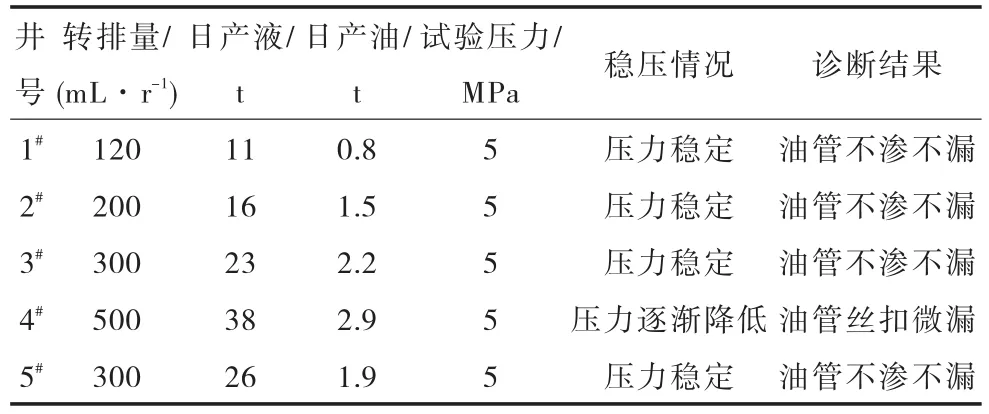

選擇檢泵作業的螺桿泵井進行現場承壓密封試驗,初試該裝置的承壓密封效果。共試驗應用5口井,選擇井均為桿管偏磨嚴重的井。在管桿全部起出后,將該裝置安裝在泵筒底部,并下回全部油管,現場利用高壓水泥車對油管內部打壓5 MPa,穩壓5分鐘,觀察壓力變化情況。現場試驗數據(表1),安裝該裝置后,1口井穩壓壓力逐漸降低,5分鐘內壓力從5 MPa降低到1 MPa,說明油管存在漏失,其余4口井穩壓壓力穩定不降,說明油管不滲不漏。現場起出油管后,經仔細刺洗認真查找,發現壓力下降井,油管絲扣滲漏,其他4口井油管不滲不漏。試驗表明,該裝置在設定的流速和壓力條件下能夠實現底部密封。

圖2 螺桿泵井驗管漏裝置結構部件

表1 試驗井承壓密封試驗數據統計

表2 試驗井耐久性試驗數據統計

3.2 承壓耐久性試驗

在承壓密封試驗的5口井中均隨檢泵作業下入了驗管漏裝置,用以試驗該裝置在井下的耐久性。在這5套驗管漏裝置下井正常應用2年左右時,通過作業施工起出抽油桿和轉子,重新進行承壓密封試驗,5口井均能在5 MPa的壓力下穩壓5分鐘以上。通過這5口井的承壓密封試驗數據(表2)及連續生產數據的監測分析,認為該裝置在使用過程中不影響螺桿泵井的正常生產,螺桿井的正常檢泵周期內能夠承壓密封,該裝置的承壓密封性和耐久性能夠達到在螺桿泵井批量使用的條件。

4 結論

現場試驗證明,該裝置能準確判斷油管漏失。現場可根據穩壓過程中壓力變化情況,判斷油管漏失程度,并通過有針對性的排查,縮小管漏范圍,有效避免肉眼難觀察到管微漏造成返工作業,減少換管數量。統計螺桿泵井每次檢泵費用平均約2.2萬元,推廣應用該裝置后,預計每年可發現油管微漏井30井次,節約返工作業費用66萬元,同時能夠降低生產管理難度,提高螺桿泵采油配套技術水平,延長螺桿泵井檢泵周期、節約生產成本、提高安全性能具有重要意義。

[1]郭新蓮,董芳霞,姬冉.螺桿泵采油技術優勢和應用[J].中國石油和化工標準與質,2011,31(2):38.

[2]李興科,王鋒,于國棟.淺層定向井螺桿泵舉升工藝研究[J].石油學報.2005,26(3):118-122.

[3]曹建平,孟慶昆,高圣平,等.螺桿泵漏失機理研究[J].機械設計與制造,2012(4):153-155.

[4]董世民,張萬勝,王強,等.直井地面驅動螺桿泵采油桿管偏磨機理[J].石油學報.2012,33(2):304-309.

[5]邵東波.螺桿泵井下結構改進及應用研究[J].制造業自動化. 2012,34(5):151-152.

[6]黃有泉,何艷,曹剛.大慶油田螺桿泵采油技術新進展[J].石油機械,2003,31(11):65-69.

10.3969/j.issn.2095-1493.2017.05.010

2017-03-20

(編輯 莊景春)

劉輝,2007年畢業于黑龍江科技學院,現從事機采管理工作,E-mail:liuhui5c@petrochina.com.cn,黑龍江省大慶油田有限責任公司第五采油廠油田管理部,163000。