低溫甲醇洗尾氣換熱系統(tǒng)優(yōu)化

徐立龍任靜(.天華化工機(jī)械及自動(dòng)化研究設(shè)計(jì)院有限公司, 甘肅 蘭州 730060;.蘭州石化職業(yè)技術(shù)學(xué)院, 甘肅 蘭州 730060)

低溫甲醇洗尾氣換熱系統(tǒng)優(yōu)化

徐立龍1任靜2(1.天華化工機(jī)械及自動(dòng)化研究設(shè)計(jì)院有限公司, 甘肅 蘭州 730060;2.蘭州石化職業(yè)技術(shù)學(xué)院, 甘肅 蘭州 730060)

介紹低溫甲醇洗尾氣換熱系統(tǒng),針對(duì)某廠尾氣換熱后溫度過(guò)低,導(dǎo)致系統(tǒng)運(yùn)行不穩(wěn)定的問(wèn)題,提出多種切實(shí)可行的解決方案,通過(guò)PROII和HTRI軟件聯(lián)合使用比較,得到最經(jīng)濟(jì)可行的方案。

低溫甲醇洗;尾氣;換熱器

低溫甲醇洗(Rectisol)工藝是由德國(guó)的林德公司(linde)和魯奇公司(lurgi)在20世紀(jì)50年代共同開(kāi)發(fā)的一種高效的氣體凈化工藝[1],它是采用冷甲醇作為溶劑吸收原料氣中的CO2、H2S等酸性氣體,該工藝具有氣體凈化度高,選擇性好,溶劑消耗少,能耗低等顯著特點(diǎn)[2]。近年來(lái),低溫甲醇洗工藝在流程優(yōu)化、節(jié)能降耗、降低投資、提高裝置操作靈活性等方面都在不斷的改進(jìn)。

本文針對(duì)某工廠低溫甲醇洗裝置運(yùn)行中尾氣水洗塔進(jìn)塔尾氣溫度過(guò)低的問(wèn)題,在分析低溫甲醇洗尾氣循環(huán)換熱系統(tǒng)的基礎(chǔ)上,提出了多種解決方案,并尋求最佳解決方案。

1 低溫甲醇洗尾氣換熱系統(tǒng)

某廠采用大連理工大學(xué)七塔工藝流程,其中氣提二氧化碳解吸塔產(chǎn)生溫度較低的尾氣,為充分利用尾氣所帶冷量,將其分成三股,一股用來(lái)冷卻來(lái)自液氮洗的氣提氮,另兩股用來(lái)冷卻熱再生塔塔頂酸性氣,完成換熱后的三股尾氣混合后進(jìn)入尾氣水洗塔,用脫鹽水洗滌回收尾氣中夾帶甲醇。(圖1)

2 尾氣換熱系統(tǒng)存在問(wèn)題及對(duì)策

2.1 運(yùn)行問(wèn)題分析

某廠經(jīng)一段時(shí)間運(yùn)行后,出現(xiàn)以下問(wèn)題:現(xiàn)有的低溫甲醇洗裝置按設(shè)計(jì)工況進(jìn)尾氣水洗塔的尾氣溫度范圍應(yīng)為20~40℃,而經(jīng)一段時(shí)間的穩(wěn)定運(yùn)行后,進(jìn)尾氣水洗塔的尾氣實(shí)際溫度較低,最低時(shí)可達(dá)-5℃,導(dǎo)致尾氣水洗塔內(nèi)結(jié)冰,分析其原因有以下幾個(gè)方面:

(1)尾氣加熱器規(guī)格偏小,設(shè)計(jì)工況可將尾氣加熱至40℃左右,而實(shí)際運(yùn)行過(guò)程中因換熱量不夠,導(dǎo)致幾股尾氣混合后溫度偏低。(2)原設(shè)計(jì)來(lái)自液氮洗的氣提氮溫度為40℃,而現(xiàn)場(chǎng)實(shí)際供應(yīng)的氣提氮溫度為18℃,從而使尾氣經(jīng)氮?dú)饫鋮s器后溫度偏低。(3)在液氮洗分子篩再生過(guò)程中,進(jìn)入系統(tǒng)的氣提氮溫度下降,持續(xù)時(shí)間約為2h,溫度最低可降至-60℃以下,從而導(dǎo)致進(jìn)入系統(tǒng)中的氣提氮溫度可降至-22℃左右,使氮?dú)饫鋮s器可為尾氣提供的熱量減少,換熱器出口尾氣溫度過(guò)低,它與其它尾氣直接混合,導(dǎo)致混合后尾氣溫度偏低。

2.2 處理方案

原工藝流程存在一定的瓶頸,為控制酸性氣中甲醇夾帶量,使甲醇徹底分離,需控制酸性氣/尾氣換熱器出口酸性氣溫度[3-5],在此基礎(chǔ)上再保證進(jìn)尾氣水洗塔的尾氣溫度,使系統(tǒng)穩(wěn)定運(yùn)行。

在分析原工藝流程的基礎(chǔ)上,提出以下方案:(1)不改變?cè)に嚵鞒蹋诒WC酸性氣/尾氣換熱器出口酸性氣溫度的基礎(chǔ)上,增大尾氣加熱器進(jìn)口尾氣量,使尾氣溫度提高。(2)不改變?cè)に嚵鞒蹋哟笪矚饧訜崞饕?guī)格,增大換熱面積,使尾氣加熱器出口溫度升高。(3)改變?cè)に嚵鞒蹋殉鰵馓岫趸冀馕奈矚夥殖蓛晒桑还膳c來(lái)自液氮洗的氣提氮換熱,一股與熱再生塔頂酸性氣換熱,換熱升溫后的尾氣混合后進(jìn)入尾氣加熱器,經(jīng)進(jìn)一步加熱升溫后進(jìn)尾氣水洗塔。(圖2)

2.3 方案分析

在考慮流程與控制的基礎(chǔ)上,對(duì)提出的方案進(jìn)行分析:

(1)尾氣加熱器規(guī)格較小,換熱器所留裕度較低,增大換熱器入口尾氣量,極易造成尾氣系統(tǒng)憋壓,影響正常操作,也達(dá)不到提高尾氣混合后溫度的作用,此方案可予以排除。

圖1 尾氣循環(huán)換熱流程圖

(2)增大尾氣加熱器規(guī)格,可提高尾氣混合后溫度。但液氮洗分子篩再生的過(guò)程中,進(jìn)入系統(tǒng)的氮?dú)鉁囟炔粩嘧兓鸹旌虾笪矚鉁囟认鄳?yīng)變化,此時(shí)系統(tǒng)中應(yīng)增加一自控閥,以調(diào)節(jié)尾氣加熱器入口尾氣量,這種調(diào)節(jié)必然導(dǎo)致酸性氣/尾氣換熱器出口酸性氣溫度隨之變化,必須增加一連鎖點(diǎn),在整個(gè)分子篩再生的過(guò)程中,自控閥不斷調(diào)節(jié),導(dǎo)致系統(tǒng)運(yùn)行的不穩(wěn)定。

在增大尾氣加熱器規(guī)格而其它設(shè)備規(guī)格不變的前提下,使用PROII軟件模擬某廠出現(xiàn)的尾氣混合后溫度過(guò)低問(wèn)題,模擬后各控制點(diǎn)溫度見(jiàn)表1。

表1 各控制點(diǎn)溫度比較

相對(duì)某廠原設(shè)備,只改變尾氣換熱器規(guī)格,在保證進(jìn)入氣提二氧化碳解吸塔的氣提氮溫度、氮?dú)饫鋮s器規(guī)格不變的前提下,減少<2>的流量,增加<3>的流量,通過(guò)尾氣加熱器換熱后可提高尾氣混合后溫度,依此通過(guò)PROII和HTRI軟件聯(lián)合計(jì)算可得到尾氣加熱器規(guī)格。

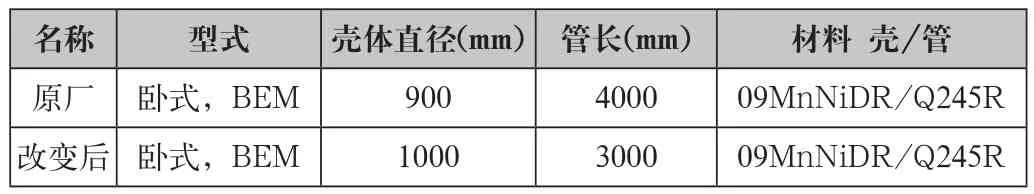

將增大后尾氣加熱器規(guī)格與原加熱器規(guī)格做一比較:

表2 尾氣加熱器規(guī)格比較

(3)改變工藝流程,尾氣先經(jīng)酸性氣/尾氣換熱器換熱,由于尾氣量的增加,可進(jìn)一步降低酸性氣中甲醇攜帶量,且換熱器出口溫度降低有利于換熱器傳熱;在輸入氮?dú)鉁囟茸兓倪^(guò)程中,只需加一閘閥調(diào)節(jié)尾氣加熱器進(jìn)口流量分配,即可調(diào)節(jié)尾氣混合后溫度,使尾氣混合溫度在一定范圍內(nèi)波動(dòng),而不影響系統(tǒng)的其它溫度點(diǎn)。

在增大尾氣加熱器規(guī)格與方案<2>一致后,改變工藝流程,而其它設(shè)備規(guī)格不變的前提下,用PROII軟件模擬尾氣循環(huán)換熱過(guò)程,各控制點(diǎn)溫度見(jiàn)表3。

表3 方案3控制點(diǎn)溫度比較

2.4 經(jīng)濟(jì)效益分析

方案2與方案3的比較見(jiàn)表4。

表4 方案比較

方案2需增大尾氣加熱器規(guī)格,增加一自控閥,此時(shí)尾氣加熱器出口酸性氣量溫度降低,可節(jié)約熱再生塔塔頂冷凝器循環(huán)水用量;方案3需增大尾氣加熱器規(guī)格,增加一閘閥,此時(shí)尾氣加熱器入口溫度為-11.69℃,出口溫度為2.62℃,則尾氣加熱器管程材料可改用Q245R替代原有的09MnNiDR+0Cr18Ni10Ti,換熱管可用20#鋼替代原有的S30403,同時(shí)具有方案(2)節(jié)約循環(huán)水用量的特點(diǎn),經(jīng)濟(jì)效益明顯。

3 結(jié)語(yǔ)

伴隨液氮洗分子篩再生過(guò)程的氮?dú)鉁囟冉档停疠斎胛矚馑此奈矚鉁囟绕停瑢?dǎo)致系統(tǒng)運(yùn)行不穩(wěn)定的問(wèn)題。通過(guò)增大尾氣加熱器規(guī)格,增加閘閥,改變工藝流程等技術(shù)改造,以最經(jīng)濟(jì)的投入,可達(dá)到控制尾氣溫度,維持系統(tǒng)穩(wěn)定運(yùn)行的目的。

[1]汪家銘.低溫甲醇洗工藝技術(shù)進(jìn)展及應(yīng)用[J].石化技術(shù),2007,14(4):48-51.

[2]唐宏青.低溫甲醇洗凈化技術(shù)[J].中氮肥,2008,(1):1-7.

[3]任軍平.低溫甲醇洗裝置酸性氣體甲醇超標(biāo)原因及對(duì)策[J].大氮肥.2008.31(4):238-240.

[4]劉偉.降低低溫甲醇洗工藝的甲醇消耗[J].小氮肥.2010.38(10):16-17.

[5]徐先榮.低溫甲醇洗工藝甲醇消耗高的問(wèn)題探討[J].氮肥技術(shù).2009.30(3):22-25.