基于逆向技術的收割機關鍵部件的優化設計

熱依汗古麗·木沙

(新疆大學機械工程學院,烏魯木齊830047)

基于逆向技術的收割機關鍵部件的優化設計

熱依汗古麗·木沙

(新疆大學機械工程學院,烏魯木齊830047)

實現了運用逆向工程技術針對收割機關鍵部件——凸輪盤的優化及研制。利用測量設備——三坐標測量儀對凸輪盤原件進行觸測,得到凸輪盤的足量密集點云數據,通過SQL軟件實現數據分割,經數據去毛刺和中值濾波計算后,獲得平滑點云坐標,先使用雙圓弧最佳逼近算法實現點云數據的擬合,構建凸輪盤的三維模型,再由徑向基網絡算法和現場多次試驗驗證相結合的方式,優化三維模型后,得出改進型凸輪盤設計圖,實現凸輪盤的再制造。

逆向工程;觸測;曲線擬合;優化分析;再制造

目前我國使用的大型農用收割機主要是國外設計生產,雖能滿足基本需求,但其核心配件主要依賴進口。為了減少設備使用成本和發展我國自主的農用機械,我方應某研究院的要求實現對某品牌收割機的凸輪盤部件的優化和再制造。凸輪盤具有約束和定位收割機核心傳動裝置的作用,其外形和定位尺寸的設計復雜,欲滿足傳動裝置的高速(2 200 r/min)穩定運轉,設計精度要求很高。有鑒于此,本文利用逆向工程技術和曲線擬合方法實現對現有凸輪軸的測量和建模,利用現場試驗的方法和神經網絡算法對再研制的凸輪盤進行分析優化,最終實現凸輪盤二次研制[1-2]。

1 整體方案設計

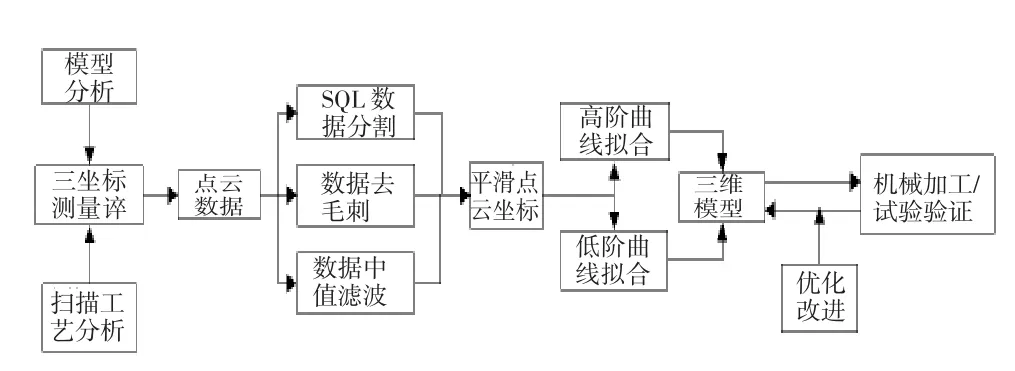

本方案中選擇海克斯康公司生產的GLOBAL型三坐標測量機(精度最高可達2 μm),嚴格控制測量溫度、濕度及振動等多項影響因素,反復分析凸輪盤的功能和成型工藝,最終制定掃描工藝路線,經實際測量后獲得較精確原件點云數據。利用簡單實用數據處理軟件得到各點云的三維坐標,結合曲線擬合原理在三維軟件UG中建立凸輪盤的模型,由模型虛擬加工得到加工代碼,最終在數控加工中心實現凸輪盤的加工成型,后經裝機運行試驗反復不斷優化改進,最終實現凸輪盤再制造[3]。具體方案設計如圖1所示。

圖1 逆向技術方案

2 點云數據獲取及處理

2.1 點云數據的獲取及分割

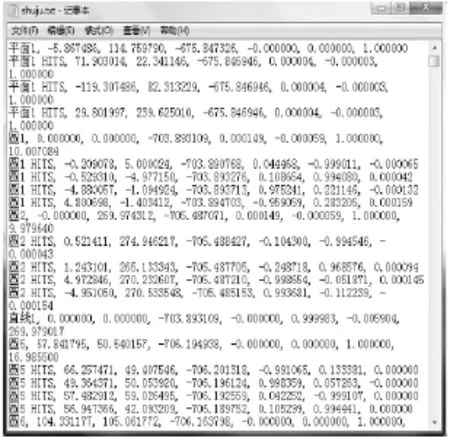

在掃描工藝分析的基礎上,使用三坐標測量機獲取點云數據。利用零件特征構造坐標系,分別通過手動和自動方式重復測量,確保測量數據的精確度,導出最終點云數據如圖2所示。

圖2 點云數據導出

由圖2知,導出的點云數據中含有許多額外輔助數據,特運用SQL Server軟件編制數據分割程序,實現對有用數據的分割,獲得分割后的數據如圖3所示。

圖3 分割后點云數據

2.2 數據去毛刺及平滑濾波處理

測量過程中,機械振動、環境噪聲、溫濕度及凸輪盤的表面粗糙度等干擾因素易導致測量數據出現偏離點和毛刺,也不利于工件邊緣特征的采集。本節主要討論數據的去毛刺和邊緣數據平滑濾波處理,考慮凸輪盤點云數據相對曲率相差范圍(在0~0.5之間),選擇以下三種去毛刺的方法:

1)曲線檢查法。通過截面的首末數據點,用最小二乘法擬合得到一條樣條曲線,曲線的階次可根據曲面截面的形狀決定[4],本次選為3~4階,然后分別計算中間數據點到樣條曲線的距離‖e‖,如果‖e‖大于等于[ε]([ε]為給定的允差),則剔除該點;

2)弦高差法。連接檢查點的前后2點,計算中間數據點pi到弦的距離‖e‖,如果‖e‖[ε]([ε]為給定的允差),則認為pi是壞點,應予以剔除[5]。這種方法適合于測量點均勻且較密集的場合,特別是在曲率變化較大的位置。

3)直觀檢查法。依據凸輪盤精度,給定各部位公差,將測量點在規定范圍內向上或向下移動。

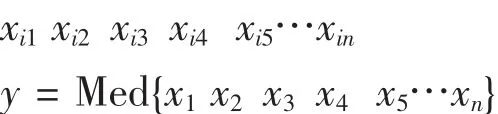

通過以上方法去除毛刺后,有效去除偏離點,平滑濾波處理采用改進的中值濾波算法,可有效去除脈沖型噪聲,且對模型邊緣有較好的保護。改進的中值濾波算法是利用圖論的理論而建立的,具有耗時短,運算次數少的優點,即把數據序列中一點的值用該點的所處鄰域中各點值的中值代替,其算法如下:

將數X1,X2,X3,…,Xn,依次按大小順序排列如下:

其中y為X1,X2,X3,…,Xn的中值,濾波后的輸出為:

數據去毛刺及平滑濾波處理前后的擬合曲線如圖4所示。從圖中可知,通過去毛刺和中值濾波處理后,大量無效點被自動剔除,而剩下的保留點符合模型特征要求。

圖4 去毛刺及平滑濾波處理擬合圖

3 曲線擬合

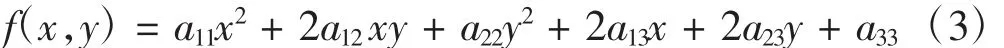

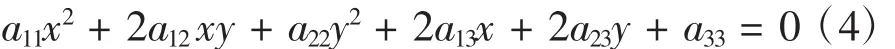

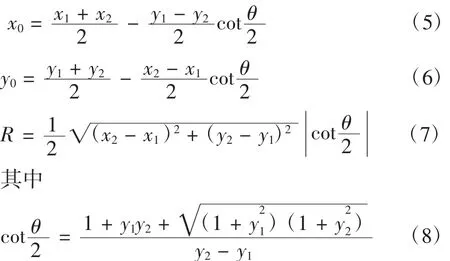

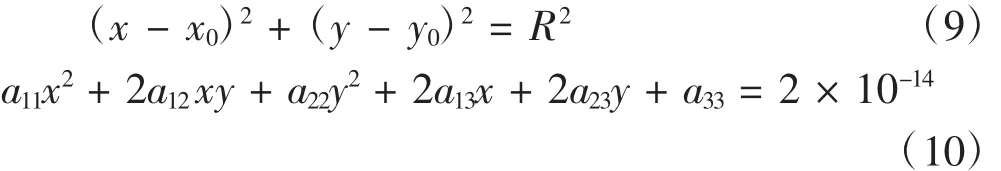

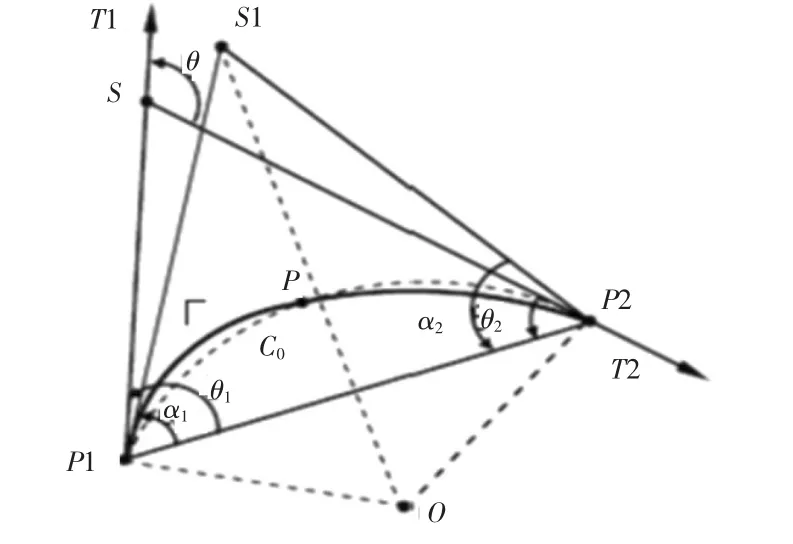

根據采集點P1(x1,y1)云數據采用雙圓弧最佳逼近算法進行數據擬合,其計算方法如下[6]:已知P1、P2兩點坐標,曲線最佳逼近算法為:

(1)計算P1、P2兩點的切線T1、T2在直角坐標系下,任意二次曲線的方程為:

過二次曲線上點的切線方程為:

(2)同理可以得出過P(x,y)的切線方程。確定公切點P(x,y),如圖5所示,過P1、P2作切線T1、T2交點為S,夾角為θ.作等腰三角形P1S1P2,使∠P1S1P2=∠P1SP2,則公切點圓弧必然與直線P1S1、S1P2相切。公切點P的軌跡為過P1、P2的圓弧C0,其圓心及半徑分別為:

求公切點轉化為求公切點圓弧軌跡OC與二次曲線Γ的交點,設交點坐標為(x,y)則有:

即可求出交點P坐標(x、y).

圖5 雙圓弧逼近算法

(3)求圓弧。利用兩端點P1、P2及其斜率,另外又已知兩圓弧的公共切點,即可找到兩圓弧的圓心及半徑。

針對凸輪盤曲面槽數據量大且密集的特點,選用雙圓弧最佳逼近算法實現對點云數據的擬合,最終得到生成的曲線模型如圖6所示。

圖6 擬合后的曲線圖

4 模型優化

由以上逆向工程技術獲得收割機關鍵部件——凸輪軸的模型尺寸,經實際加工和連續不間斷試驗后,發現主要存在以下兩個問題:(1)小拐角部位高頻率撞擊現象;(2)內部小臺階磨損嚴重現象。為實現優化凸輪盤小拐角部位,減小該部位的測量誤差和擬合誤差,針對不同的誤差來源,采取相應的措施如下:(1)減少原型誤差對整個逆向工程的影響;(2)減少人為視覺誤差和操作誤差的影響,減小測量誤差;(3)提高計算精度,減少數據的轉換;(4)選用更準確的曲線構造算法,使用前三種減小誤差的措施后,未發現能有效的解決高頻率撞擊問題,故采用改進神經網絡模型算法——徑向基函數神經網絡。該算法可將磨損區域及周圍的數據作為訓練樣本來訓練網絡,然后實現插值,可在一定程度上修復磨損表面。因此,出現曲面破損或由于測量原因導致數據信息不完整時,采用該神經網絡算法容錯性強、修補光滑[7]。這種方法可用于復雜的、不完整的、部分磨損或損壞的實體表面進行修補。

徑向基函數神經網絡即RBF(Radial Basis Function)神經網絡由三層組成,該算法為局部逼近的神經網絡算法,主要由輸入層、隱層、輸出層構成。其中基函數作為隱層節點對輸入數據在局部會產生響應,即若輸入值接近基函數的中央范圍時,基函數將產生較大的輸出[8]。徑向基網絡算法的基函數采用高斯函數:

徑向基網絡的構造:設人工神經網絡,輸入層的輸入為:

隱層神經元的輸出為:

式中R(ix)為徑向基函數,其中xjp為徑向基函數的中心,cij為徑向基函數的寬度。

網絡輸出:

上式中:Vi為輸出層神經元與隱層神經元的連接權。

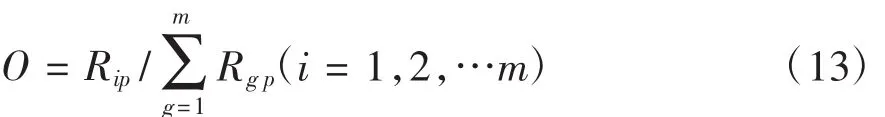

求出xp時對應的輸出值yp,首先必須給出網絡的中心cij和δ,再求出網絡權值vi,具體算法流程如圖7所示。

圖7 徑向基函數神經網絡算法流程

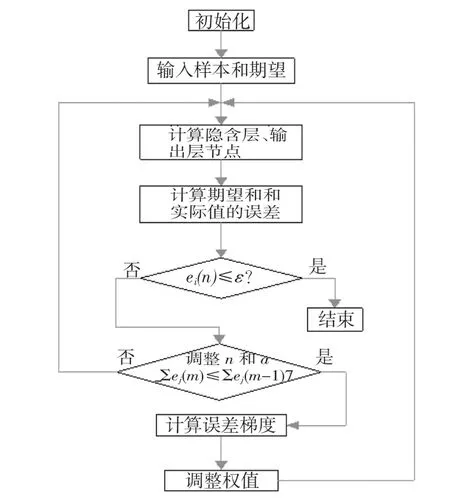

根據以上計算原理,給出一系列離散實驗數據點,通過對離散數據使用徑向基網絡模型驗證對數據進行修補的可行性。選用45組數據樣本,以參數u,v作為網絡輸入,分別以數據樣本中的x,y,z坐標值作為目標輸出,以3個徑向基函數網絡分別逼近x,y,z坐標,網絡的實際輸出就是對應u,v輸入的x,y,z坐標,圖8為以徑向基函數網絡學習的結果。

圖8 徑向基函數網絡學習結果

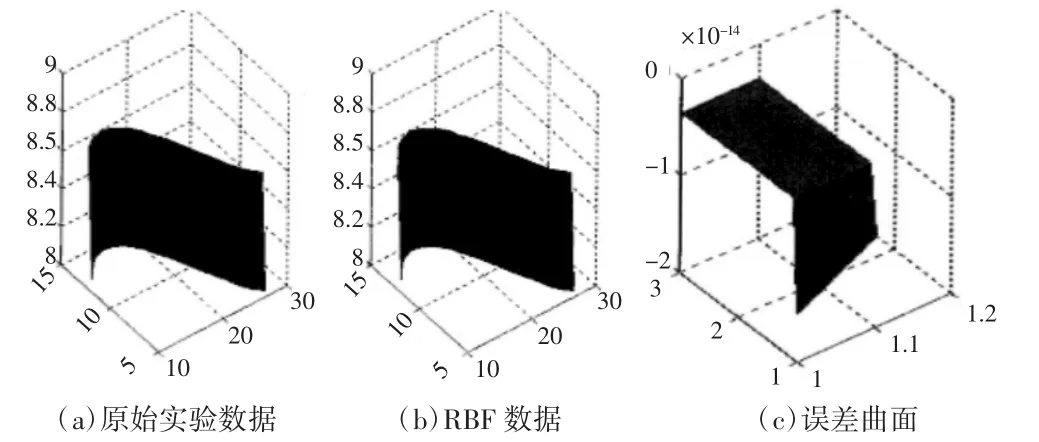

由樣本數據采用以上優化算法后,可以看出,擬合后的曲面與原始實驗數據基本吻合,其誤差最大值不超過2×10-14m,遠小于雙圓弧逼近算法的誤差,且經現場多次實驗驗證后,大大降低凸輪的運行阻尼,保證了凸輪的正常運轉。同時也進一步確認凸輪盤各關鍵部位的精確尺寸,如圖9所示。

圖9 優化后凸輪盤二維圖

5 結束語

利用三坐標測量儀實現凸輪盤原件的數據采集觸測,通過SQL軟件實現數據分割,經數據去毛刺和中值濾波計算后,獲得平滑點云坐標,先使用雙圓弧最佳逼近算法實現點云數據的擬合,構建凸輪盤的三維模型,經試驗驗證,發現出現凸輪運行受限制現象,經現場多次試驗驗證后,采用徑向基網絡算法實現對凸輪盤的二次優化,得出改進型凸輪盤設計圖,實現凸輪盤的再制造。通過此工藝,不僅實現了產品的再制造,同時解決了在逆向技術中由于數據缺失和數據出錯等多種復雜因素下,所導致的產品配合、公差等問題,進一步完善了逆向工程中的數據擬合等關鍵技術。

[1]李江雄.復雜曲面反求工程CAD建模技術研究[D].杭州:浙江大學,1998.

[2]李際軍,反求工程CAD建模關鍵技術研究[D].杭州:浙江大學,1999.

[3]來新民,基于計算機視覺的自由曲面逆向工程關鍵技術研究[D].天津:天津大學,1997.

[4]來新民,黃田,曾子平,等.自由曲面逆向工程系統的研究[J].中國機械工程.2000,11(7):777-780.

[5]高國軍,陳康寧,張中生.CMM測量中檢測點數量和分布的規劃方法[J].上海交通大學學報,1999,33(9):124-127.

[6]李江雄,柯映林,程耀東.基于實物的復雜曲面產品反求工程中的CAD建模技術[J].中國機械工程,1999,10(4):25-30. [7]王平江.曲面測量、建模及數控加工集成研究[D].武漢:華中理工大學,1996.

[8]逆向工程中的曲面建模技術及相關軟件(模塊)分析[J/OL].http://camcad.myetang.com/document/reverse_rel.htm.

Optimization Design of Key components of Harvester Based on Reverse Technology

Re Gul Ismael djama Moussa

(College of Mechanical Engineering,Xinjiang University,Urumqi 830047)

The optimization and development of cam disk,the key component of the harvester,has been realized by using reverse engineering technology.The camplate original probe by measuring equipment-three coordinate measuring instrument,get the cam plate enough dense point cloud data,using SQL software to realize the data through data segmentation,deburring and median filtering calculation,obtain the coordinates of point cloud smoothing,first use the double arc optimal approximation algorithm of fitting point cloud data.Construction of three-dimensional model of the camplate,then the RBF neural network algorithm and many on-site test combination,optimization of 3D model,the improved cam design,and manufacture of the camplate.

reverse engineering;contact survey;curve fitting optimization analysis;reproducing

TH164

A < class="emphasis_bold">文章編號:1

1672-545X(2017)05-0035-04

2017-02-24

熱依汗古麗·木沙(1969-),女,新疆烏魯木齊市人,本科,實驗師,主要研究方向為機械設計。