基于Dynaform的鋼制車輪輪輻沖壓成形有限元模擬

孫騰

(欽州學院,廣西欽州535011)

基于Dynaform的鋼制車輪輪輻沖壓成形有限元模擬

孫騰

(欽州學院,廣西欽州535011)

板料成形技術是工業領域中最重要的一種金屬加工方式。利用“分解-綜合”原理,對反拉深成形工步進行工藝分析,在對預拉深成形型面進行優化的同時,改進了輪輻沖壓成形工藝方案。基于Dynaform沖壓成形軟件,建立了汽車輪輻反拉深有限元模型,并對有限元模型進行數值模擬,驗證了優化過的模具型面和新工藝路線的合理性和可行性。最后,針對輪輻翻孔成形減薄嚴重,設計了四因素、四水平的正交試驗表,通過極差分析找到了一組輪輻軸孔翻邊成形最佳工藝參數。

輪輻沖壓成形;工藝分析;有限元;正交試驗

板料成形技術是先進制造技術的重要組成部分,其成形過程中通常伴隨著大位移、大變形[1]。大多數沖壓件成形過程都較為復雜,其成形過程大都需要反復試驗,造成生產周期過長和人力財力的大量浪費[2-4]。隨著有限元技術發展日趨成熟,將制定工藝流程與計算機仿真技術相結合,有利于節約成本,提高生產效率。高蔚然等人[5]建立了沖壓輪輻三維有限元模型,對輪輻翻孔成形的關鍵工序進行了有限元模擬,驗證了有限元模型的可靠性。焦明成等人[6]利用高強度鋼對鋼圈輪輻的成形參數進行優化,并通過有限元模擬與實際生產測試結果相比較,驗證了工藝參數的合理性。路平等人[7]利用ABAQUS軟件建立輪輻三旋壓的錯距強力旋壓過程彈塑性有限元模型,并對成形過程進行了分析。

汽車輪輻作為汽車車輪中最重要的沖壓件,如果在成形過程中出現成形缺陷,將對汽車整體的可靠性產生深遠影響。本文基于Dynaform軟件對廣西某廠的汽車輪輻成形過程進行數值模擬,并尋找最佳成形參數,對提高汽車輪輻的成形質量和生產效率具有重要的指導意義。

1 輪輻結構特點及其成形工藝分析

1.1 輪輻的結構特點

如圖1所示為某廠汽車輪輻沖壓件,該輪輻形狀輪廓較為復雜,其結構具有形狀尺寸大、空間曲面多的特點。為了得到輪輻沖壓件的預拉深型面和反拉深型面,通過在三維軟件中對輪輻軸孔、螺栓孔等部位進行工藝填充,經過逆向反推最終得到了模具的CAD型面圖,如圖2和圖3所示。其成形部分可以看成由若干個直壁、曲面軸對稱形狀構成。其成形過程拉深與局部拉延同時存在,這也是輪輻成形過程中,產生各種變形缺陷的原因。

圖1 輪輻結構圖

圖2 預拉深模具型面圖

圖3 反拉深模具型面圖

1.2 輪輻成形工藝分析

根據汽車輪輻結構特點可以得出,通過一次拉深成形并不能得到該復雜形狀的輪輻沖壓件。其沖壓過程主要經過預拉深-反拉深兩步成形,其中反拉深成形過程是否成功,關系到輪輻沖壓件質量是否合格。因此,對汽車輪輻沖壓件采取“分解——綜合”方法進行變形分析。

首先依據汽車輪輻的成形特點將其劃分為三個單元,即輪輻軸孔凸臺,凸臺周圍的圓柱形小凸包及梯形凸包三個單元。在反拉深成形過程中,壓邊圈首先下行,壓住預拉深成形中的板料。凹模向下運動,對預成形的板料進行反向拉延,直至反拉深沖壓過程結束。因此,從上述各單元的變形分析可知:輪輻反拉深沖壓成形過程中,三個變形單元均發生了不同程度的反向拉深,其中,在雙向拉應力的作用下,四個梯形凸包、軸孔凸臺部分在預拉深的基礎上均反向拉延了較大的距離。特別是在四個梯形凸包和四個直壁小凸臺頂部的過渡圓角處,由于其過渡圓角曲率半徑較小導致材料流動阻力過大,且與其它單元既相互制約又相互影響,在徑向和切向拉應力作用下,產生雙向拉深形變,同時也受到彎曲變形,減薄尤為嚴重。

因此,基于以上變形分析,輪輻反拉深成形中的成形缺陷主要是由于超出了材料的極限拉深系數而導致輪輻軸孔側壁、四個梯形凸包以及輪輻周圍四個小凸臺的直壁和圓角處出現開裂現象。連接三個單元之間的板料不會產生壓縮失穩,主要防止拉延破裂。

2 輪輻成形有限元模擬

2.1 有限元模型的建立

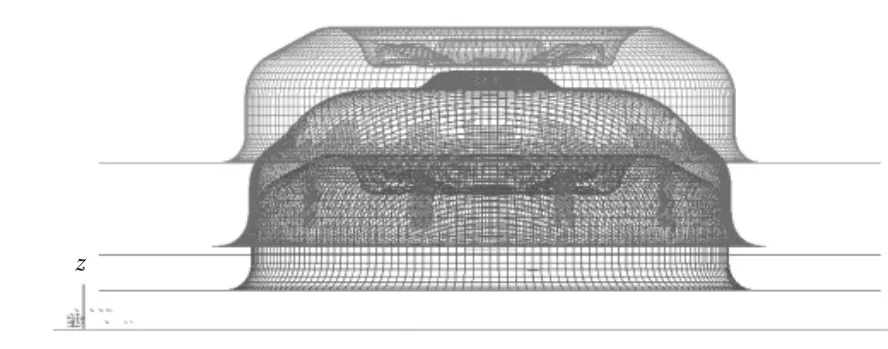

隨著有限元理論以及材料本構關系研究的日漸成熟,CAE技術也迎來了高速發展,沖壓成形分析軟件Dynaform、Autoform能夠在產品正式投產前就能對金屬板料成形過程進行數值模擬,將產品生產過程中可能出現的問題生動形象的展現在設計人員面前,很大程度上降低了生產成本,提高了生產效率[8-10]。根據該廠制定的工藝方案即首先對金屬板料進行預拉深成形再進行反拉深,在預拉深過程中凸臺部分首先拉深12 mm,反拉深成形在預拉深的基礎上繼續拉延。為了得到板料在成形過程中的成形信息,本文利用Dynaform軟件建立了汽車輪輻反拉深成形有限元模型。利用Belytschko-Tsay薄殼單元對模型進行網格劃分,選取SAPH440熱軋鋼本構關系,凸凹模間隙為1.1倍的板料厚度;壓邊力設定為20×104N,沖壓速為3 000 mm/s.建立反拉深成形有限元模型如圖4所示。

圖4 輪輻反拉深工步有限元模型

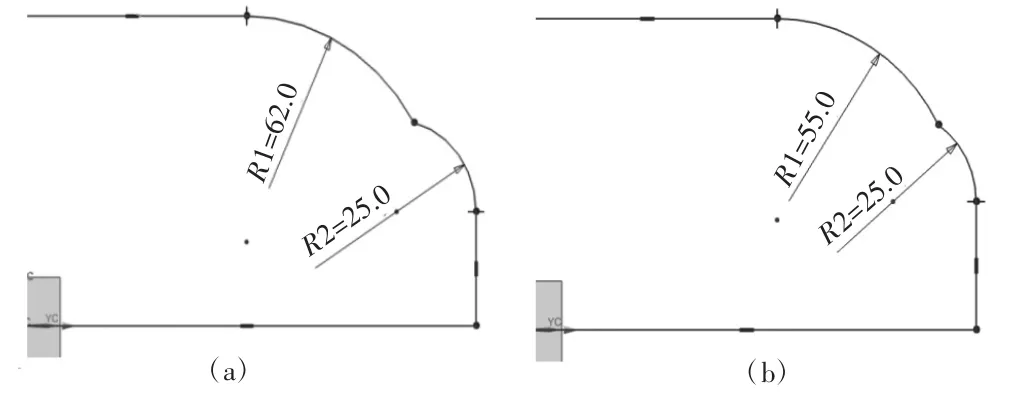

通過Dynaform軟件仿真可得板料成形極限圖和減薄圖如圖5中(a)、(b)所示,從反拉深的成形極限圖可知,輪輻在軸孔凸臺側壁、四個梯形凸包以及四個圓柱形小凸臺的過渡圓角處均有較大幅度減薄,其中在輪輻軸孔附近減薄率已達到91.79%,與廣西某廠實際生產中次品缺陷處出現的位置相同。根據“分解——綜合”原理,考慮到四個梯形凸包以及四個圓柱形小凸臺均有較大程度的反向拉延,且均與軸孔凸臺位置距離較近,采取先不對輪輻軸孔部位進行拉深,采用“先沖孔——再翻邊”的工藝方式來實現軸孔凸臺翻邊工步。同時,為了增加材料的流動性,將工廠的預拉深型面曲率半徑由62 mm變為55 mm,為反拉深成形工步提供更大的成形裕度,如圖5所示。

圖5 預拉深型面改進前后對比圖/mm

通過對改進的模具型面和新的工藝設計進行有限元仿真,可以觀察到反拉深工序的成形極限圖和減薄圖,如圖6中(c)、(d)所示,減薄率由91.79%降到了25.23%.同時通過預沖孔,再翻邊的工藝也降低了四個梯形大凸包圓角過渡處、四個小圓柱形凸臺圓角處材料的流動阻力,有效提高了反拉深工步中的輪輻成形的安全裕度,驗證了新模具型面及工藝設計的合理性。

圖6 改進前后的反拉深工步成形極限圖與減薄圖

2.2 基于正交實驗的輪輻軸孔翻邊成形

通過采用“預拉深-反拉深-沖孔-翻邊”的新工藝方案后,在一定程度上改善了軸孔凸臺側壁部位的拉裂現象,提高了車輪輪輻成形質量,但由圖7中(a)、(b)所示,發現翻孔工序減薄率最大值為55.5%,雖較原有工藝方案相比有所降低,但仍不能達到實際工程要求的標準,需要進一步的研究。

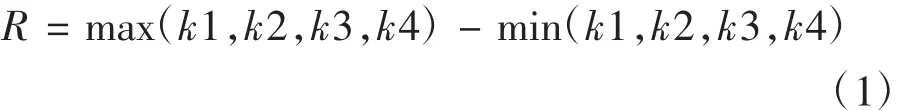

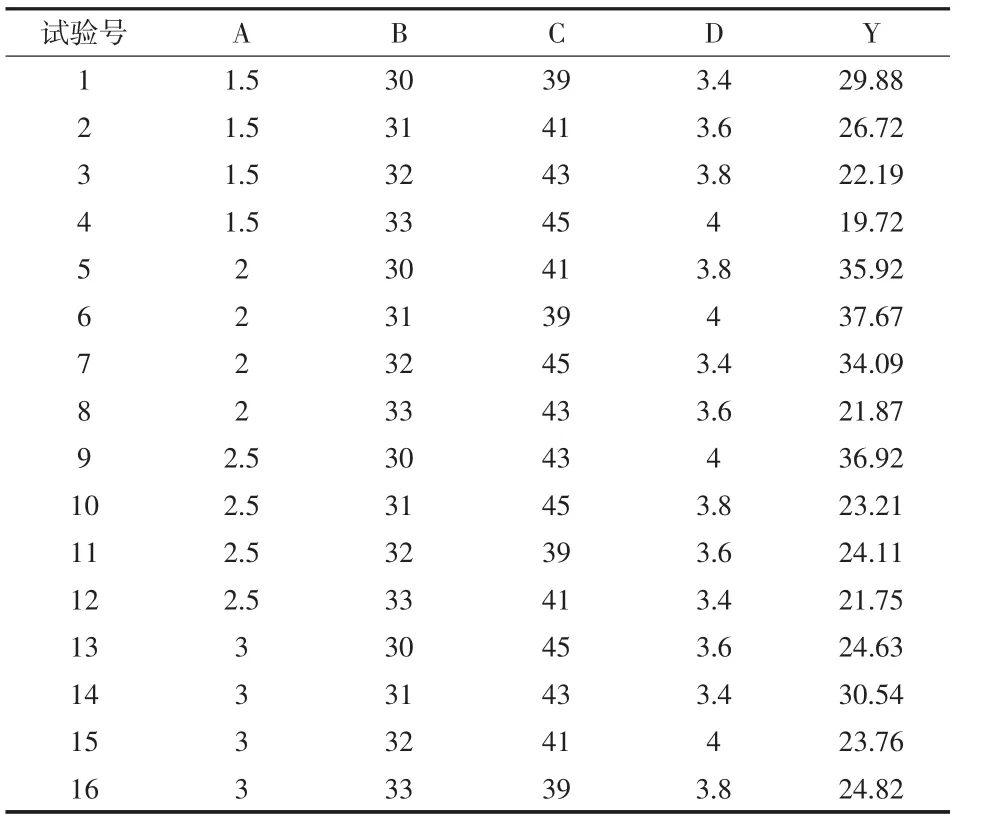

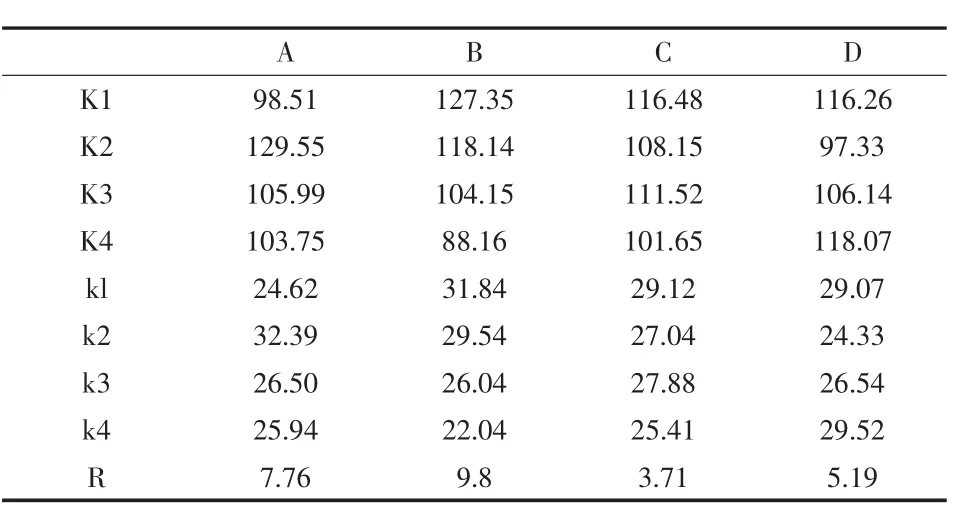

正交試驗是一種可以通過較少的試驗次數就可以得到各水平最優搭配的一種多因素試驗設計方法[11-13]。本文通過選取對輪輻軸孔成形影響較大的四個因素(沖壓速度A、預沖孔直徑B、預翻孔直徑C、模具間隙D)作為正交試驗的四個影響因子,設計四因素、四水平的正交實驗表。同時,在正交實驗表的基礎上,利用Dynaform對不同工藝參數組合進行數值模擬,并以Y值來表示仿真的輸出值,即減薄率,如表1所示。最后,利用公式(1)對正交試驗表進行極差分析來確定最佳成形參數,如表2所示。

表1 正交表實驗結果

表2 極差分析表

由極差分析表可知,最佳工藝參數組合為B4、A1、D2、C4,即:預翻孔33 mm;沖壓速度1.5 m/s;凸凹模間隙3.6 mm;預翻孔直徑45 mm.通過Dynaform模擬實驗后得到成形極限圖、減薄圖如圖7中(c)、(d)所示,發現汽車翻孔成形減薄率為18.9%,所以優化方案可行。

3 結束語

根據“分解——綜合”原理完成了汽車輪輻成形各單元變形分析,掌握每個單元的變形規律和特點,確定了沖壓成形時可能產生的危險部位,并設計了預拉深成形——反拉深成形——預沖孔——翻邊成形的新工藝方案。基于Dynaform軟件對對汽車輪輻的反拉深成形進行了數值模擬,并通過修改預拉深模具型面、改善成形工藝解決了反拉深成形中板料容易拉裂的問題。最后,針對輪輻翻邊側壁開裂嚴重的問題,制定了四因素、四水平的正交試驗設計表,通過極差分析,找到了一組最佳成形翻邊參數。

[1]孫騰.一種粒子群法優化徑向基函數的預測模型在汽車輪輻成形中的應用[D].南寧:廣西大學,2015.

[2]劉學,張心明,高帥,等.助力器后殼沖壓成形首次拉伸模優化設計[J].模具工業,2015,41(7):36-40.

[3]龔志輝,蘭質純,周順峰.汽車覆蓋件模具凸型面拉延方法[J].機械工程學報,2014,50(20):130-134.

[4]谷諍巍,姜超.超高強度板沖壓件熱成形工藝[J].汽車工藝與材料,2009(4):15-17.

[5]高蔚然,方剛,張小格.鋼制車輪輪輻沖壓成形有限元模擬[J].沖壓,2010(3):45-49.

[6]焦明成,歐笛聲,石光林,等.高強鋼鋼圈輪輻的拉深成形數值模擬[J].機械設計與制造,2015(4):209-213.

[7]路平,張云開,陳波.汽車輪輻錯距強力旋壓成形的有限元仿真[J].上海交通大學學報,2015,49(1):56-61.

[8]李光耀,王琥,楊旭靜,等.板料沖壓成形工藝與模具設計制造中的若干前沿技術[J].機械工程學報,2010,46(10):32-37.

[9]魯建霞,茍惠芳.有限元法的基本思想與發展過程[J].機械管理開發,2009,24(2):74-75.

[10]R.A.Fontes Valente.Developments on shell and solidshell finite elements technology in nonlinear continuum me chanics[D].Faculty of Engineering University of Porto,2004.

[11]陳魁.試驗設計與分析[M].北京:清華大學,2015.

[12]劉瑞江,張業旺,聞崇煒.正交試驗設計和分析方法研究[J].實驗技術與管理,2010,27(9):53-55

[13]魏效玲,薛冰軍,趙強.基于正交試驗設計的多指標優化方法研究[J].河北工程大學學報,2010,27(3):96-99.

The Finite Element Simulation of Stamping Process for Steel Wheel Spoke Based On Dynaform

SUN Teng

(Qinzhou University,Qinzhou Guangxi 535011,China)

Sheet metal forming technique is one of the most important forming methods and is widely applied in industrial fields.Adopt“decomposition-comprehensive”method,stamping process and profile for predrawing are optimized.The finite element simulation of car spoke is established and simulated based on dynaform,the rationality and feasibility of the numerical simulation designs are verified.At last,in order to improve thinning and other defects in sheet metal forming,four factors and four levels orthogonal table is designed which has a practical significance for getting a set of parametres through range analysis to improve stamping process for hole flanging.

wheel spoke stamping;process analysis;the finite element;orthogonal experiment

TG386.1

A < class="emphasis_bold">文章編號:1

1672-545X(2017)05-0094-03

2017-02-01

廣西高校中青年教師基礎能力提升項目(編號:KY2016LX435);欽州學院教改項目(編號:2016QYJGB39)

孫騰(1988-),男,助教,研究方向為機械CAD/CAM/CAE.