壓力—位移曲線在壓裝工藝中的應用研究

鄧禮均 朱三江

摘 要:基于圓柱面過盈聯接的計算公式,對雙金屬卷制襯套壓裝過程的壓力變化規律進行了研究,提出了一種通過監控壓力-位移曲線來實現壓裝防錯的方法。

關鍵詞:壓入力;位移;壓力-位移曲線

1 概述

過盈連接是利用零件間的配合過盈來實現連接,這種連接結構簡單,定心精度高,可承受轉矩、軸向力或兩者復合的載荷[1],因此廣泛應用于汽車零部件的裝配設計中。

在自動變速器油泵中,大量使用了雙金屬卷制襯套作為滑動軸承,卷制襯套通過與底孔之間的過盈配合實現連接,卷制襯套與底孔結合面的連接能力直接影響到油泵的正常工作。本文對卷制襯套的壓裝過程進行研究,提出一種通過壓力-位移曲線監控卷制襯套壓裝過程的方法,實現壓裝過程的防錯。

2 壓入力理論計算

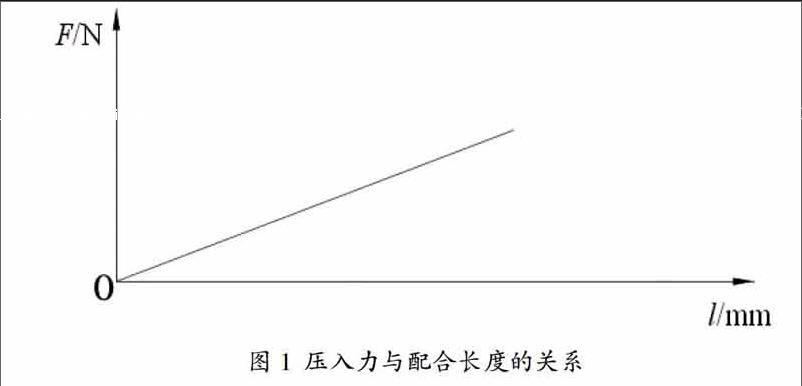

卷制襯套壓裝是典型的圓柱面過盈聯接方式,其壓入力F可按式(1)進行計算[2]。

F=πdlμp (1)

其中:d-配合直徑(mm);l-壓入后配合長度(mm);μ-配合面的摩擦因數,與配合面的材質和表面粗糙度有關;p-配合面之間的壓強(MPa),根據式(2)計算得出:

其中:δ-配合面的實際過盈量(mm);Ra1-底孔內表面的輪廓算數平均偏差(μm);Ra2-卷制襯套外表面的輪廓算數平均偏差(μm);d1-底孔內徑(mm);d2-卷制襯套外徑(mm);ν1-底孔材料的泊松比;ν2-卷制襯套外表面材料的泊松比;E1-底孔材料的彈性模量(MPa);E2-卷制襯套外表面材料的彈性模量(MPa)。

從式(1)和式(2)可以得出結論,卷制襯套壓裝到底孔的過程中,理論上其壓入力F與壓入后配合長度l成線性關系,隨著配合長度l的增加,壓入力F逐漸增大,如圖1所示。

3 壓力-位移曲線的生成

圖1是卷制襯套壓裝到底孔的壓裝過程示意圖:壓力傳感器、位移傳感器和壓頭均固連在固定板上,在壓裝過程中,壓力傳感器將采集的實時壓力信號通過通訊線路傳輸到工控機上,同時位移傳感器將采集的實時位移信號通過通訊線路傳輸到工控機上,工控機將實時的壓力和位移信號處理后就可以得到壓力-位移曲線。

將圖2中初始位置的位移量設置為原點,則得到的壓力-位移曲線如圖3所示。

3 壓力-位移曲線的應用

3.1 壓力-位移曲線的防錯原理

由式(1)和式(2)可知,對于材質、外形尺寸已經確定的卷制襯套和底孔,其壓裝過程中的壓入力與配合長度、過盈量以及配合面的表面粗糙度有關,根據實際的壓裝經驗,相同條件下,過盈量越大、配合面越粗糙則壓入力將越大。

基于上述原理,可以通過一定的途徑分別得到過盈量最小、配合面粗糙度最好以及過盈量最大、配合面粗糙度最差情況下的壓力-位移曲線,稱為壓力-位移曲線下控制限和上控制限,如圖4,然后將下控制限和上控制限的曲線輸入到壓裝系統的工控機中,實現對所有卷制襯套壓裝過程的監控。只有當實際壓力-位移曲線處于上控制限和下控制限之間時,工控機才判定壓裝過程為合格,否則說明卷制襯套或底孔尺寸存在超差情況,工控機會判定壓裝過程為不合格,這就是應用壓力-位移曲線實現防錯的原理。

3.2 壓力-位移曲線的窗口設置

壓力-位移曲線下控制限和上控制限一般是根據極限樣件的實際壓裝過程的壓力-位移曲線設置而成,下控制限極限樣件的過盈量和配合面粗糙度均按最小值為目標進行制造,上控制限極限樣件的過盈量和配合面粗糙度均按最大值為目標進行制造,為了避免制造誤差的影響,下控制限極限樣件和上控制限極限樣件的數量一般為各20~30套。將所有下控制限極限樣件的實際壓力-位移曲線取平均值作為最終的下控制限曲線,將所有上控制限極限樣件的實際壓力-位移曲線取平均值作為最終的上控制限曲線。

在實際的應用中,一般設置三個窗口對壓裝的壓力和位移進行控制,如圖5所示,其中壓力控制窗口1和壓力控制窗口2是根據上控制限和下控制限繪制的,窗口寬度為0.5~1mm,位移控制窗口是根據壓裝相關的軸向尺寸公差計算得出。

如圖6是實際壓裝過程的壓力-位移曲線,只有當實際的曲線從左端穿入壓力控制窗口、從右端穿出壓力控制窗口,并且從下端穿入位移控制窗口、從上端穿出位移控制窗口時,壓力-位移曲線才是合格,否則判定為壓裝不合格,這就實現了壓裝過程的防錯。

5 結束語

本文基于圓柱面過盈聯接方式壓入力的理論計算,對雙金屬卷制襯套壓裝過程的壓力變化規律進行了研究,提出了一種通過監控壓力-位移曲線來實現壓裝防錯的方法,確保了大規模生產時雙金屬卷制襯套壓裝的可靠性。

參考文獻

[1]王文斌,等.機械設計手冊/第2卷[M].北京:機械工業出版社,2004.

[2]王賢剛,孫美麗,夏成勇.徑向滑動軸承過盈裝配變形的研究[J].潤滑與密封,2008(4).