小型四切分電氣控制系統優化

河鋼宣鋼一鋼軋廠 李金鳳

小型四切分電氣控制系統優化

河鋼宣鋼一鋼軋廠 李金鳳

滿足小型材四切分改造對所轄自動化、電氣設備進行的一系列優化改造來滿足生產要求。

四切分改造;活套;飛剪速度跟隨;冷床連搖

1 前言

小型作業區由于為了提高生產規模,提高平均產量水平,對∮12的螺紋鋼三切分進行改造變為四切分軋制。提高產量成為首要任務。而此時,部分設備表現出來對工藝要求不能相適應成為問題。而這些問題如得不到解決,不僅制約著上述目標的實現,而且給生產成本下降帶來極大的困難。

2 實施優化內容

本著滿足作業區四切分改造,圍繞自動化程序及設備上進行改造滿足生產要求及日常過鋼要求。

2.1 活套程序

由于四切分軋制中軋甩軋機因為工藝要求只能甩第12架,我對現有的自動化控制系統進行硬件鋪設及相應的軟件改造。為了保證速度級聯,0#活套調節量及時傳輸到第11架。首先,活套控制系統主要是由位置調節器和速度調節器構成。兩調節器均可由PI(比例積分)調節器來實現。作為位置調節器是通過活套掃描儀檢測到0~10V的電壓信號,經過A/D轉換,變為數字信號與套高射定值相乘后經過位置調節器得到一個速度補償源。經過調節器調節對活套上游機架進行速度的調節,保持活套高度在設定值范圍內趨于穩定,從而達到微張力控制軋制。一般來說,由于從活套高度檢測到速度調節是一個滯后系統,因而高度調節器要設置一定的調節死區,以防止活套調節過于頻繁導致系統不穩定。速度的調節器一般以設定值的8%限幅較為合適。當上游機架拋鋼后調節器將清零。根據此原理我們把0#活套調節連接到11架,進行必要的框圖功能塊的連接,以保證速度的級聯。并且跟據過鋼節奏調節70箱里的參數,把準確值輸入到6RA70箱的P405、P406里面去,保證數值準確。增加了起套和落套延時控制數值通過P307、P308可以實現。為了實現無張力軋制,對活套的比例積分關系重新進行了改正更改了6RA70箱里的U186、U188數值。保證調節效果最好。11架增加的活套框圖如下。到此活套的速度級聯完成。

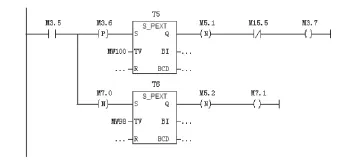

2.2 2#飛剪速度跟隨程序

由于四切分軋制中軋甩軋機因為工藝要求只能甩第12架,第12架甩了以后,2#飛剪的速度跟隨就只能跟隨11架,必須重新編制速度級聯程序。保證2#飛剪的正常剪切。

(1)由原來的切頭、切尾均跟隨12架主機速度改為,切頭跟隨12架,切尾跟隨11架主機速度。避免了速度的變化,影響剪切精度。程序如圖1所示。

圖1 程序圖

(2)速度的傳輸及設定。粗中軋原400程序中沒有建立與11架速度、電流到2#飛剪300plc的連接。現將11架的速度、電流與2#飛剪的300plc建立連接。

將11H的速度、輥徑、減速比等一些參數傳輸到2#飛剪的plc中,為了2#飛剪的計算切頭、切尾提供一些參數。

11架電流傳入300plc中參與2#飛剪的剪切。將11架電流信號對熱檢信號進行保護,減少由于熱檢信號抖動而產生的飛剪誤動作。

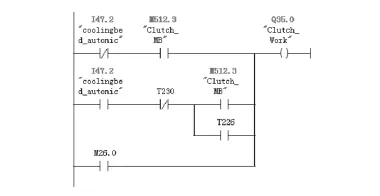

2.3 冷床連搖

由于改成四切分后,每次到冷床的鋼,根數由之前的三根變為現在的四根,造成冷床亂床。現將每根鋼的尾鋼進行連搖。

圖2

圖3

將冷床動齒條程序并聯一計算后的尾鋼信號。實現冷床在每根鋼的尾部進行連搖,避免亂床。

2.4 18架主機增容

由于18架為精軋出口架,負載較重,電流較大,電機溫度較高,碳刷磨損較快,平時生產過程中經常報電流高、溫度高、電機外部故障等,基于以上幾點決定利用年修對第18架進行增容改造。

電機本體的增容。原18架電機為1050KW,改為1233KW電機。年修時重新將電機底座進行水泥澆鑄,并更換1233KW電機和更換電機接手。

相應控制系統的增容。首先是傳動柜線路改造,電器元件的容量加大,更換70箱,70箱參數的修改和優化,接入網線,更改傳動站地址。其中參數的修改如下:P100=2000 P101=330 P102=37.87等一系列必要參數。

程序的修改。把程序中有關18架的啟車運行連鎖程序10架電流,速度的影響進行程序修改。

編碼器的選擇。原編碼器是國產的速度穩定性差,傳輸到了3#飛剪速度不穩定,影響剪切精度。因此更換美國產編碼器,飛剪的剪切精度也有一定的提高。

2.5 加速輥道增上輥道電機及控制系統

四切分軋制,18H-3#剪得導槽沒有輥道,不適應四切分的軋制。有可能因為導槽寬度和沒有加速而無法進行四切分軋制,導致堆鋼現象的發生,影響了生產的順利進行,因此需要對其進行改進。

現在三號剪前增上22臺變頻輥道電機。由一臺西門子440變頻器控制,電機速度跟隨18H主機速度。并由主操臺集中控制。

3 效果

項目投入使用后,運行情況良好通過對四切分程序的改進,滿足四切分過鋼條件。18架電機增容改造后、,電流由原來的1700多安培降到現在的900安培左右,電機溫度明顯下降,這次18架電機的增容改造成功完成,碳刷使用數量大幅降低,徹底解決設備隱患,月平均減少故障時間50分鐘。控制系統綜合改造,大大降低了生產工人的勞動強度。