轎車用安全帶織帶回收性能研究

李新起,張 晶,李永川,董忠輝,徐旭云

(上海汽車集團股份有限公司技術中心,上海 201804)

轎車用安全帶織帶回收性能研究

李新起,張 晶,李永川,董忠輝,徐旭云

(上海汽車集團股份有限公司技術中心,上海 201804)

通過調查發現乘客對于安全帶使用舒適性越來越關注,特別是安全帶織帶的回收性能。為提升安全帶織帶的回收性能,分析了造成織帶回收異常的原因,獲得了影響安全帶子系統中織帶回卷力的因子,包括織帶延伸率、導向環類型、織帶與飾板接觸面積、卷簧長度。利用軟件仿真優化輸出了織帶回卷力與影響因子間的函數傳遞關系,并通過優化后的零件驗證了函數的準確性和有效性。

安全帶;舒適性;回卷力;仿真;函數

汽車安全帶作為乘員約束系統中最重要的組成部件,其安全性能一直受到人們的關注,科研人員的研究內容也主要集中在安全帶的安全仿真和試驗驗證方面[1-2],而對安全帶使用舒適性的研究較少[3-5]。美國國家高速公路交通管理局曾對不佩戴安全帶的原因做過調查,結果顯示超過 1/3 的駕駛員由于不舒適等原因討厭佩戴安全帶[6]。有研究表明安全帶舒適性的改進會提高乘員的安全帶配戴率[7]。在 JDPower的客戶調查問題中,汽車安全帶的使用舒適性已被作為一項重要內容。

乘客在使用安全帶的整個過程中可能出現的不舒適問題見表 1[8]。

客戶對于安全帶的使用舒適性有了越來越多的關注,如何提高安全帶的使用舒適性也成為安全帶科研人員和汽車工程師們面臨的重要課題。針對客戶抱怨安全帶織帶回收不順暢的問題,以某車企的某車型(前排安全帶置于B柱飾板之內)為研究對象,通過對客戶使用安全帶的習慣進行調查,分析產生安全帶回收異常的原因,研究改善安全帶織帶回收性能的有效措施,以期實現提升安全帶的使用舒適性和產品品質。

1 調查分析

為了研究客戶使用習慣,以及安全帶本身質量及裝配制造工藝對安全帶生命周期內織帶回收性能的影響,本文通過調查問卷、試驗等方法研究了影響安全帶織帶正常回收的因素。

1.1 安全帶織帶回收異常情況調查

隨機抽取了調查樣本中的 100 個有效樣本,其中涵蓋了 17 種車型,客戶年齡在 20 ~ 50 歲之間,男女比例為 3∶1,對他們每天的駕駛時間、使用安全帶的頻度、關注安全帶的哪些性能做了系統研究和分析。

調查結果顯示,研究對象車型的安全帶織帶回位異常的頻次為 5.1,明顯高于行業平均水平 0.92(表2)。

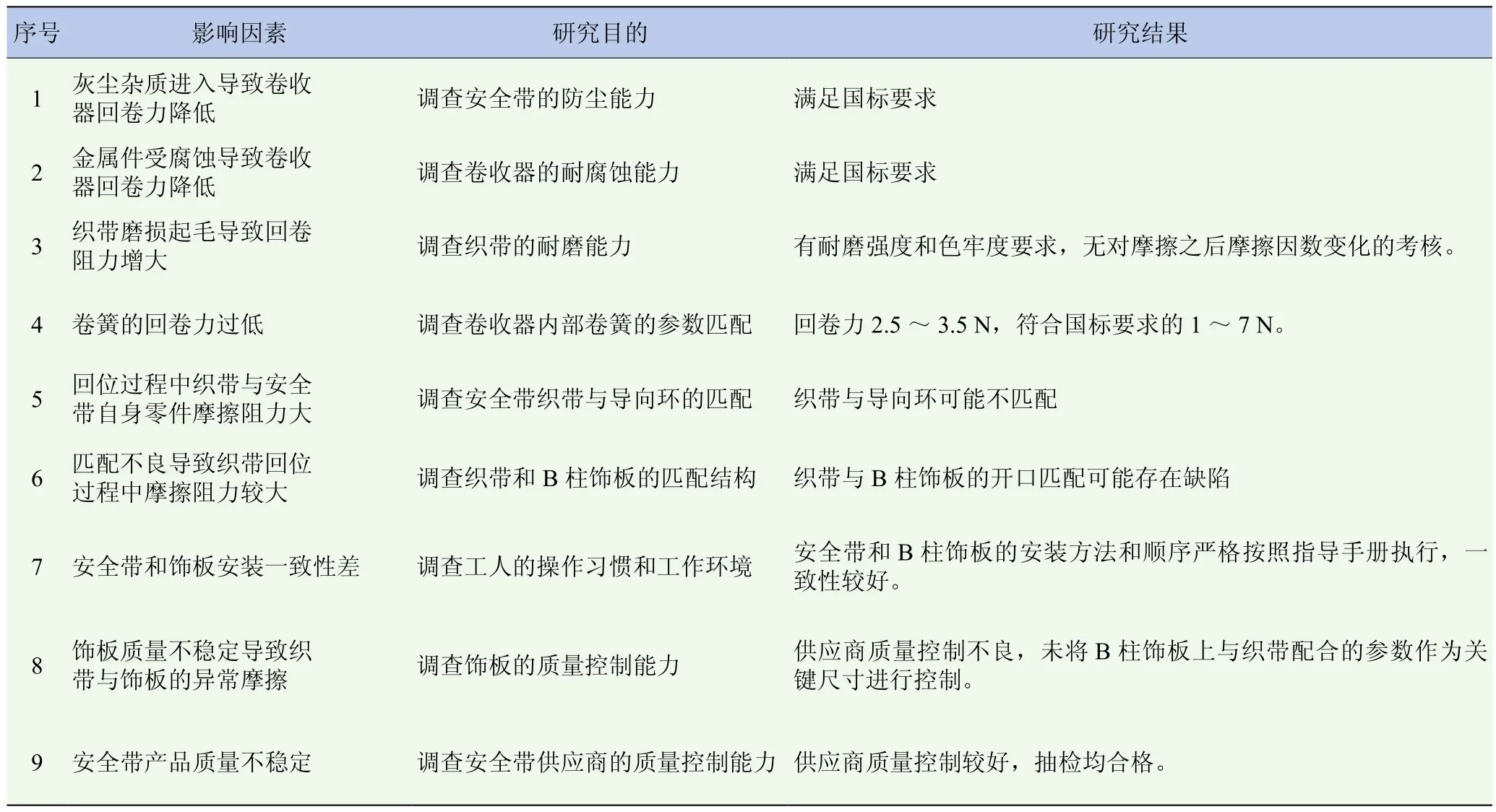

由圖1可知,安全帶佩戴是否舒適、織帶回位是否順暢的受關注程度排在安全帶的保護性能之后,分別列第二位和第三位,占受訪者的 24.8% 和 21.7%。

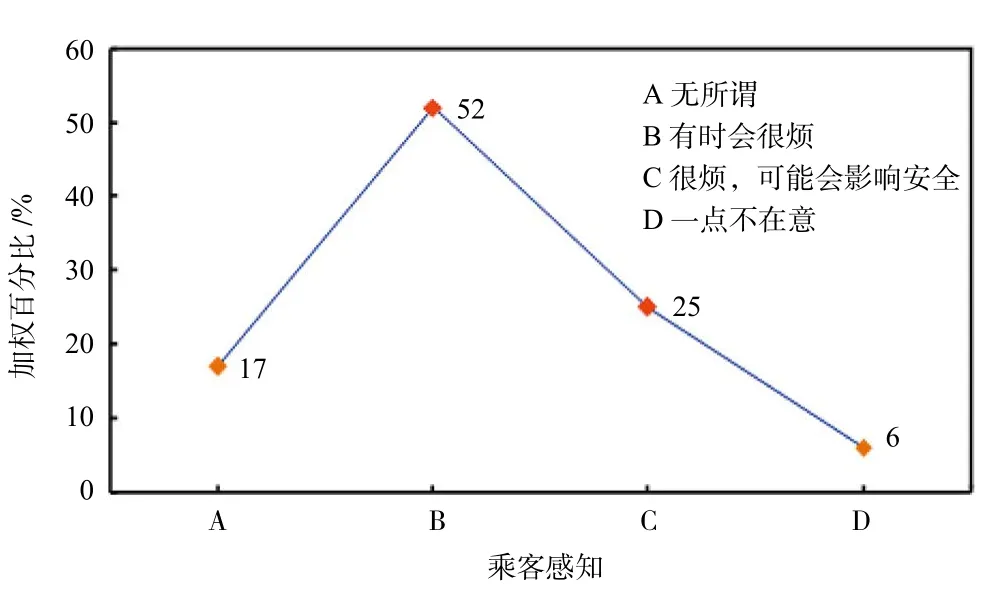

由圖 2 可知,74% 的受訪者遇到過安全帶回位異常的問題,其中 21% 的受訪者使用安全帶 20 次以內就會遇到一次織帶回收異常的問題。而其中多達 77% 的受訪者會因為安全帶回收異常而感覺煩擾。更為重要的是,25% 的受訪者認為安全帶回收異常可能會影響安全帶的保護性能(圖3)。

1.2 安全帶織帶回收異常的影響因素分析

通過試驗驗證、安全帶與邊界零件的匹配分析、制造裝配工藝的調查,發現造成安全帶織帶回位異常的直接原因為織帶回卷過程中摩擦阻力過大,這可能是由織帶的不同(不同織帶摩擦系數差異大)、導向環的結構、織帶和立柱飾板的開口配合、飾板質量不穩定導致的,如表 3 中 3、5、6、8 所述。為了保證安全帶織帶的正常回收,而又不會因織帶回卷力過大對乘員造成壓迫,減少織帶回卷路徑中的摩擦阻力就顯得尤為重要。

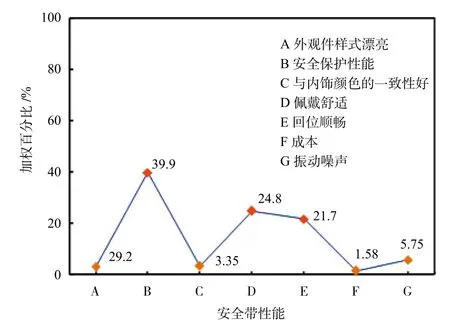

表3 安全帶織帶回收異常的影響因素分析

圖1 不同安全帶性能的受關注程度

圖2 同一安全帶織帶回收異常的頻率

圖3 乘客對安全帶織帶回收異常的反應

本研究中安全帶織帶回卷力的測試方法為:在實車狀態下將安全帶卷收器按照在汽車上的安裝狀態固定住,將帶有傳感器的測力計固定在安全帶下的固定端片處,并與安全帶織帶連接,同時將邊界零件(上飾板、下飾板、高度調節器等)按照設計狀態安裝好,然后把織帶全部拉出。測試開始時,釋放安全帶織帶,讓織帶慢慢勻速回卷入卷收器,回卷速度控制在 500 mm/min 以下,記錄整個回卷過程中測力計的讀數。通過測力計的測試曲線即可讀取安全帶織帶的回卷力。當安全帶織帶剛好全部回卷入卷收器的瞬間,測力計的讀數為考核的織帶回卷力。對帶有導向件的卷收器,則按實際安裝尺寸,并讓織帶穿過導向件進行回卷力測量。

2 結果與討論

2.1 結果分析

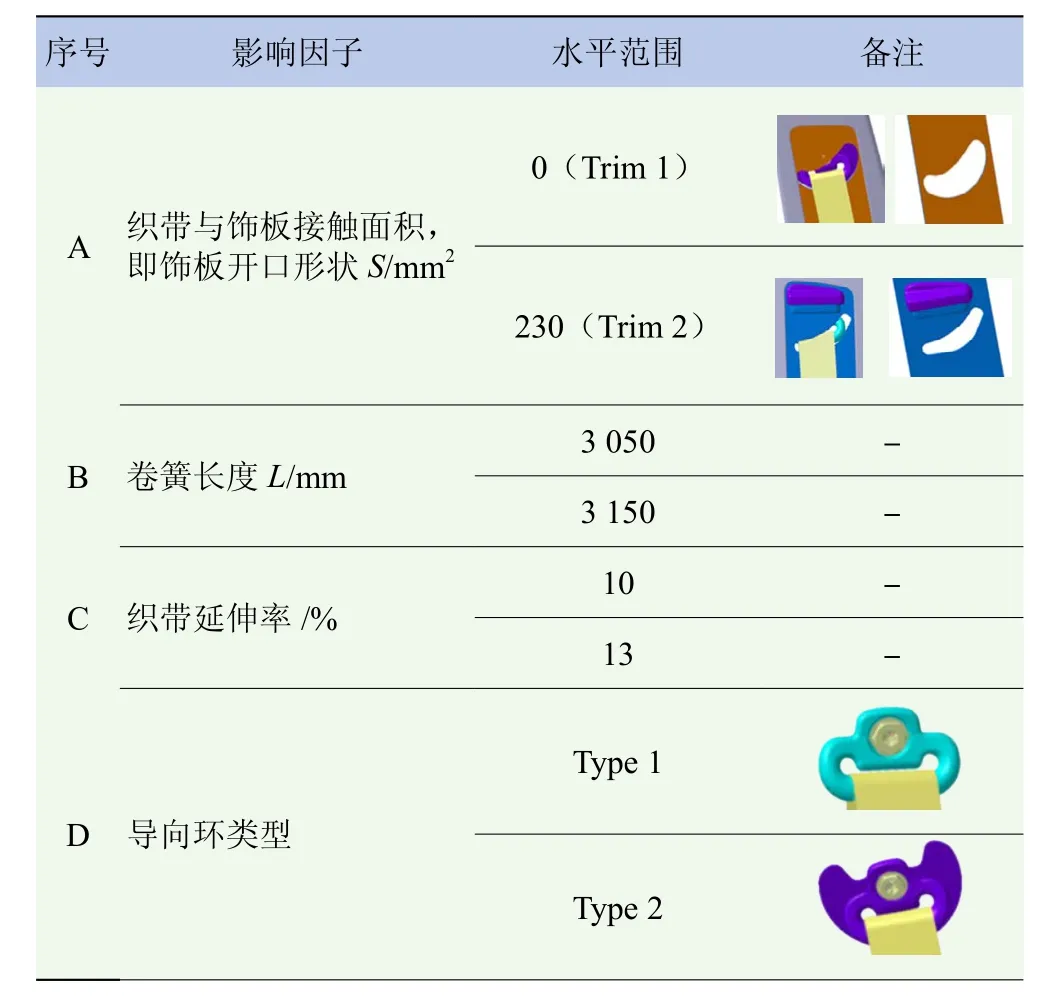

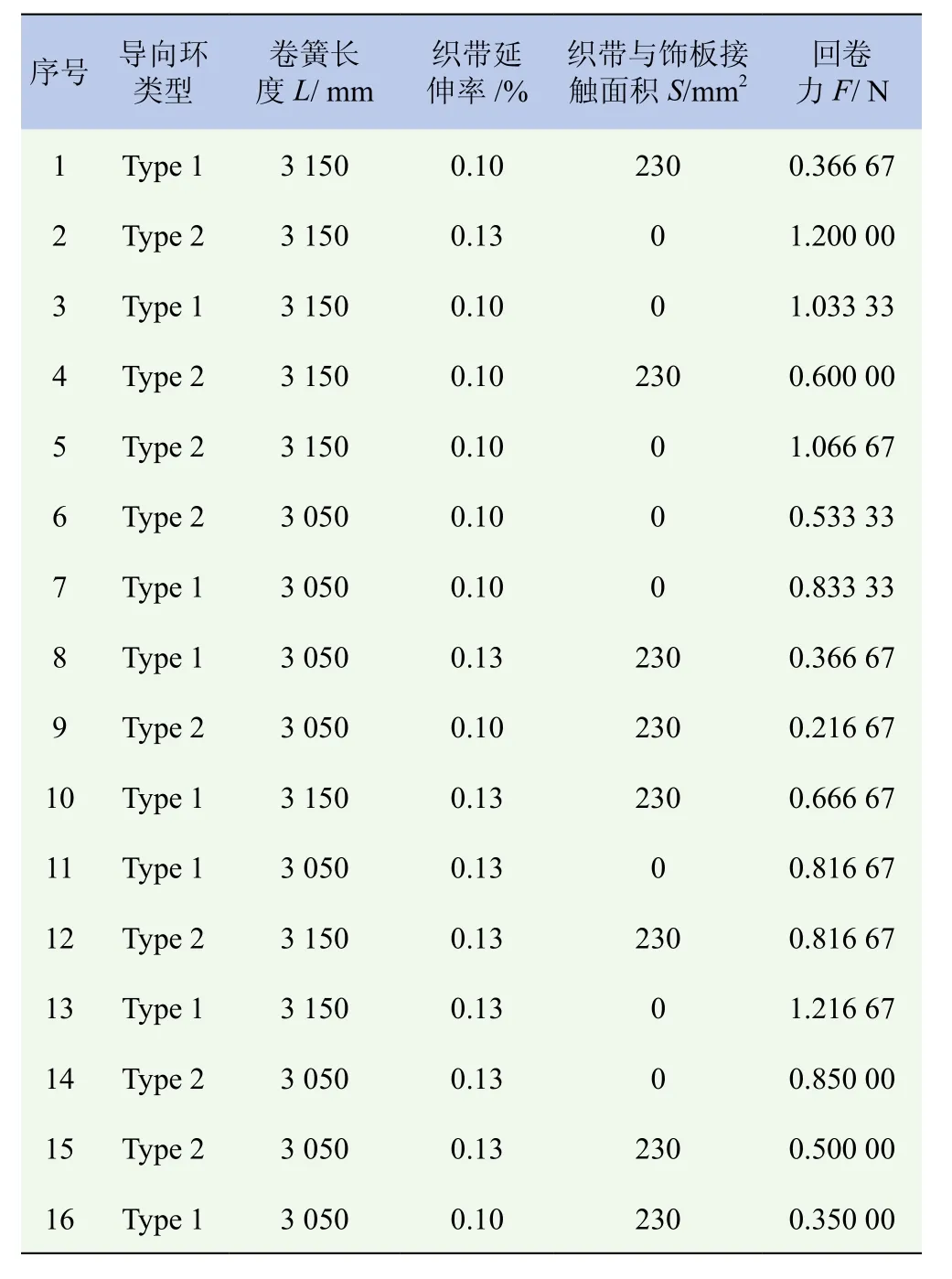

基于現有產品的具體型式,確認影響安全帶織帶回收性能的因子有4個:織帶類型(織帶延伸率)、導向環類型、織帶與飾板接觸面積、卷簧長度,同時假設各變量因子為兩水平,具體如表4所示。基 于 此, 借 助 試 驗 設 計(Design of Experiment,DOE)工具創建了表 5所示的直交表,并測試了不同條件下安全帶的回卷力。本研究中涉及的安全帶織帶回卷力的測量結果均為3個樣品測量值的平均結果。

表4 影響安全帶織帶回收性能的因子

由數據可知,卷簧越長,安全帶回卷力越大;織帶延伸率越大,織帶越容易回收;導向環2的結構有利于安全帶織帶回收;織帶與飾板的接觸面積越小,越有利于織帶回收。

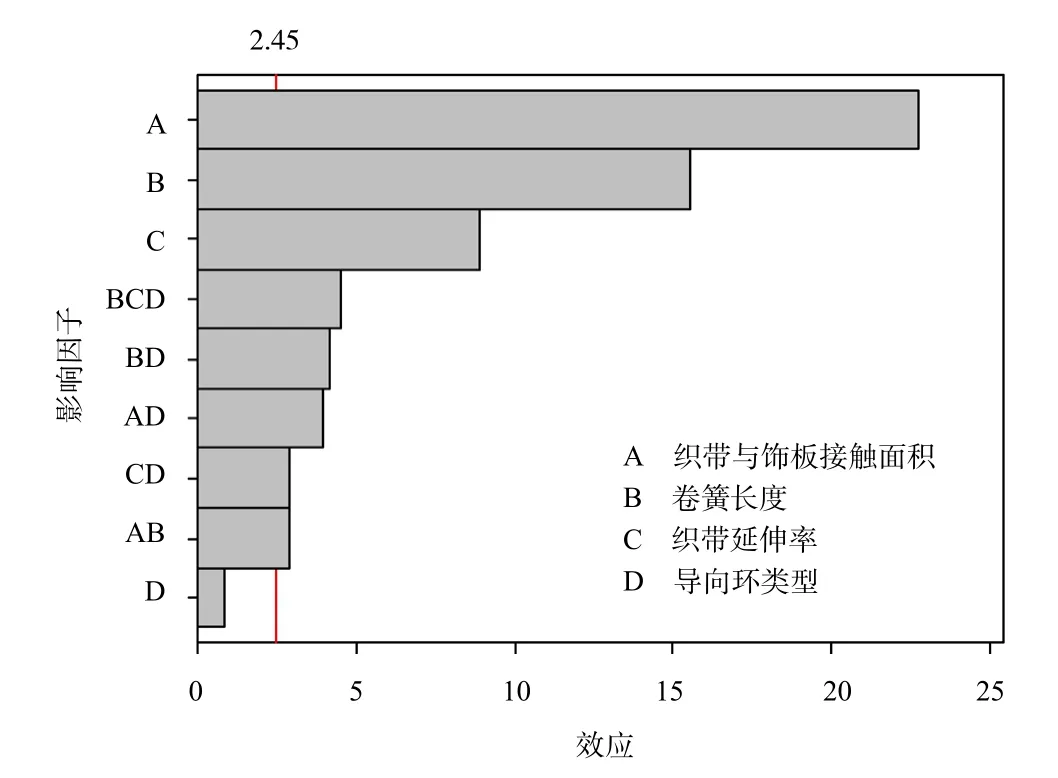

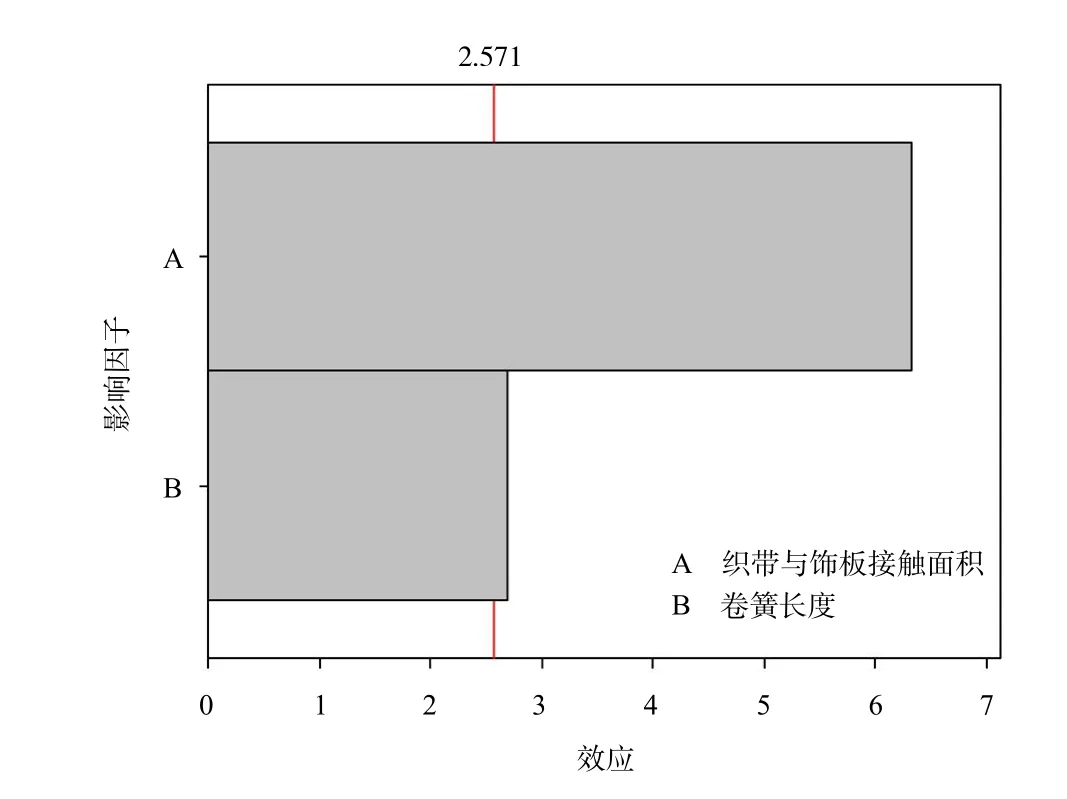

為了更精確地分析各個變量因子對安全帶子系統中織帶回卷力的貢獻值,以及各變量因子之間的相互影響,并找到幾個變量因子的最優組合,利用某軟件分析得到了初始模型如圖4所示。由初始模型可知,其中3個影響因子(織帶與飾板接觸面積、卷簧長度、織帶延伸率)對織帶回卷力起主要作用,而導向環類型對織帶回卷力的影響最小。同時考慮“導向環類型”為不可量化性因子,無法輸出回歸方程,所以假設導向環為 1(即 Type 1),對初始模型進行進一步優化分析。

表5 不同影響因子條件下的安全帶織帶回卷力

圖4 不同影響因子對織帶回卷力的貢獻值(初始模型)

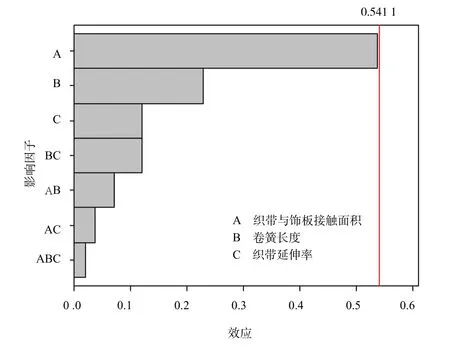

初次優化結果如圖5所示,織帶延伸率是3個影響因子里貢獻值最小的,而且織帶延伸率與卷簧長度和導向環類型的交互作用比較大,所以假設織帶延伸率也為定值 13%,可對卷簧長度和織帶與飾板接觸面積兩個參數進一步優化得到數據模型,如圖6所示。

基于已選定的導向環類型和織帶類型(織帶延伸率固定),仿真得到了安全帶子系統中安全帶織帶回卷力的傳遞函數為:

式中:F為安全帶織帶回卷力,N;L為卷簧長度,mm;S 為織帶與飾板接觸面積,mm2。

圖5 不同影響因子對織帶回卷力的貢獻值(優化模型)

圖6 不同影響因子對織帶回卷力的貢獻值(最終模型)

2.2 安全帶織帶回卷力回歸方程的有效性驗證

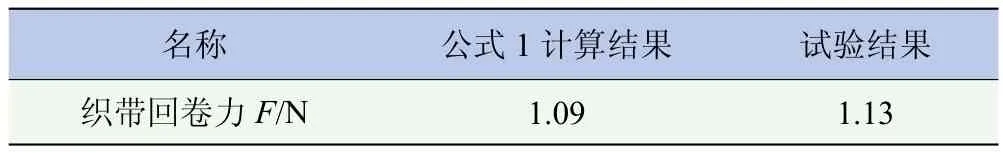

當前研究對象車型的安全帶織帶回卷力測試結果為 0 ~ 0.5 N,為了使安全帶織帶能夠順暢回收,目標是將研究對象車型的安全帶織帶回卷力提高到不低于 1.0 N。

為了達到上述改善目標,假設改善后安全帶子系統中織帶回卷力為 1.0 N,織帶與飾板的接觸面積為 0,利用式(1)得到卷簧長度為 3 111 mm;而由仿真軟件優化得到的全局最優解為卷簧長度3 150 mm、織帶與飾板接觸面積為 0,二者是吻合的。

基于以上分析,本研究驗證了卷簧長度為3 150 mm, 織 帶 延 伸 率 為 13% 以 及 導 向 環 型 式Type 2 的優化產品的可靠性,并測試了優化后的安全帶子系統(織帶與新飾板 Trim 1 的接觸面積為 0)中安全帶的織帶回卷力。由表6可知,優化后的安全帶織帶回卷力試驗結果與式(1)的計算結果是相吻合的,表明式(1)是準確有效的。

表6 優化后安全帶產品的織帶回卷力

3 結論

安全帶的使用舒適性越來越受到消費者的關注,本研究調查了乘客對于安全帶使用過程中織帶回收舒適性能的關注度,發現多達 77% 的受訪者會因為安全帶回收異常而感覺煩擾。

織帶回收不順暢是由于織帶回卷過程中摩擦阻力過大導致的。通過仿真和試驗得出了安全帶織帶回卷力與關鍵參數(卷簧長度、織帶與飾板接觸面積)之間的函數傳遞關系。通過對傳遞函數和影響安全帶織帶回收因素的分析,可以減少其它非關鍵參數的設計考慮以及試驗驗證,降低開發成本。

此外,在保證佩戴舒適的前提下,通過設計優化實現了研究對象車型的安全帶回卷力由當前的0 ~ 0.5 N 提升到 1.0 N 以上,預期可以有效減少售后抱怨,提升消費者使用體驗。

參考文獻(References):

[1]張學榮,劉學軍,陳曉東,等 . 正面碰撞安全帶約束系統開發與試驗驗證 [J]. 汽車工程,2007,29(12):1055-1058. ZHANG Xuerong,LIU Xuejun,CHEN Xiaodong,et a1. Deve1opment and Test Va1idation of Safety Be1t Restraint System for Fronta1 Impact[J]. Automotive Engineering,2007,29(12):1055-1058. (in Chinese)

[2]袁健,孫振東,史永萬 . 轎車安全帶優化設計及模擬計算 [J]. 汽車工程,2002,24(2):160-163. YUAN Jian,SUN Zhendong,SHI Yongwan. Design Optimization and Simu1ation of Safety Be1t[J]. Automotive Engineering,2002,24(2):160-163. (in Chinese)

[3]王全 . 安全帶佩戴舒適性分析 [J]. 汽車零部件,2015,(11):13-17. WANG Quan. Seatbe1t Fastened Comfort Ana1ysis[J]. Automobi1e Parts,2015(11):13-17. (in Chinese)

[4]李相鋒,許亞婷,王向陽,等 . 基于中國人體的安全帶舒適性研究 [J]. 上海汽車,2014(10):9-12. LI Xiangfeng,XU Yating,WANG Xiangyang,et a1. Comfort Study on Safety Be1t BASED on Chinese Human Body [J]. Shanghai Auto,2014(10):9-12. (in Chinese)

[5]劉玉光,張曉龍,王存,等 . 乘用車安全帶提醒裝置適應性研究 [J]. 汽車技術,2006(S1): 55-59. LIU Yuguang,ZHANG Xiao1ong,WANG Cun,et a1. Study on App1icabi1ity of Passenger Car’s Seatbe1t Reminder[J]. Automobi1e Techno1ogy,2006(S1):55-59.

[6]DOT. Reasons for Seatbe1t Use and Non-use[EB/OL]. NHTSA,http://stnw.nhtsa.gov/peop1e/injury/research/ SafetySurvey/ Chapter2.htm1,2000.

[7]MCCARTHY R L. An Ana1ysis of the Safety Re1ated Impact of “Comfort Feature” Introduction in GM Vehic1es [C]// SAE Technica1 Paper,1989-12-0021.

[8]華偉 . 汽車安全帶舒適性研究 [J]. 汽車科技,2011(4):33-36. HUA Wei. Comfort of Automotive Seatbe1t[J]. Auto Mobi1e Science & Techno1ogy,2011(4):33-36.

作者介紹

李新起(1987-),男,上海嘉定人。碩士,工程師,主要研究方向為汽車安全。

Te1:13916164132

E-mai1:xinqi1i2009@163.com

Retraction Performance of Car Seatbelt Webbing

LI Xinqi,ZHANG Jing,LI Yongchuan,DONG Zhonghui,XU Xuyun

(SAIC MOTOR Technical Center,Shanghai 201804,China)

The survey showed the car occupants have paid more and more attention to the seatbelt comfort, especially the performance of webbing retraction. In order to improve the retraction performance, the paper studied the causes of the abnormal webbing retraction. And it was obtained that the parameters influencing the retracting force of a seatbelt webbing include the webbing elongation, D-ring type, the spring length and the contact area between the webbing and trim. The function relating the retracting force and these parameters was optimized by means of the simulation software, and the accuracy and efficiency of the function were verified.

seatbelt;comfort;retracting force;simulation;function

引用格式:

U461.91

:A

10.3969/j.issn.2095-1469.2017.03.09

2017-01-13 改稿日期:2017-02-16

李新起,張晶,李永川,等 . 轎車用安全帶織帶回收性能研究[J]. 汽車工程學報,2017,7(3):220-225.

LI Xinqi,ZHANG Jing,LI Yongchuan,et a1. Retraction Performance of Car Seatbe1t Webbing[J]. Chinese Journa1 of Automotive Engineering,2017,7(3):220-225.(in Chinese)