低溫甲醇洗裝置運行中出現的問題及解決

高 君

大唐呼倫貝爾化肥有限公司

低溫甲醇洗裝置運行中出現的問題及解決

高 君

大唐呼倫貝爾化肥有限公司

在化工生產中,低溫甲醇洗裝置運行至關重要。基于此本文針對某化工有限公司低溫甲醇洗裝置中試車過程酸性氣中二氧化硫濃度偏低、二氧化碳產品氣量不足、酸性氣管線易堵塞等問題進行了分析與探討,提出了解決方案,實施后取得良好效果,實現了裝置滿負荷運行,各項指標均達到或優于設計值,實現了系統的安全、穩定、優質運行,以期可以對同類型生產裝置的運行調整可以提供借鑒。

低溫甲醇洗;二氧化硫;二氧化碳;優化

引言

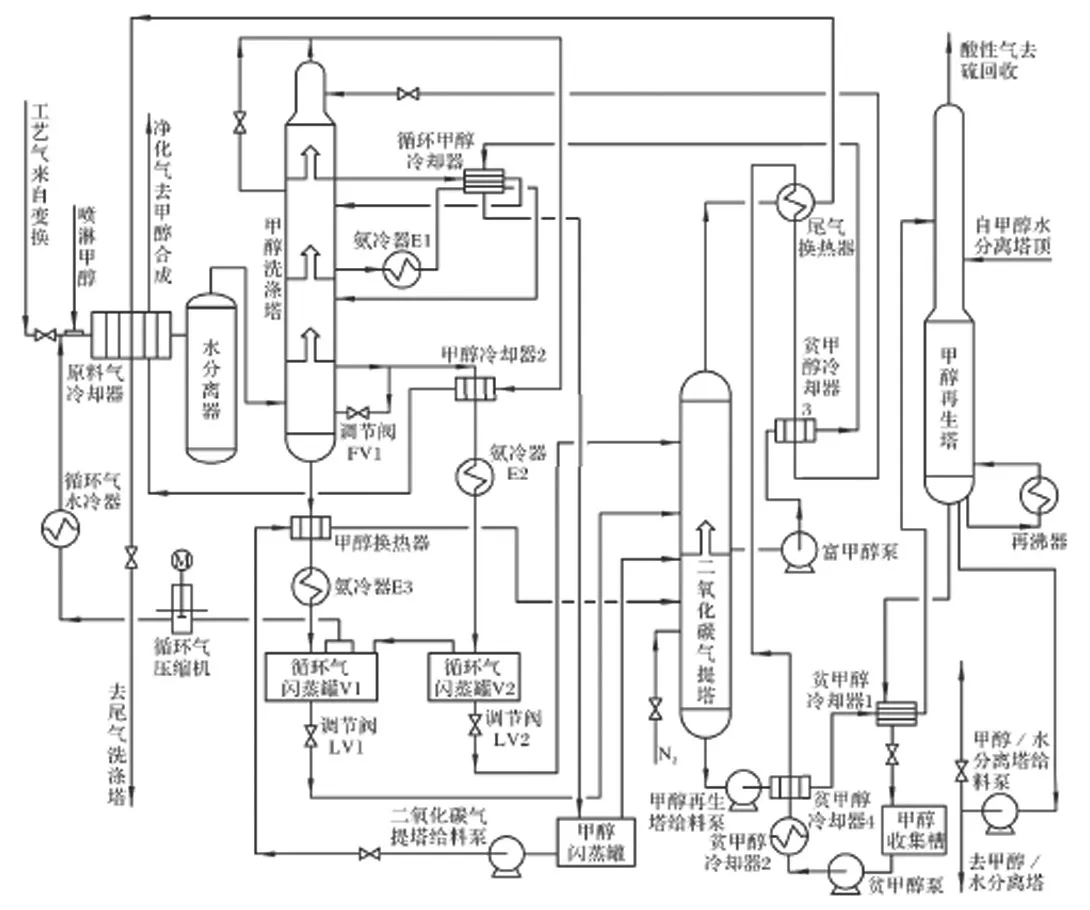

某化工有限公司建設規模為年產200萬t合成氨、350萬t尿素,其中一期為100萬t/a合成氨、175萬t/a尿素裝置。項目采用多項國外專利技術,就地轉化煤炭280萬t/a。低溫甲醇洗裝置采用某工程公司九塔流程工藝,控制系統采用DCS自動控制、裝置的緊急停車和安全聯鎖系統由獨立設置的緊急停車系統(ESD)實現,為安全生產提供了可靠的技術保障。圖1為工藝流程圖。

圖1 工藝氣凈化、二氧化碳氣提塔、甲醇再生塔工藝流程

1、工藝流程概述

變換氣換熱至-19.5℃后進入甲醇洗滌塔,所含二氧化硫、二氧化碳在塔的下段和上段依次被-55.54℃低溫甲醇吸收,得以凈化。出吸收塔的凈化氣(φ(二氧化碳)<3.42%,φ(二氧化硫)<0.1×10-6)送下游合成氣壓縮工段。甲醇富液經過減壓閃蒸、低壓氮氣氣提、熱再生、甲醇脫水等再生處理后循環使用,在再生過程得到的富二氧化硫酸性氣送至硫回收裝置,二氧化碳尾氣經洗滌后放空,含醇廢水送氣化裝置回用。

2、運行中出現的問題及解決措施

2.1 二氧化碳產品氣量不足

原設計二氧化碳產品氣為45000Nm3/h,試車期間負荷較低不能滿足尿素裝置需求,需要提取更多二氧化碳。經分析造成二氧化碳氣量少的主要原因有兩點:一是二氧化碳閃蒸塔二段壓力低,較多二氧化碳提前閃蒸經洗滌塔放空;二是因脫硫塔主洗甲醇量過大,酸性氣帶走一部分二氧化碳,造成酸性氣中二氧化碳含量高。為此采取以下措施提取二氧化碳。

(1)在保證脫硫塔頂部脫硫氣總硫體積含量小于0.1×10-6下,適當減小二氧化硫主洗甲醇量,降低脫硫塔對二氧化碳氣體的吸收,使更多的二氧化碳后移到在脫碳塔吸收,提高二氧化碳的利用率。

(2)將二氧化碳鼓風機出口壓力降低,由0.015MPa降到0.012MPa,有利于閃蒸增量。

通過以上調整二氧化碳產品氣量由4.3萬Nm3/h增加至5.1萬Nm3/h,并且二氧化碳純度達到98.0%以上。若發生二氧化碳產品氣純度低時,適當提高二氧化碳閃蒸塔二段壓力,控制在0.036MPa左右。避免由于二氧化碳純度低,影響尿素生產。

2.2 酸性氣中二氧化硫濃度偏低

凈化裝置從2008年開車以來,由于受系統和凈化氣中總硫含量的影響,酸性氣中二氧化硫含量一直不高,遠低于設計指標,且極不穩定。通過一系列手段,將酸性氣中二氧化硫濃度提至了30%左右。主要運行優化措施如下。

2.2.1 改變閃蒸氣去向。水分離器分離出來的甲醇和水的混合冷凝液中吸收有一定量的二氧化碳及二氧化硫,通過甲醇水分離塔給料加熱器換熱升溫后,冷凝液中大量二氧化碳及二氧化硫會解吸出來,原始設計氣相、液相均進入甲醇水分離塔中,造成甲醇再生塔再生氣中二氧化碳含量升高。將其改入二氧化硫濃縮管線,進入二氧化硫濃縮塔下部,提升了富甲醇中二氧化碳的解吸量,同時提高了再生富甲醇中的二氧化硫含量。

2.2.2 控制循環甲醇氨氣含量,增加酸性氣回流量。進入低溫甲醇洗系統的氨氣,在甲醇再生系統中不容易脫除,不斷積累,當氨氣含量達到一定程度時,氨氣會與二氧化硫在熱再生塔中反應生成(NH4)2S,(NH4)2S溶解于循環甲醇中,并隨循環甲醇進入甲醇洗滌塔內,在塔頂分解成二氧化硫和氨氣,從而導致凈化氣超標。氨氣和二氧化硫濃度越高,生成(NH4)2S的幾率和量越大,出工段的凈化氣中二氧化硫和氨氣含量越大。為此,通過再生塔氣相定期排氨氣,控制循環甲醇中氨氣含量在指標之內,避免二氧化硫和氨氣反應,增加去二氧化硫濃縮塔酸性氣量,實現硫濃縮。

2.2.3 降低洗滌甲醇的循環量。甲醇循環量越大,洗滌同樣的變換氣后,甲醇中二氧化硫濃度越低,經過閃蒸、汽提和熱再生后得到的酸性氣中二氧化硫濃度也越低。為此,通過提高各氨冷器的負荷,降低貧甲醇溫度,從而減小洗滌甲醇的循環量。但甲醇循環量也不能太低,否則會使出工段氣體中二氧化硫濃度超標,引起合成催化劑中毒。

通過優化調整后,酸性氣中二氧化硫濃度大幅提高,并保持穩定。

2.3 硫回收酸性氣管線易堵塞

2.3.1 堵塞原因分析。變換氣經氨洗塔洗滌氨之后,仍含有少量的氨隨變換氣一起進入低溫甲醇洗系統。在生產運行中,由于二氧化硫富氣中含有微量的氨,經過長期積聚,且在富氣氨冷器溫度較低時導致在管程處形成碳銨結晶,使酸性氣無法排出系統,較為嚴重的情況下造成精洗甲醇硫含量升高,從而使凈化氣中硫含量超標。

2.3.2 解決措施。解決措施:硫化氫富氣氨冷器增加副線,當發生堵塞時,通知硫回收工段將酸性氣切至火炬放空,視酸性氣壓力情況少開副線閥,關閉氨冷器進氨閥,使少量的酸性氣對氨冷器管程進行復熱解凍,解凍過程中根據氨冷器出口酸性氣溫度逐漸關小副線閥,直至碳銨結晶全部融化,關閉副線閥,系統恢復正常運行。因碳銨在30℃時開始大量分解,故提升相應的溫度后使碳銨結晶消除。

結束語

總之,通過對低溫甲醇洗系統相關問題的綜合分析,采取了一定的調整措施。通過調整,系統運行情況明顯改善,降低了系統消耗,產生了很大的經濟效益,還減輕了尾氣排放壓力,對同類型生產裝置的運行調整有借鑒意義。

[1]高文革,郭淑平.低溫甲醇洗裝置運行總結[J].化肥工業,2012,02:60-61+64.

[2]劉亞龍,孫文峰,吳楠.低溫甲醇洗裝置運行中的設備問題及處理[J].煤化工,2013,05:38-40.

[3]雷朝紅,鮑勝儉,李曉艷.國產化低溫甲醇洗裝置運行優化[J].中氮肥,2015,05:50-53.