明天,我想要一份3D打印的愛情

明天,我想要一份3D打印的愛情

背景

隨著全球市場一體化進程的加速,制造業競爭日益激烈,產品的開發速度逐漸成為競爭的焦點。同時,制造業需要滿足日益變化的用戶需求,又要求制造技術有較強的靈活性,能夠以小批量甚至單件生產而不增加產品的成本。正是基于這樣的背景,3D打印技術應運而生。

簡單地說,3D打印是一種以數字模型文件為基礎,運用粉末狀金屬或塑料等可粘合材料,通過逐層打印的方式來構造物體的快速成型技術,其正式的學術稱謂為:激光堆積型技術或激光快速成型技術。它與普通打印工作原理基本相同,打印機內裝有液體或粉末等“打印材料”,與電腦連接后,通過電腦控制把“打印材料”一層層疊加起來,最終把計算機上的藍圖變成實物。

3D打印出現在20世紀80年代后期,最初在模具制造、工業設計等領域被用于制造模型,后逐漸用于一些產品的直接制造。如今,該技術在珠寶、食品、工業設計、建筑、工程、汽車、航空航天、醫療產業、教育、地理信息系統、土木工程以及其他領域都有廣泛應用。

材料&技術

3D打印通常采用數字技術材料打印機來實現,實際上是利用光固化和紙層疊等技術的最新快速成型裝置,其工作原理與普通打印機基本相同,但是打印材料不同:前者用的是墨水和紙張,后者內裝有金屬、陶瓷、塑料、砂等不同的原材料。通俗地說,3D打印機是可以“打印”出真實的3D物體的一種設備。

現在可用的3D打印技術不止一種,其不同之處在于可用的材料和如何以不同層構建部件。目前3D打印常用的材料有尼龍玻纖、耐用性尼龍材料、石膏材料、鋁材料、鈦合金、不銹鋼、鍍銀、鍍金、橡膠等。

Ultimaker 3雙噴頭3D打印機

Airwolf 3D的工業級桌面3D打印機AXIOM 20

類型技術基本材料擠壓熔融沉積式(FDM)熱塑性塑料、共晶系統金屬、可食用材料線電子束自由成形制造(EBF)幾乎任何合金直接金屬激光燒結(DMLS)幾乎任何合金電子束熔化成型(EBM)鈦合金粒狀選擇性激光熔化成型(SLM)鈦合金、鈷鉻合金、不銹鋼、鋁選擇性熱燒結(SHS)熱塑性粉末選擇性激光燒結(SLS)熱塑性塑料、金屬粉末、陶瓷粉末粉末層噴頭3D打印石膏3D打印(PP)石膏層壓分層實體制造(LOM)紙、金屬膜、塑料薄膜光聚合立體平板印刷(SLA)光硬化樹脂數字光處理(DLP)光硬化樹脂

3D打印裙子

打印過程

1. 三維設計

先通過計算機建模軟件建模,再將建成的三維模型“分區”成逐層的截面(即切片),從而指導打印機逐層打印。

設計軟件和打印機之間協作的標準文件格式是STL文件格式。一個STL文件使用三角面來近似模擬物體的表面,三角面越小,其生成的表面分辨率越高。PLY是一種通過掃描產生的三維文件的掃描器,其生成的VRML或者WRL文件經常被用作全彩打印的輸入文件。

2. 切片處理

打印機通過讀取文件中的橫截面信息,用液體狀、粉狀或片狀的材料將這些截面逐層地打印出來,再將各層截面以各種方式粘合起來從而制造出一個實體。這種技術幾乎可以造出任何形狀的物品。

打印機打出的截面的厚度(即Z方向)以及平面方向(即X-Y方向)的分辨率是以dpi(像素每英寸)或者微米來計算的。一般的厚度為100微米,也有部分打印機如ObjetConnex 系列還有三維Systems' ProJet 系列可以打印出16微米薄的一層。而平面方向則可以打印出跟激光打印機相近的分辨率。打印出來的“墨水滴”的直徑通常為50~100微米。

用傳統方法制造出一個模型通常需要數小時到數天,根據模型的尺寸以及復雜程度而定。而用三維打印技術則可以將時間縮短為數小時,當然這也要打印機的性能以及模型的尺寸和復雜程度而定。

3. 完成打印

三維打印機的分辨率對大多數應用來說已經足夠(在彎曲的表面可能會比較粗糙),要獲得更高分辨率的物品,可以先用當前的三維打印機打出稍大一點的物體,再稍微經過表面打磨即可得到表面光滑的“高分辨率”物品。

有些技術可以同時使用多種材料進行打印,有些技術在打印過程中還會用到支撐物。

限制因素

1. 材料

雖然高端工業印刷可以實現塑料、某些金屬或者陶瓷打印, 但無法實現打印的材料都是比較昂貴和稀缺的。另外,打印機也還沒有達到絕對成熟的水平,無法支持日常生活中所接觸到的各種各樣的材料。

2. 機器

3D打印技術在重建物體的幾何形狀和機能上已經達到了一定的水平,幾乎任何靜態的形狀都可以被打印出來,但是那些運動的物體和它們的清晰度就難以實現了。這種困難對制造商來說也許是可以解決的,但是3D打印技術想要進入普通家庭,每個人都能隨意打印想要的東西,那么機器的限制就必須得到解決才行。

Adidas FutureCraft 4D運動鞋

BeeHex的3D打印披薩

3. 知識產權

在過去的幾十年里,音樂、電影和電視產業對知識產權的關注變得越來越多。3D打印技術也會涉及到這一問題,因為現實中的很多東西都會得到更加廣泛的傳播,人們可以隨意復制任何東西,并且數量不限。如何制定3D打印的法律法規用來保護知識產權,也是我們面臨的問題之一。

4. 成本

3D打印技術的成本不低。第一臺3D打印機的售價為1.5萬美元。如果想要普及到大眾,降價是必須的,但又會與成本形成沖突。

發展簡史

1986年,美國科學家Charles Hull開發了第一臺商業3D印刷機。

1993年,麻省理工學院獲3D印刷技術專利。

1995年,美國ZCorp公司從麻省理工學院獲得唯一授權并開始開發3D打印機。

2005年,市場上首個高清晰彩色3D打印機Spectrum Z510由ZCorp公司研制成功。

2010年11月,美國Jim Kor團隊打造出世界上第一輛由3D打印機打印而成的汽車Urbee。

2011年6月,全球第一款3D打印的比基尼面世。

2011年7月,英國研究人員開發出世界上第一臺3D巧克力打印機。

2011年8月,南安普敦大學的工程師們開發出世界上第一架3D打印的飛機。

2012年11月,蘇格蘭科學家利用人體細胞首次用3D打印機打印出人造肝臟組織。

2013年10月,全球首次成功拍賣一款名為“ONO之神”的3D打印藝術品。

2013年11月,美國德克薩斯州奧斯汀市的3D打印公司SolidConcepts設計制造出3D打印金屬手槍。

新趨勢

1. 產業鏈日益成熟、完善

經過多年的快速發展,3D打印已進入商業應用的成熟期,世界各國紛紛將其作為未來產業發展新的增長點。很多知名品牌已經將3D打印技術應用到產品設計和研發中,以提供接近完美的用戶體驗,例如膳魔師的保溫杯、西鐵城的手表、捷安特的自行車、海爾的空調和洗衣機,以及近期火熱的3D打印跑鞋——Under Armour、Adidas和國產品牌匹克都推出了應用3D打印技術的運動鞋。

整個產業的上、中、下游都日益趨向成熟。上游的3D打印耗材供應,除了3D Systems和Stratasys都有獨立的耗材研發體系之外,惠普的加入吸引了諸多化工行業企業投入3D打印耗材研發的大軍,巴斯夫、贏創集團、阿科瑪和漢高集團相繼成為惠普3D打印耗材供應商。

在中游的3D打印設備和技術上,盡管技術成熟度已經很高,業內的研發升級卻從來沒有停止。Carbon3D公司專利所有的CLIP技術將3D打印速度提升了十幾倍到幾十倍,并且已經有兩代商用3D打印機上市。2016年末到2017年初的多激光頭金屬燒結技術,也成倍地提升了金屬3D打印速度,而這個技術不僅由國外廠商掌握,國內廠商也有類似的技術方案。

Local Motors的3D打印汽車

前不久,Stratasys展示了名為“Continous Build”的“下一代3D打印技術”,采用大規模集群化的FDM 3D打印機自動分配打印任務、自動打印和補充材料、自動投放印品并繼續下一批打印任務。這是FDM 3D打印技術的再升級,實現了集群、連續的批量制造。

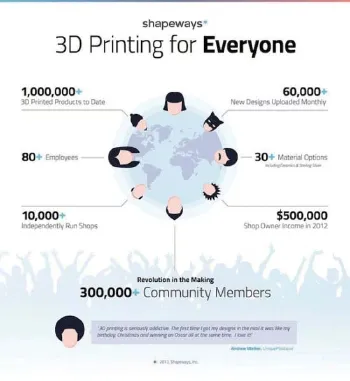

而在下游,3D打印服務機構和解決方案商正在不斷拓展3D打印服務,并且業績表現不錯,比如國內的意造網、國外的shapeways;2017年第一季度,比利時3D打印服務商Materialise實現了19.7%的營收增長。

與此同時,本身是3D打印下游應用企業的GE通過收購Arcam、ConceptLaser,成為了上游3D打印設備廠商中的一員;美鋁也宣布將3D打印業務從粉末到打印服務單獨成立一家公司Arconic,可以為用戶提供從航空技術到金屬粉末生產乃至產品認證的專業服務;惠普在北美和歐洲已經建立超過12家3D打印體驗中心,提供商用3D打印試驗和解決方案服務。在國內,震旦3D計劃與高校、產業合作建立200家以上的3D打印服務中心。

2. 工業級3D打印機市場潛力巨大

根據大數據公司CONTEXT的數據,2016年上半年全球桌面3D打印機同比增加15%,工業級3D打印機卻減少15%。桌面3D打印機門檻低、設計簡單,是企業進軍3D打印領域的較好入口。

但經過多年的發展,桌面級市場競爭已近“白熱化”,加之利潤小、精度低、實用性不佳,天花板效應明顯。而工業級市場契合了智能制造的理念,可廣泛運用于汽車、航空航天、機械工業、醫療等市場需求大、發展潛力大的領域,隨著技術的逐漸成熟和成本的不斷降低,將會爆發出難以想象的巨大能量。

2015年底,全球3D打印巨頭3D Systems公司宣布停產消費級桌面3D打印機,轉向更賺錢的專業級和工業級市場;2016年初,國內3D打印技術大咖西通電子在珠海宣布全面進軍工業級3D打印領域。

3. 金屬3D打印領域發展迅速

金屬3D打印被稱為“3D打印王冠上的明珠”,是門檻最高、前景最好、最前沿的技術之一。同樣來自CONTEXT發布的數據,2015年全球金屬3D打印機銷量增長了35%,2016年上半年同比增長17%,可以說是工業級3D打印領域逆勢上漲的一朵“奇葩”。

在汽車制造、航空航天等高精尖領域,有些零部件形狀復雜、價格昂貴,傳統鑄造、鍛造工藝生產不出來或損耗較大,而金屬3D打印則能快速制造出滿足要求、重量較輕的產品。

2015年11月,奧迪公司使用金屬3D打印技術按照1∶2的比例制造出了Auto Union(奧迪前身)在1936年推出的C版賽車的所有金屬部件;2016年9月,GE斥資14億美元收購了瑞典Arcam公司和德國SLM Solutions集團兩大金屬3D打印巨頭,加快布局3D打印航空發動機零部件業務。此外,醫療器械、核電、造船等領域對金屬3D打印的需求也十分旺盛,應用端市場正逐漸打開。

4. 成型尺寸向兩極延伸

隨著3D打印應用領域的擴展,產品成型尺寸正在走向兩個極端。

一方面越來越“大”:從小飾品、鞋子、家具到建筑,尺寸不斷被刷新,特別是汽車制造、航空航天等領域對大尺寸精密構件的需求較大,如2016年珠海航展上西安鉑力特公司展示的一款3D打印航空發動機中空葉片,總高度達933mm。

另一方面越來越“小”,可達到微米、納米水平,在強度和硬度不變的情況下,大大減輕產品的體積和重量,如哈佛大學和伊利諾伊大學的研究員3D打印出比沙粒還小的納米級鋰電池,其能夠提供的能量卻不少于一塊普通的手機電池。

5. 材料瓶頸亟待攻克

3D打印材料是3D打印技術發展不可或缺的物質基礎,也是當前制約3D打印產業化的關鍵因素。近年來,隨著3D打印需求的增加,3D打印材料種類得到了迅速拓展,主要包括高分子材料、金屬材料、無機非金屬材料等三大類。但與傳統材料相比,3D打印材料種類依然偏少。以金屬3D打印為例,可用材料僅有不銹鋼、鈦合金、鋁合金等為數不多的幾種。

另外,3D打印對材料的形態也有著嚴格的要求,一般為粉末狀、絲狀、液體狀等,相比普通材料價格較為昂貴,根本無法滿足個人與工業化生產的需要。足夠多“買得起”的材料才能為技術的發展提供足夠多的選擇空間,為應用的擴展提供足夠多的想象空間。

未來,3D打印材料將成為研究開發的焦點,材料種類、形態將得到進一步拓展,價格下降可期,精度、強度、穩定性、安全性也更加有保障。

6. 真正實現產業化還需時日

3D打印采用增材制造技術,是對以“減材制造”“等材制造”為基礎的傳統制造業的創新與挑戰,但并不是非此即彼的關系,而是并存互補的關系。

從現狀看,當前3D打印市場份額十分有限,專業咨詢機構Wohlers Associates發布的數據顯示,2015年全球3D打印市場規模為51.65億美元,至2020年將達到212億美元,而這與數十萬億美元的制造業市場相比,還微乎其微。

相比傳統制造,3D打印研發周期更短、用料更省,在小批量、個性化定制等方面優勢明顯,但在大規模生產方面存在著許多不足之處。增材制造雖然不能完全替代減材制造、等材制造,但作為傳統制造技術的有益補充,3D打印將極大地推動制造業的轉型升級。

總體來看,未來3D打印將朝著速度更快、精度更高、性能更優、質量更可靠的方向發展,成為一股強大的科技力量。

3D打印眼鏡

在這個高度追求個性化的時代,3D打印產品無疑滿足了消費者對“與眾不同”的渴望。眼鏡,自然也不例外。每個人的面部特征和個體需求都不可能完全一樣,以此為基礎制作的3D打印眼鏡,當然就是“獨一無二”的代表。

雖然從設備、原材料、工作原理、技術特征、制作流程等方面來看,3D打印眼鏡和其他消費類3D打印產品并沒有太大的區別,但在實際應用方面,卻相對慢了一步。而且出于成本等方面的考慮,目前成品仍以非金屬類眼鏡為主。

大概在2011年6月,澳洲的Vert Design公司發布了他們的第一款3D打印眼鏡。10月,美國德州一家名為Make Eyewear的公司推出了在線3D打印眼鏡定制服務,包括14種款式設計和虛擬試戴功能;此外,顧客還可以按照自己的喜好另行定制所需的鏡款。相比之下,The Sun Cutter Project的做法更為環保:利用太陽能驅動3D打印機來制作眼鏡。

與此同時,來自澳洲的Beehive公司也在眾籌網站Kickstarter上推出了3D打印眼鏡,消費者可以通過公司提供的模板逐步定制自己喜歡的3D打印眼鏡。另一家名為Colors of Birch的公司也大張旗鼓地發布了3D打印眼鏡——與競爭對手不同的是,Colors of Birch的產品沒有走復古路線,而是選擇了更為復雜、時髦的設計。

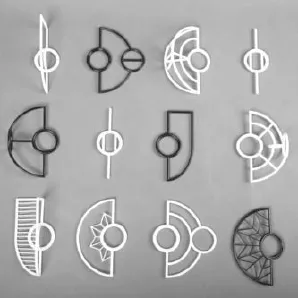

Colors of Birch的3D打印眼鏡

3D打印“織錦”眼鏡

OYOglasses的Michael Righi

2012年1月,設計師Chloe McCormick和Nicholas O’Donnell-Hoare合作打造了一款造型別致的3D打印眼鏡:佩戴者可以在眼鏡上“編織”或“縫上”自己喜歡的顏色。舊金山OYOglasses(Own Your Own Glasses)公司的創立者Michael Righi(也是一名軟件工程師)進一步改進了軟件設計,讓顧客能清楚地看到自己面部的三維立體模型,從而能對眼鏡進行更精細的微調,提供更為舒適的佩戴體驗。

Protos的3D打印眼鏡

在Protos Eyewear,據公司創始人兼主設計師John Mauriello介紹,想要定制眼鏡的用戶需要發送兩張面部照片到Protos,然后Protos的算法會根據照片來調整眼鏡的設計,之后再發送到3D打印機上打印出來。Mauriello表示他們的算法可以快速地調整3D模型,從而在提升靈活性的同時減少生產時間。最初公司只提供3款設計,價格在190美元左右。現在用戶可以定購一個鏡框模板,然后再根據個人面部進行調整,或是從零開始設計一副自己的眼鏡;兩者的價格分別為399和549美元(均不包括鏡片)。不過,由于該公司的首席執行官James Peo是一名認證的眼科醫生,使得Protos也可以銷售處方鏡片。

Shapeways

Shapeways是一家3D打印公司,于2007年創立于荷蘭,是由飛利浦等電子行業巨頭孵化的。它擁有一家像Etsy.com那樣的網絡市場,上面有13500多家線上商店。顧客首先在Shapeways的網絡市場里搜索一樣物品(例如眼鏡),找到一個感興趣的設計方案,選擇他們喜歡的材料,然后,顧客的需求就被發送到Shapeways工廠的員工那里,員工會確定它是否具有可行性。然后3D打印機就開工了。Shapeways公司并不研發自己的3D打印技術,而是把它轉化成一門面向消費者的生意。它先把產品打印出來,然后檢查瑕疵、上色、拋光,最后把貨物發給客戶。Shapeways工廠使用的是一套叫做“激光燒結”的工序,每個物品都是一層一層地熔凝在一起。打印材料最初是粉末狀的,經激光掃描后,它會凝固成一個材料層,最后一層一層地堆疊成最終產品。

Luxexcel的3D打印眼鏡

2013年,荷蘭的Luxexcel公司為荷蘭國王Willem Alexander 和王后Maxima制作了一款特別的3D打印眼鏡:不僅鏡框是3D打印制品,連鏡片也是3D打印完成。利用 Printoptical? Technology技術,Luxexcel可以通過一個打印作業一次性完成鏡架和光滑的功能性鏡片的3D打印工作。從技術層面來看,Luxexcel的創新之舉無疑大大推動了3D打印業和光學鏡片制造業的發展。

Biz Eyes

黃澤源

2015年,伊朗建筑設計師Nasim Sehat推出了一套名為Biz Eyes的3D打印可拆式變裝眼鏡:以一副牢固的透明樹脂鏡架為造型的基礎,可將一系列精美而富有創意的3D打印鏡架套件裝到基礎鏡架上;在鎖式連桿的幫助下,只需輕輕將其轉動25度,就可以輕松切換各種新造型,既時尚又美觀。而且,這種眼鏡還能自由組合,隨意更換,體現出別樣的動感風情。

同年,香港工程師黃澤源辭職創立ITUM產品設計公司和3D打印眼鏡品牌MONO。據他介紹,MONO可根據顧客的臉型、鼻梁、眼距、耳形等面部特征來打造個人化的眼鏡,定價近千元。不過,品牌創立初期由于成本有限,MONO暫僅針對臉型寬度、鼻托高度和鏡腿長短,分出大、中、小3種尺寸,未來不排除會推出個人訂制式產品。

相比普通眼鏡至少需要11個零件組成,黃澤源設計的3D打印眼鏡一體成型,可任意扭曲,并采用塑膠碳纖維材料,降低破損風險;在重量上,也較普通眼鏡輕至少一半。值得一提的是,該款眼鏡還可自行更換鏡片,非常實用。

時間到了2017年,3D打印技術更為成熟和商業化,對3D打印眼鏡感興趣的商家和品牌也越來越多。年初的時候,法國眼鏡商Optique du Ferrain對外發布消息,稱其已經與Glass'yourself(一家基于Mouvaux的3D打印眼鏡公司)達成合作,提供定制3D打印眼鏡服務。

在Optique du Ferrain,訂購3D打印框架的過程如下:

首先,公司使用尺子、鼻鏡和頭部測量儀等測量工具來計算并記錄客戶面部的確切尺寸。然后,客戶在公司提供的7種顏色(綠色、棕色、紅色、紫色、藍色、灰色和黑色)和20種不同的框架樣式中做出選擇,并生成一份獨特的定制訂單。該訂單隨之會發送到激光燒結3D打印機,其中框架的原型在5天內完成。一旦原型被確認,最終的3D打印原型將被發送回眼鏡商,并用于最終的鏡片裝配程序。在原型階段之后,客戶可以在1個月內得到定制的3D打印眼鏡。

Optique du Ferrain提供的3D眼鏡的框架本身是由PA制作的,這是一種適合3D打印的輕質熱塑性材料,可以輕松地維護和固定,因為新的部件可以重新打印和安裝。為了使維護更容易,每副3D打印鏡框都帶有可追溯卡。根據Glass'yourself網站,這些框架的零件大約需要30個小時的時間打印,然后用手對組件進行著色和組裝。

Optique du Ferrain的3D眼鏡

到目前為止,Optique du Ferrain是第一個與Glass'yourself合作的眼鏡商,但創業公司正在尋找更多的獨立眼鏡商合作。在Glass'yourself網站上,3D打印的鏡架銷售價約為249歐元。

其實,早期利用3D打印技術制作眼鏡產品的公司和設計師大多都不是所謂的專業眼鏡人,他們在提供定制3D打印眼鏡的同時,大多也提供飾品等其他3D打印產品,例如意大利的.bijouets,旗下的3D打印眼鏡品牌叫Cambiami,今年也參加了米蘭展(MIDO 2017)。相比之下,來自英國倫敦的Forma Eyewear Ltd更為專注3D打印眼鏡。利用精準的面部掃描技術,Forma的3D打印眼鏡在面部適配舒適度上可謂更上一層樓。

Cambiami在MIDO 2017上的展臺

Monoqool的NXT系列

除了上述這些公司和品牌,還有許許多多的人已經或正在準備投身3D打印眼鏡產業。不過,從眼鏡人的角度來看,要說真正在3D打印眼鏡領域擁有大眾認可的專業表現和商業成就,就不得不提來自丹麥哥本哈根的Monoqool。

經過多年的發展,Monoqool已建立了包括太陽鏡和光學架在內的成熟產品線,推出了多個3D打印眼鏡系列,其產品除了擁有輕薄、無螺絲、無焊接、易調節等大家熟知的3D打印眼鏡的優點外,還以極具現代感的時尚設計而著稱;在保證佩戴舒適度的同時,展現出了技高一籌的美學標準和實用價值。

在Monoqool,3D打印眼鏡的制作過程大致有6個步驟:1.電腦將數據文件發送給3D打印設備;2.在24小時內完成3D打印;3.通過激光對眼鏡進行逐層固化(每層只有0.1mm厚);4.對包裹在特殊粉末中的眼鏡(200副一次)進行緊壓處理;5.上色;6.完成最后裝配。

Monoqool曾經獲得紅點設計大獎的NXT系列,前框采用高分子聚合物材料,配以專利的螺旋形鉸鏈,整副眼鏡無任何螺絲、螺栓或焊點,僅重5克,絕對算得上當時3D打印眼鏡的巔峰之作。之后推出的SLIDER系列,更是以4克的重量創造了3D打印眼鏡極致輕薄的新高度。

據說去年Monoqool還引進了Fuel 3D 公司制作的一套專為眼鏡零售店打造的3D 掃描設備。采用尖端的人臉識別技術,該智能鏡子掃描儀能在0.1秒內捕獲人體面部三維數據,包括瞳距、鼻梁寬度、面部寬度和長度等。此外,該智能掃描鏡也能上傳眼鏡零售店內的框架模型,讓客戶在鏡子上就可以看到店內所有的眼鏡框架,還可以進行虛擬搭配,在鏡子上就能看到不同款式鏡架的佩戴效果,給客戶帶來更好的配鏡體驗。

Yuniku

不過,和大多數的3D打印眼鏡公司或品牌一樣,Monoqool自己并不負責鏡片的生產。而要說到眼鏡領域采用3D打印技術提供系統化的服務,Yuniku無疑算得上是其中的先驅。2016年,Materialise公司、HOYA Vision Care公司和Hoet Design Studio設計工作室聯合宣布推出世界首個3D定制眼鏡視覺體驗系統Yuniku。

傳統眼鏡產品的設計并不能保證最佳的鏡片性能,因為眼鏡商為鏡片定位時,受到消費者所選鏡框的限制。為了解決這一問題,Materialise公司和HOYA公司共同打造了定制化的3D掃描儀和軟件平臺,運用精密的端到端數字化供應鏈系統,該平臺直接連接至Materialise經認證的增材制造工廠。使用3D掃描、參數設計自動化技術以及3D打印技術,Yuniku平臺能夠整體依照佩戴者的臉型、功能需求以及視覺要求來對鏡片和鏡框進行設計和定位,從而實現光學鏡片和鏡框的完美契合,為佩戴者提供前所未有的視覺體驗和舒適度,打造更具個性化的風格。

Yuniku系統的體驗流程從消費者面部特征的掃描捕捉開始(通過安裝在眼鏡店里的Yuniku 3D掃描系統),然后對佩戴者視覺需求做一個簡短調查。HOYA公司設計的軟件可以使用消費者面部和視覺資料來決定最符合佩戴者實際情況的鏡片位置,隨后與Materialise的軟件進行對接;Materialise的軟件可根據佩戴者獨特的面部特征定制鏡框,鏡框的設計、顏色以及細節均可以調節,從而滿足消費者的個性化需求;整合后的軟件解決方案可確保最佳的鏡片位置和佩戴舒適度。此外,系統還能夠生成消費者佩戴新鏡框的虛擬圖片,確保消費者對最終佩戴效果百分百滿意。

“當3D打印遇見好的應用案例和合適的合作伙伴,它便擁有了可以顛覆整個行業的潛力。對于終端消費者而言,Yuniku系統的使用意味著他們可以獲得真正符合個人獨特視覺、舒適度以及審美需求的定制化眼鏡產品。”Materialise公司可穿戴產品全球商業戰略主管Alireza Parandian表示。

雖然由于材料和成本等方面的限制,3D打印眼鏡要像傳統的眼鏡產品一樣走入千家萬戶仍需一定的時日。不過,在這個高度個性化、定制化的時代,越來越多的東西都可以通過3D打印的方式被貼上“便捷”“專屬”的標簽,讓每一個消費者都有機會成為獨一無二的那個TA。也許,明天的明天,我們甚至可以定制一份3D打印的愛情……